浅析掺炼石蜡基原油对炼厂生产的影响

2014-03-25丁书文

丁书文

(中海石油炼化有限责任公司惠州炼化分公司,广东惠州 516086)

炼油企业在确定原油加工方案的时候,需综合考虑市场需求、经济效益、投资力度、原油的特性等诸多因素,其中原油的综合评价结果是选择加工方案的基本依据[1]。确定了加工方案且已经投入运行的炼油厂在加工与设计原油性质差异较大的原油时,其工艺条件、产品分布和性质均会受到影响[2]。本文以中海石油炼化有限责任公司惠州炼化分公司(以下简称惠州炼化)为例,浅析掺炼石蜡基原油对炼厂生产带来的影响。

惠州炼化原油加工能力为12 Mt/a,原油加工方案选型为燃料-化工型,产品包括液化气、汽油、航煤、柴油、苯、对二甲苯、邻二甲苯、石油焦等,同时为下游乙烯项目提供优质裂解原料。

惠州炼化设计加工100%蓬莱原油,该原油产自蓬莱19-3油气田,为低硫高酸重质原油,按关键馏分特性分类为环烷中间基原油。但是受到原油资源限制,实际生产中掺炼原油品种较多,掺炼原油类别也基本为中间基和环烷基原油。

2013年惠州炼化根据原油资源开始分批掺炼陆丰、番禺、涠洲等石蜡基原油,且掺炼比例较高,部分装置的工艺条件和产品收率、质量受到影响。

1 石蜡基原油的特性

按照原油的关键馏分特性分类是被广泛推荐使用的一种原油分类法。用原油在实沸点蒸馏装置蒸出的250~275 ℃和395~425 ℃馏分分别作为第一和第二关键馏分,测定密度,然后计算其相对密度和特性因数K值[3],K值是油品平均沸点和相对密度的函数,其具体关系式如下:

式中:T——油品平均沸点的绝对温度;

d——油品15.6 ℃时相对于15.6 ℃水的密度。

最后根据原油特性因数K值的大小确定其属性。原油按照关键馏分特性分类法可分为石蜡基、石蜡-中间基、中间-石蜡基、中间基、中间-环烷基、环烷-中间基、环烷基7种类型。

石蜡基原油含有较多的链烷烃,芳烃和环烷烃则相对较少,其烃分子具有较长的烷基侧链,典型分子结构如图1[4]。

图1 石蜡基原油典型分子结构

惠州炼化加工的3种石蜡基原油性质与蓬莱原油性质对比见表1。可以看出:石蜡基原油密度较小,凝点高,蜡含量高;其直馏汽油馏分的辛烷值(RON)低;直馏煤油馏分的冰点高;直馏柴油馏分凝点高、十六烷值高。

表1 几种原油性质对比

2 掺炼石蜡基原油对生产的影响

受原油资源的影响,惠州炼化自2009年开工投产以来分别掺炼过达里亚、培恩斯、巴斯洛等进口原油,所掺炼原油均属于环烷基或中间基原油。2013年9月开始,惠州炼化陆续掺炼番禺、陆丰、涠洲3种石蜡基原油,掺炼比例最高时达到38%,部分装置产品分布、产品性质和装置工况因此受到影响。

2.1 对产品分布的影响

2.1.1 常减压装置产品分布

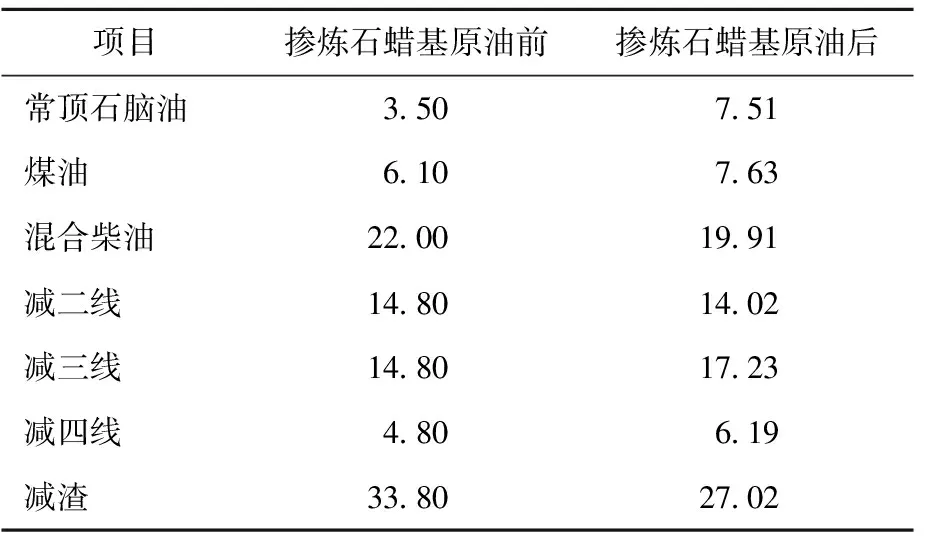

石蜡基原油密度小,轻油收率高,属于轻质原油。掺炼后,常减压装置的侧线产品收率会发生较大幅度变化。表2 为掺炼石蜡基原油前后常减压装置产品收率变化情况,可见掺炼石蜡基原油后,常顶石脑油收率上涨4.01个百分点,涨幅达115%;渣油收率下降6.78个百分点,降幅达20%。

表2 掺炼石蜡基原油前后常减压侧线收率变化 %

2.1.2 芳烃联合装置产品分布

惠州炼化芳烃联合装置以催化重整装置反应所得的重整生成油为原料,生产对二甲苯、苯、邻二甲苯、非芳烃和重芳烃等产品,对二甲苯、苯、邻二甲苯等芳烃产品直接出厂,非芳烃作为汽油组分送至汽油罐区调和生成汽油,重芳烃作为柴油组分送至柴油罐调和生成柴油。

掺炼石蜡基原油后,重整生成油的芳烃含量减少,烷烃含量上升,芳烃联合装置的产品分布也会发生较大变化。表3为掺炼石蜡基原油前后芳烃联合装置典型的单日产品分布情况。从中可以看出掺炼石蜡基原油后,非芳烃产量大幅上升,单日收率上涨6.64个百分点;重芳烃单日收率也上涨5.57个百分点;而芳烃产品中对二甲苯的收率降幅最大,下降7.04个百分点,其余芳烃产品收率也不同幅度下降。

表3 掺炼石蜡基原油前后芳烃装置产品分布情况

注:表中未列出装置的损失、污油和气体产品。

2.2 对产品性质的影响

2.2.1 连续重整装置

惠州炼化催化重整装置的原料主要来自3部分:经过预加氢精制后常减压直馏石脑油、蜡油加氢裂化后生成的重石脑油、煤柴油加氢裂化后生成的重石脑油。

在催化重整的五大反应中,烷烃脱氢环化的反应是属于速度慢、反应难度大的一类反应,碳原子数多于6个的烷烃在苛刻的条件下吸收大量热先脱氢环化,然后再脱氢生成芳烃。

由于石蜡基原油中链烷烃较多,其直馏石脑油中链烷烃含量也较高,所以在进行重整反应时,环化再脱氢生成芳烃的难度就明显增加。表4为掺炼石蜡基原油前后重整生成油的典型性质。可以看出掺炼石蜡基原油后,重整生成油的芳烃含量大幅减少,而烷烃含量则明显上升,其密度也因芳烃含量的减少而降低。

表4 掺炼石蜡基原油前后重整生成油性质对比

2.2.2 煤柴油加氢装置

由于石蜡基原油的直馏柴油凝点很高、十六烷值高,以直馏柴油为主要原料的煤柴油加氢裂化装置产生的柴油产品性质也会有相应的变化。表5为掺炼石蜡基原油前后煤柴油加氢裂化装置的柴油产品质量对比,明显可见,其凝点大幅提高至-8.4 ℃,十六烷值也提高明显。

表5 煤柴油加氢裂化装置柴油产品质量对比

此外,对比烃分子组成,可见掺炼石蜡基原油后,煤柴油加氢装置的柴油产品链烷烃含量大幅增加,而环烷烃含量则大幅减少,所以其密度也随之降低、闪点则略有提高。

2.3 对装置工况的影响

2.3.1 煤柴油加氢装置

惠州炼化煤柴油加氢裂化装置以常减压的直馏煤油、柴油为原料进行加氢、裂化反应,主要生产石脑油、煤油、柴油。其加氢反应主要是烯烃和芳香烃的加氢饱和反应。由于石蜡基原油中链烷烃含量高,掺炼石蜡基原油时,直馏柴油组分中链烷烃含量增大,烯烃、环烷烃、芳香烃含量减小,加氢饱和反应所需的氢气量下降。

由于烯烃、环烷烃、芳烃的加氢饱和反应是强放热反应,反应器各床层均需注入冷氢来控制温度。当原料中的烯烃、环烷烃、芳香烃含量减小时,反应器床层温升减小,所注入冷氢量也将随之降低,装置总耗氢量进一步下降。根据测算,未掺炼石蜡基原油时,煤柴油加氢装置的吨油耗氢量为242 m3(标准状态),而掺炼石蜡基原油后的吨油耗氢量降低至212 m3(标准状态)。

2.3.2 汽柴油加氢装置

惠州炼化汽柴油加氢精制装置以延迟焦化汽柴油为原料,主要发生脱氮、脱氧、脱金属的精制反应和部分烯烃、芳香烃加氢饱和反应。在掺炼石蜡基原油后,常压塔塔顶石脑油收率大幅上涨,以常压塔塔顶石脑油为原料的重整预加氢装置无法消耗全部石脑油,经过流程改动,部分常压塔塔顶直馏石脑油改进汽柴油加氢装置。由于常压塔塔顶石脑油中烯烃含量极少,导致汽柴油加氢反应中的烯烃加氢放热反应大幅减少,反应器床层温度明显下降,为保证反应深度,需将反应器入口温度相应提高,但加热炉超负荷运行的状况下依然无法达到最佳的反应温度。同时,由于放热反应的减少,用于降低床层温升的冷氢也全部停注,装置耗氢量也明显下降。据测算,掺炼石蜡基原油后,汽柴油加氢装置的吨油耗氢量由掺炼石蜡基原油前的135 m3(标准状态)降低至120 m3(标准状态)。

2.4 对油品调和的影响

惠州炼化主要生产国III、国IV两种标准的0#号柴油,表6为掺炼石蜡基原油前一罐国III柴油调和的典型数据。掺炼石蜡基原油后,煤柴油加氢柴油的凝点将升高至-6 ℃,冷滤点则升高至0 ℃左右,由此调和后的柴油面临着凝点和冷滤点不符合质量标准的难题。为降低调和后柴油的凝点,每罐柴油需调入2 kt航煤,以致航煤的产量大幅下降。

表6 国III 0#柴油调和的典型数据

注:重芳烃的凝点和冷滤点不分析,没有数据,但是根据分子结构可以推测:其凝点和冷滤点远低于0 ℃,所以调和后的柴油凝点会低于-7 ℃,冷滤点低于-3 ℃。

3 应对措施

从原油资源和经济效益综合考虑,惠州炼化在较长一段时间内都将掺炼一定比例的石蜡基原油。为此,惠州炼化已采取相应措施来应对掺炼石蜡基原油带来的影响。

(1)通过流程改动,将部分常压塔塔顶直馏石脑油调和进石脑油产品,作为下游乙烯装置的裂解原料,解决了汽柴油加氢装置加热炉运行的瓶颈问题。

(2)根据芳烃联合装置的产品分布情况,调整产品生产方案,多产汽油和石脑油,保持整体经济效益不受影响。

(3)增设柴油降凝剂相关设施,尽快投用柴油降凝剂,确保柴油产品在不调和航煤的情况下依然能满足质量要求,同时还可保证航煤产量。

4 结束语

掺炼石蜡基原油后,炼厂生产受到比较明显的影响:常减压装置直馏石脑油收率大幅上涨,渣油收率明显下降;芳烃联合装置的芳烃产品收率大幅下降,非芳烃产量则上升;重整生成油的芳烃含量大幅下降,烷烃含量明显上升;煤柴油加氢裂化装置的柴油凝点大幅上升;煤柴油加氢装置吨油耗氢量下降;汽柴油加氢装置加热炉超负荷运行,成为生产瓶颈;柴油调和受到影响,需调入航煤来降低调和后柴油的凝点、冷滤点。

针对上述影响,调整中间物料走向和产品生产方案,投用柴油降凝剂是较好的应对措施。

[1] 徐春明,杨朝合.石油炼制工程[M].4版.北京:石油工业出版社,2009.

[2] 侯祥麟.中国炼油技术[M].2版.北京:中国石化出版社,2001.

[3] 何良知.石油化工工艺计算程序[M].北京:中国石化出版社,1993.

[4] 袁洪申,李雪卓.环烷基原油的资源特征和利用[J],广州化工,2009,37(5):48-51.