天然气加温减压站余能计算及回收利用方案探讨

2014-03-25张彩娟

恽 鸿 张彩娟

(中国石化上海石油化工股份有限公司芳烃部,200540)

天然气综合利用项目是中国石化上海石油化工股份有限公司(以下简称上海石化)“六期”工程项目之一,天然气加温减压设施是天然气综合利用项目的其中一项内容。目前,上海石化的4.0 MPa天然气通过加温减压设施经二级减压到0.6 MPa后进入燃料气管网输送给各燃料气用户使用。天然气加温减压站建立在上海石化芳烃部2#芳烃联合装置内,由中国石化集团上海工程有限公司设计,于2010年3月18日投入运行。天然气加温减压站采用了二级调压方式,主要通过增设计量、换热及减压设施,将从上游交接门站来的4.0 MPa的高压天然气先经过固定管板式换热器与低压凝水换热至40 ℃后进入一级减压阀,将4.0 MPa天然气压力减压至1.6 MPa,再进入二级减压阀减压至0.6 MPa。经过调压后的天然气通过燃料气管网送至上海石化芳烃部及其他二级单位燃料气用户使用。据统计,2012年,经加温减压站减压的天然气约为3.9×108m3。

1 加温减压站可用余能计算

天然气减压过程中释放的压力能、冷能的大小是确定是否具有能量利用价值的关键参数。

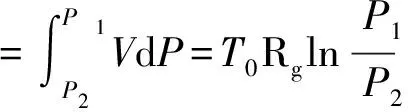

ex,h=ex,p+ex,t

(1)

式中:ex,h——天然气的比焓,kJ/kg;

ex,t——天然气的比温度,kJ/kg;

ex,p——天然气的比压力,kJ/kg。

(2)

式中:T0——环境温度,K;

P1——状态变化前的天然气绝对压力,MPa;

P2——状态变化后的天然气绝对压力,MPa;

V——天然气的比体积,m3/kg;

Rg——甲烷摩尔气体常数,一般取0.518 kJ/(kg·K)。

(3)

式中:T——状态变化后的天然气温度,K;

Cp——天然气的比定压热容,kJ/(kg·K)。

由式(3)可知:若要计算高压天然气膨胀降压后产生的冷能,需计算出经透平膨胀机膨胀降压后天然气的温度T。

对于实际气体的绝热非等熵膨胀过程,可以采用以下方程表示[8]:

pVn=常数

(4)

其中:n=k/(k-Ф2(k-1))

(5)

式中:n——绝热非等熵过程的指数;

k——比热容比,甲烷一般取1.29;

Ф——透平膨胀机的速度因子。

只要由式(5)求出绝热非等熵过程的指数n,可由式(6)算出膨胀降压后天然气的温度[9]:

T2=T1(P2/P1)(n-1)/n

(6)

式中:T1——透平膨胀机进口气体温度,K;

T2——透平膨胀机出口气体温度,K。

为便于计算,假设天然气的组分全部是甲烷,取环境压力为0.1 MPa,环境温度为20 ℃,天然气的比定压热容Cp取为2.223 kJ/(kg·K),透平膨胀机的速度因子为0.96。由式(5)计算出绝热非等熵过程的指数n为1.26。

2 透平膨胀机替代减压系统的改造方案

上海石化天然气减压过程中损失大量的能量,为回收利用天然气调压过程中产生的压力能和冷能,拟采用透平膨胀机替代原加温减压系统,通过新建一套天然气差压余能利用设施实现能量的回收利用。

2.1 原料

拟建装置原料来自上游交接门站来的高压天然气,其平均流量为46 000 m3/h(波动范围在17 000~49 000 m3/h),平均压力为4.0 MPa(波动范围在2.89 ~4.8 MPa),操作弹性为50%~120%。进入膨胀机入口的天然气原料组成见表1(2013年12月平均值)。

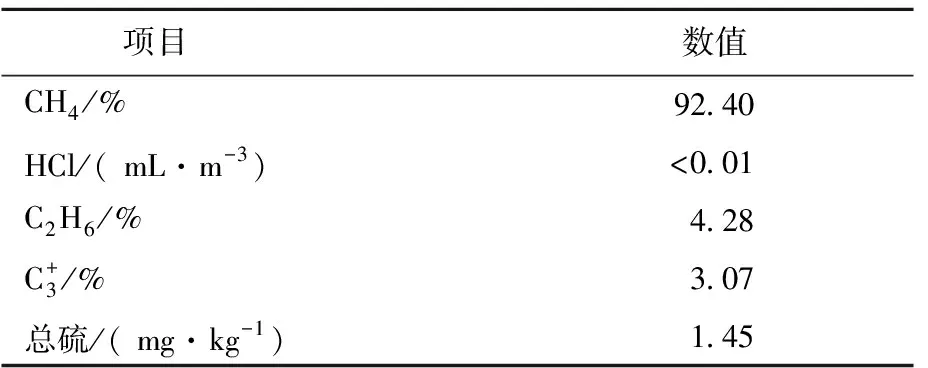

表1 原料天然气组成

2.2 工艺流程

天然气差压余能节能利用设施由天然气膨胀压缩机组、制冷换热器、空气冷却换热器及循环水泵等组成,其中膨胀压缩机组是核心设备。拟建装置的能量利用方式为:以天然气膨胀机的输出功驱动同轴空气压缩机生产压缩空气,满足生产装置部分压缩空气的需求;以天然气膨胀降温产生的余冷生产冷冻循环水,满足生产装置部分需要冷能的工艺设备要求。天然气差压余能利用工艺流程示意图见图1。

图1 天然气差压余能节能利用设施工艺流程示意

天然气进入膨胀机天然气首级入口,经膨胀机膨胀做功直接带动空气压缩机压缩空气。天然气燃料气经过膨胀机后,出口温度为-17.6 ℃,进入换热器生产0 ℃的冷冻循环水,同时天然气原料气温度上升。

经一级膨胀机换热后的天然气进入二级膨胀机,同样带动空气压缩机制压缩空气。原料天然气通过膨胀机后压力减至0.6 MPa,温度又下降至-44.3 ℃,再通过换热器生产0 ℃的冷冻水,换热后的天然气进入燃料气管网。空气首先经过空气过滤器进入首级压缩机(由二级膨胀机驱动),经压缩机压缩后,压力升至0.20 MPa,温度升至195 ℃,经循环水冷却换热器后温度降至40 ℃的空气经二级压缩(有一级膨胀机驱动),压力升至0.80 MPa,温度升至195 ℃,经循环水冷却换热器温度降至20 ℃后送压缩空气管网。

上海石化的生产装置均为连续性生产装置,通过天然气差压余能利用设施生产的冷冻水和压缩空气是为下游装置提供公用工程产品的。为保证在天然气差压余能利用设施发生故障或停机维修时下游装置的正常运行,拟建的余能利用设施考虑了相应的应急措施:

(1)原有的天然气加温减压站保留。同时,为确保在膨胀机组发生故障或停机维修时能稳定快速地切换至旁通系统,天然气在膨胀机入口和原减压系统入口设置快速切断阀;为确保天然气出口压力稳定在0.6 MPa进入燃料气管网,二级减压后的天然气出口处增设一组调节阀。

(2)压缩空气出口处设置高压缓冲罐,该罐压缩空气的储存量可满足下游装置30 min用气量,留出切换至备用空压机启动时间,保证下游装置压缩空气的正常使用。

(3)0 ℃冷冻水供给需要冷能的工艺设备,这些工艺设备原有的预冷设施需要保留,必要时需重新启动。

(4)降低空压机进气温度可以有效提高膨胀机的效率[10]。工艺中拟采用膨胀后的低温天然气冷量冷却空压机进气空气,增加进入空压机空气的数量,从而在压比不变的情况下减少所需的压缩功,进一步提高透平膨胀机的效率。

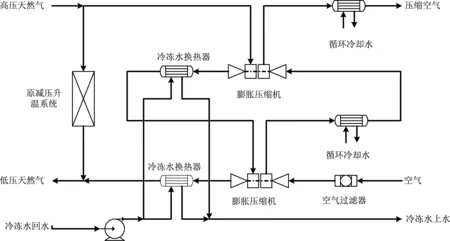

2.3 产品性质

天然气膨胀降温产生的冷量用于制备0 ℃冷冻循环水,供给需要冷量的工艺设备;天然气膨胀机的输出功驱动同轴空气压缩机生产的压缩空气送压缩空气管网供用户使用。压缩空气及冷冻水产品规格见表2。

表2 压缩空气及冷冻水参数

2.4 装置运行成本

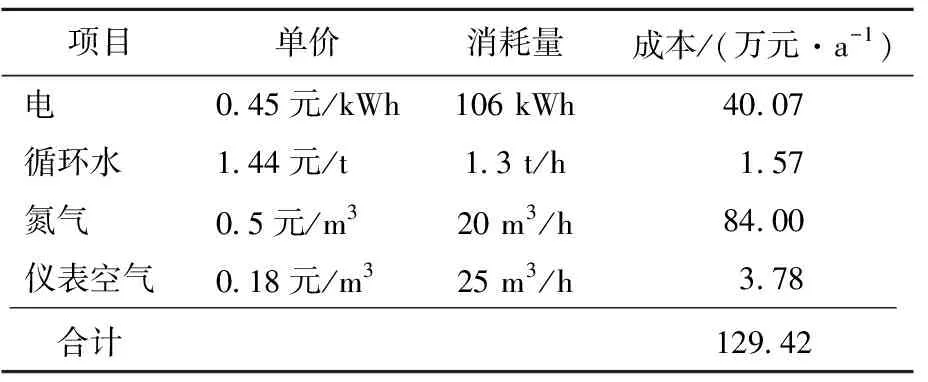

一套平均流量为46 000 m3/h天然气差压余能节能利用设施运行成本见表3。

表3 运行成本估算

从表3操作成本数据可以看出:拟建的天然气差压余能节能利用设施年运行总成本为129.42万元。

2.5 效益分析

统计结果显示,2012年上海石化经加温减压站减压的天然气约为3.9×108m3。目前,这部分天然气是采用二级调压方式将高压天然气减压后进入燃料气管网供上海石化芳烃部及其他二级单位下游用户使用的,没有进行能量的回收利用。新建一套天然气差压余能利用设施可回收大量的能源,提高能源综合利用率,为企业创造较好的经济效益和社会效益。

拟建装置的经济效益主要体现在生产的0 ℃冷冻循环水以及压缩空气的数量上。经济效益估算以天然气流量46 000 m3/h、天然气由4.0 MPa降压到0.6 MPa为计算基准。

项目实施后,预计每年可产生0 ℃冷冻循环水以及压缩空气量约520 kt、9.6×107m3。0 ℃冷冻循环水、压缩空气分别以1.5元/t、0.18元/m3计,年操作成本129.42万元,每年可产生效益1 676.58万元。由此可见,新建一套天然气差压余能节能利用设施,产生的经济效益明显。

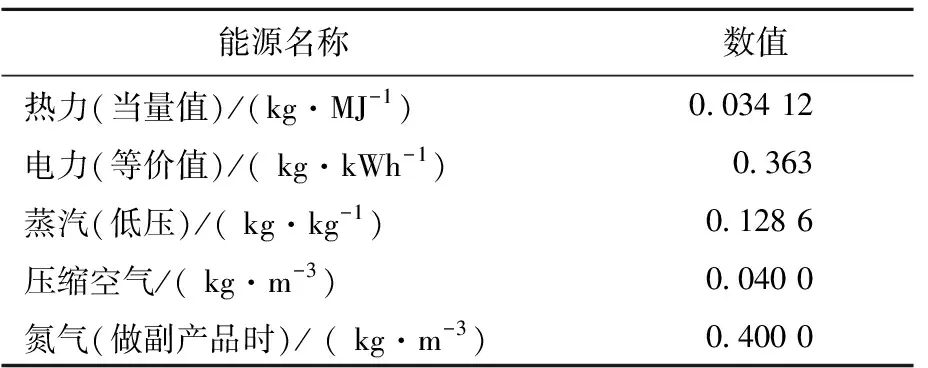

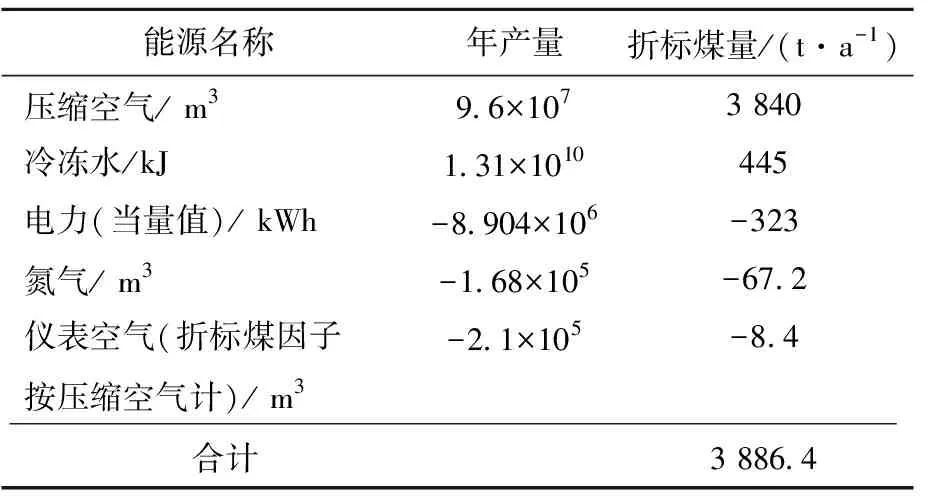

表4为《综合能耗计算通则》GB/T 2589—2008中部分能源折标准煤因子。表5为根据表4折标煤因子计算出项目实施后的折标数量。

表4 部分能源折标煤因子

表5 项目实施后折标数量

由表5可见:项目实施后,预计每年可节约标煤3 886.4 t,按照1 t标煤可减排0.67 t碳计,相当于每年减排2 603.9 t碳。

综上分析可知,天然气差压余能利用设施项目实施后,可为企业创造较好的经济效益和社会效益。

3 结论

(1)上海石化加温减压设施每年约可产生44.1 kJ/kg的冷能、287.9 kJ/kg的压力能,约损失能量9.85×1010kJ,造成能源浪费。

(2)以透平膨胀机替代原减压系统,上海石化新建一套天然气差压余能利用设施,可有效回收天然气降压过程中损失的能量,提高能源的利用率,相应地可以节省能源。

(3)天然气差压余能利用项目实施后,每年可以产生经济效益1 676.58万元,同时社会效益显著,预计每年可减排碳2 603.9 t。

[2] 和永超,侯予,赵红利.三种膨胀装置不可逆损失的比较[J].超温与低导,2005,33(2):53-57.

[3] 郑志,王树立,王帮华.天然气城市门站调压过程的 分析[J].天然气工业,2009,29(5):104-106.

[4] 顾安忠.液化天然气技术[M].北京:机械工业出版社,2004.

[5] 郑志,王树立,王婷.天然气输配过程流体压力能回收技术现状与展望[J].天然气与石油,2009,27(1):11-15.

[6] 王松岭,论立勇,谢英柏,等.基于天然气管网压力能回收的联合循环构思[J].热能动力工程,2005,20(6):628-631.

[7] 韩光泽,华贲,陈清林, 等.热力学中 的普遍化表达式[J].中国科学(A辑),2001,31(10):934-938.

[8] 李静静,彭世尼.高压天然气降压过程中冷能的计算方法研究[J].天然气与石油,2009,29(2):4-7.

[9] 廉乐明,谭羽非,昊家正.工程热力学[M].5版.北京:中国建筑工业出版社,2007:85-88.

[10] 徐文东,郑惠平,郎雪梅,等.高压管网天然气压力能回收利用技术[J].化工进展,2010,29(12):2385-2389.