磁控溅射沉积TiN薄膜工艺优化

2014-03-25贺春林朱跃长张金林马国峰王建明

贺春林, 朱跃长, 张金林, 马国峰, 王建明

(沈阳大学 辽宁省先进材料制备技术重点实验室, 辽宁 沈阳 110044)

TiN薄膜因具有高硬度、优异的耐磨性和化学稳定性及良好的导热性、导电性、光学性能、生物相容性和漂亮的金黄色等优点,在工模具、医学和仿金等领域中获得了广泛应用[1].沉积TiN薄膜的主要方法有:磁控溅射沉积、等离子体辅助化学气相沉积、等离子体增强化学气相沉积以及电弧离子镀等[2-3].磁控溅射法沉积的TiN薄膜具有优异的力学性能和化学稳定性[4-5],其性能取决于膜结构,而膜结构又取决于膜的制备工艺[6-9].TiN薄膜制备工艺一直是热点的研究内容,磁控溅射TiN的结构和性能与沉积条件,如偏压、氮分压、基体温度和功率等密切相关[10].本文采用正交设计方法,对影响直流反应溅射TiN薄膜结构和力学性能的重要工艺参数,如基体温度、偏压、靶功率和氮气流量等进行优化设计,为制备硬度高、界面结合力强、结构缺陷少、平整致密的高性能TiN薄膜提供实验支持.

1 实验材料与方法

试样基体为Si(100)片.磁控溅射设备采用中国科学院沈阳科学仪器有限公司生产的JGP450三靶磁控溅射镀膜系统.室温沉积时,用循环水冷却基体.靶材为直径60 mm的高纯Ti靶(纯度质量分数99.99%).TiN溅射前,先将本底压强抽到标准状态0.6 mPa,然后通入高纯Ar气预溅射Ti靶15 min后,在基片上沉积30 mL/min的单Ti过渡层(沉积工艺为:标准状态Ar气流量30 mL/min,负偏压-70 V,电流0.2 A,靶基距7 cm,工作气压0.5 Pa,沉积温度为25 ℃),以提高膜/基结合力.再通入高纯N2气,采用正交设计法优化磁控溅射反应沉积TiN薄膜工艺参数.沉积TiN层时,如下条件保持不变:标准状态Ar气流量30 mL/min,靶基距7 cm,工作气压0.5 Pa,沉积时间2 h.

用日立S4800型场发射扫描电镜观察薄膜形貌,用纳米压痕仪测量硬度,最大载荷为1.6 mN,用Berkovich三棱锥金钢石压头,测试点的间距足够大,以消除不同点间的相互影响.纳米压痕实验进行6次,取平均值,以确保数值重现性.采用划痕仪测试膜/基结合力,实验进行3次,取平均值.

2 结果与讨论

2.1 正交实验结果

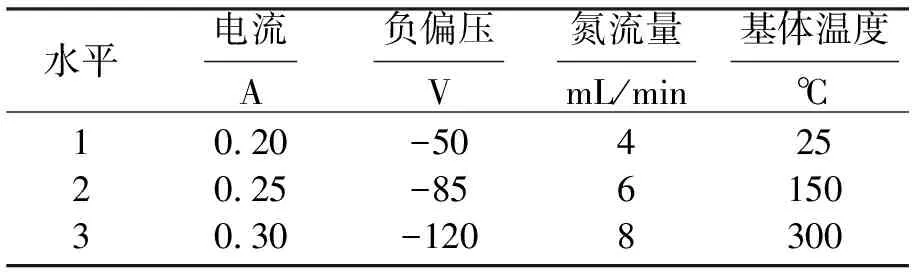

为了解TiN薄膜制备工艺参数对薄膜性能的影响,利用正交设计方法设计试验,选取前人研究较多的功率、氮气流量、负偏压和基体温度等4个因素制定L9(34)正交试验,如表1所示;正交试验及测试结果如表2所示.

表1 因素水平表Table 1 The factor-level table for the orthogonal test

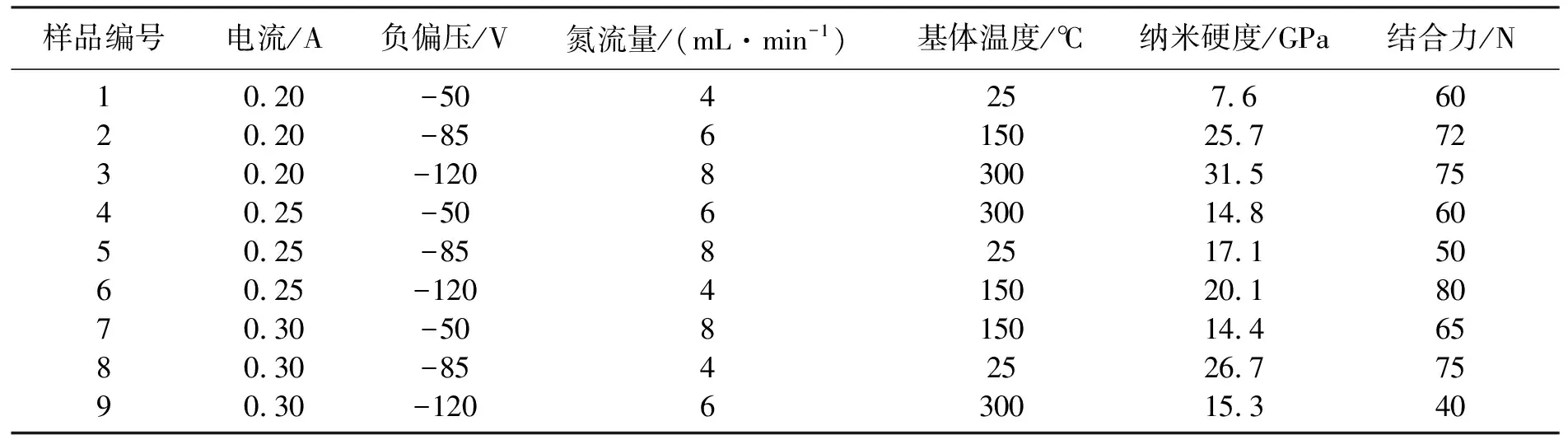

TiN薄膜的硬度和结合力是考察薄膜性能的重要参数,因此本文选取表面纳米硬度和结合力来评价工艺参数对TiN薄膜的影响.在Si(100)基体上沉积的正交试验1#~9#样品,其膜/基结合力测试结果见表2.由表2可知,膜/基结合力测量值在40~80 N之间,其中2#、3#、6#和8#样品的膜/基结合力值均大于70 N,9#样品具有最低的膜/基结合力,其值为40 N.

表2 正交试验结果Table 2 The experimental results of the orthogonal test

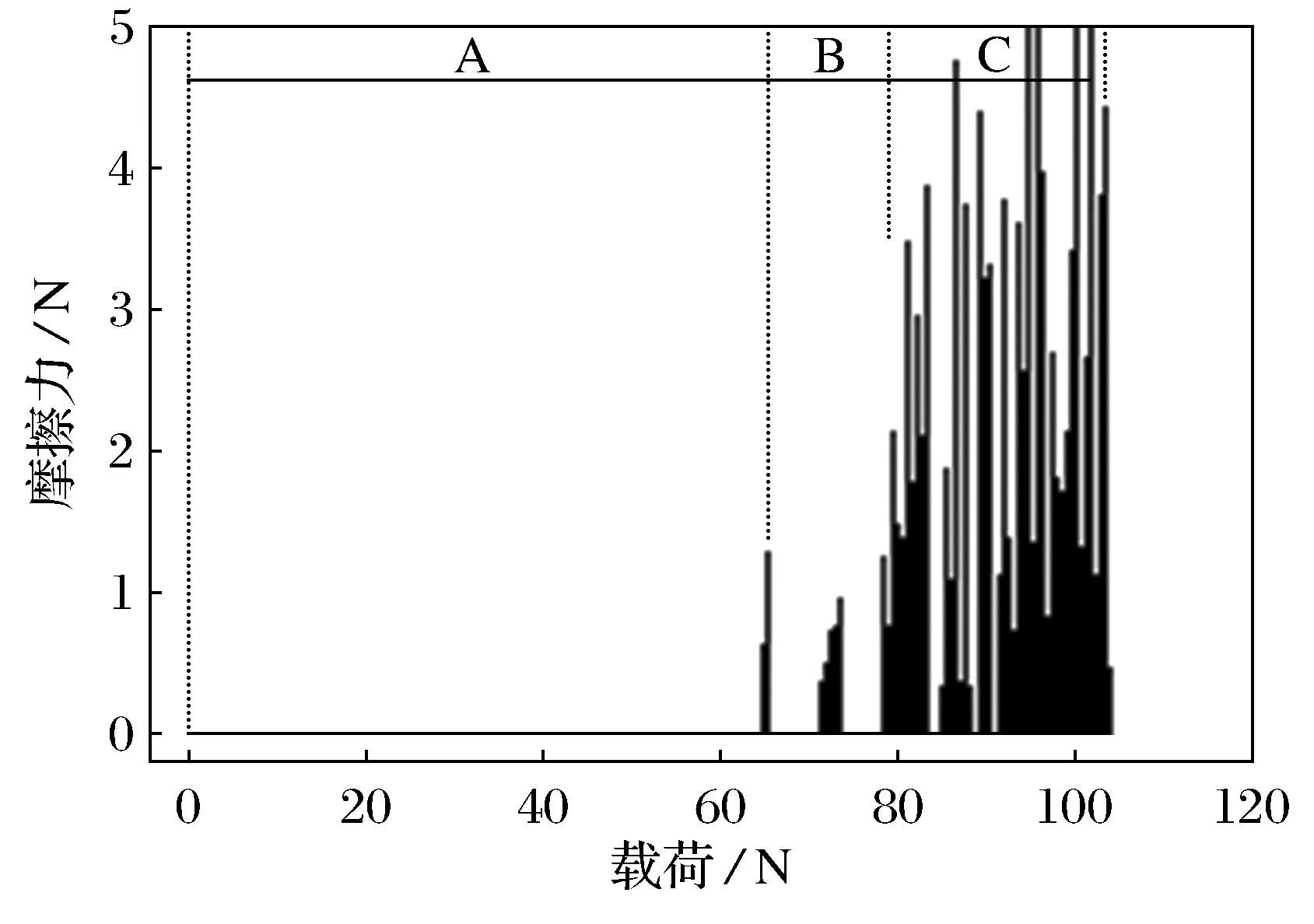

膜/基结合力测试时压头的加载方式为0~100 N连续加载.图1为7#样品的载荷-摩擦力曲线,可见薄膜的破坏存在三个典型阶段:

图1 正交试验样品的膜/基结合力曲线Fig.1 Film/substrate adhesion curve (load-friction)of the orthogonal test sample of 7#

(1) 开始加载时载荷较小,划痕较窄且较光滑,随着载荷的增加,被划过的薄膜内会逐渐出现少数裂纹,此时薄膜达到了内聚失效的状态,主要的破坏形式为轻微塑性变形,因此声发射信号较小,摩擦力也较平稳,如图1中的A段所示.

(2) 当载荷加载到一定值时,弹性恢复引起薄膜表面产生规则的横向裂纹.继续增加载荷,薄膜逐渐被压入基体并产生塑性变形,从而产生新的横向裂纹,裂纹逐渐增多,划痕内薄膜开始出现大片剥离,划痕也明显变宽,膜的塑性变形显著增大,有时还会出现划痕边界处薄膜局部小片剥落的现象,如图1中的B段及对应的划痕形貌图(图2)所示.这时的摩擦力及声发射信号会出现突然增大的现象,此时的载荷即为薄膜/基体界面结合失效的临界载荷Lc1.

(3) 当载荷大于Lc1时,压头与基体直接接触,使基体塑性变形快速增大,声发射强度和摩擦力均处于较高的状态,如图1中C段所示.

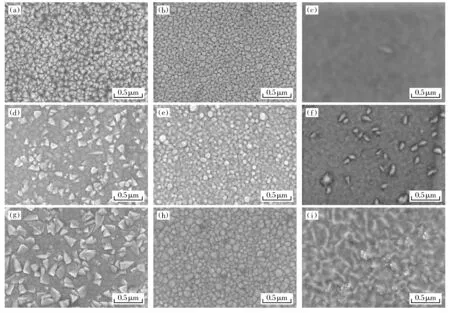

根据纳米压痕实验结果(见表2),对应2#、3#和8#样品的纳米硬度分别为25.7,31.5和26.7 GPa,明显高于TiN块体材料的硬度(21 GPa).6#样品的纳米硬度为20.1 GPa,与TiN块体材料硬度相当.其他正交试验样品的纳米硬度均明显低于块体材料.正交试验样品的表面形貌如图3所示,可见,2#、3#、6#和8#样品表面颗粒细小、呈圆形,膜表面平整致密,因此它们具有更高的硬度.

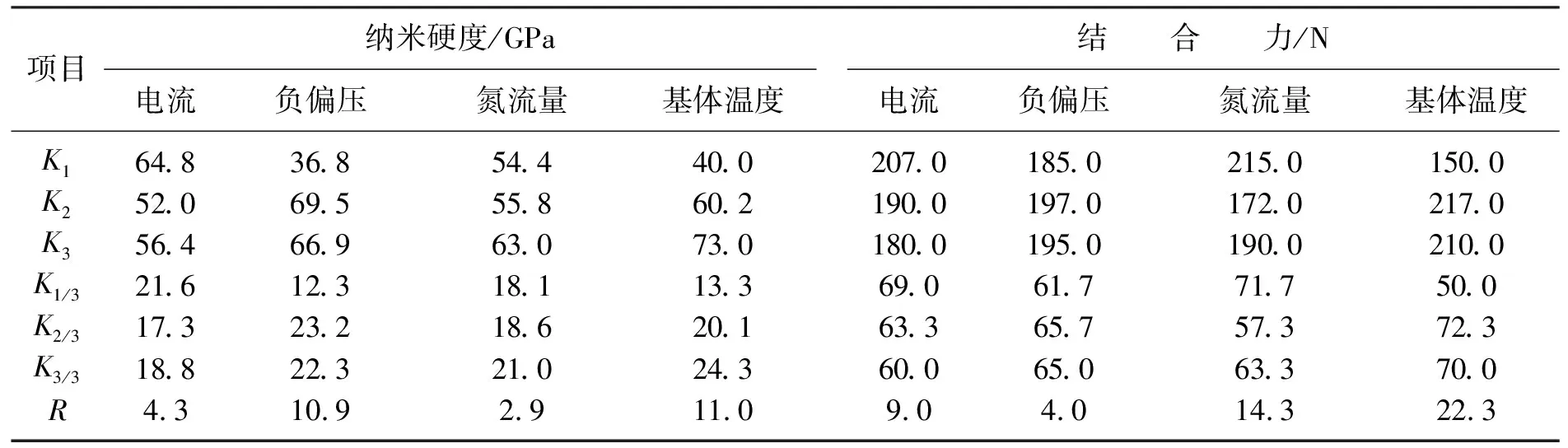

对以上测试结果进行分析,分别求出极差R,结果见表3.

图3 正交试验样品的表面形貌Fig.3 Surface morphologies of the orthogonal test samples(a)—1#; (b)—2#; (c)—3#; (d)—4#; (e)—5#; (f)—6#; (g)—7#; (h)—8#; (i)—9#.

表3 正交试验各水平效应值Table 3 Each level effect value of orthogonal test

2.2 正交试验结果分析

2.2.1 各因素对薄膜纳米硬度的影响

由表3中硬度对极差R的计算结果可见,R基体温度>R负偏压>R电流>R氮流量,这说明影响薄膜纳米硬度的主要因素是基体温度和负偏压,而电流和氮流量的影响最小.薄膜硬度的提高有两个原因:①基体负偏压的增加使薄膜的结晶度提高,晶粒得到细化,其结果引起薄膜硬化;②增加基体负偏压能够提高粒子能量,加剧粒子轰击作用,增加薄膜的压应力,阻碍位错的运动,使薄膜的硬度提高[11-12].增加基体温度,将会增加吸附原子的迁移性,提高Ti与N的结合概率,增加晶格的完整性,减少薄膜缺陷的同时提高薄膜的致密性[13],硬度增大.

表3中各因素不同水平对纳米硬度的影响趋势如图4所示.

图4 各因素不同水平对纳米硬度的影响趋势图Fig.4 Tendency chart of the nanohardness at different factor levels

由图4可见,随着电流的增加,薄膜的纳米硬度先下降后上升,在0.25 A时存在极小值;随着负偏压的增加,薄膜的纳米硬度先上升后下降,并在-85 V时存在极大值;随着氮流量和基体温度的增加,薄膜的纳米硬度呈上升趋势.根据以上分析,获得高硬度薄膜的最优工艺为:电流0.2 A,负偏压-85 V,标准状态氮流量8 mL/min,基体温度300 ℃.

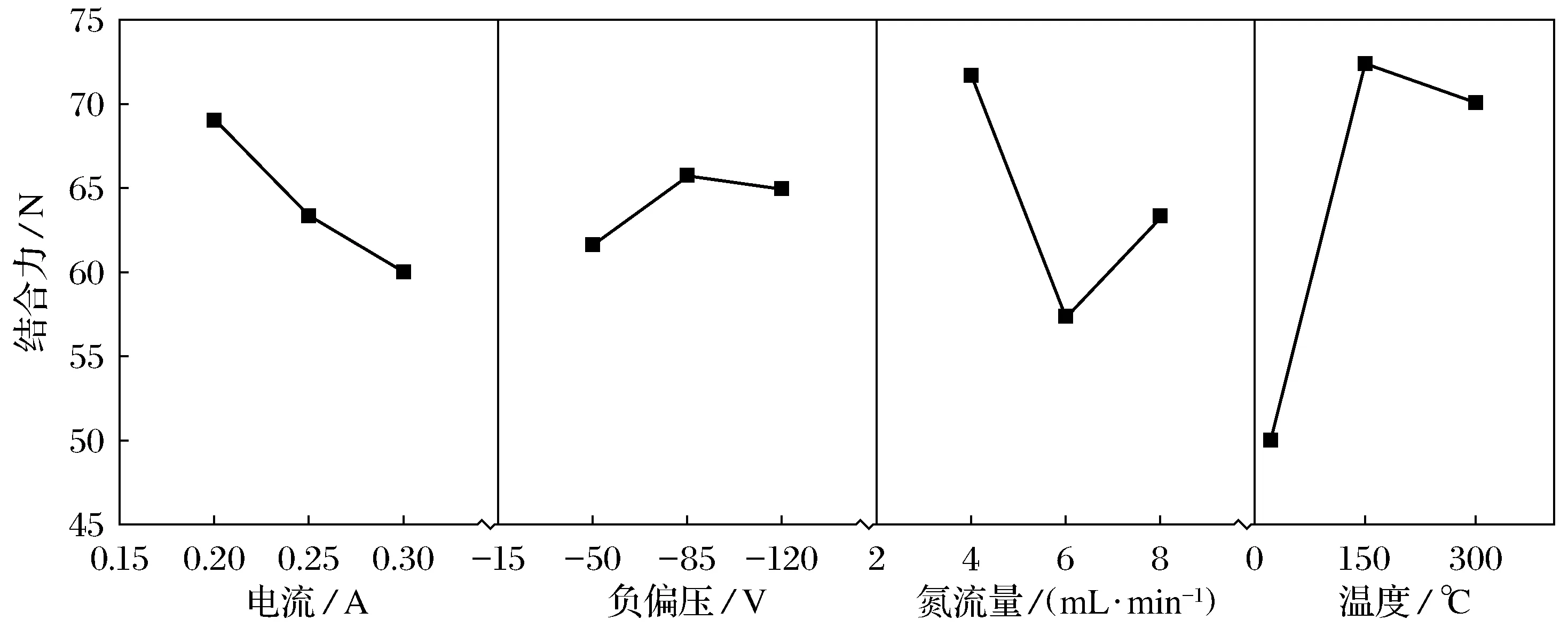

2.2.2 各因素对膜/基结合力的影响

由表3中膜/基结合力对极差R的计算结果可见,R基体温度>R氮流量>R电流>R负偏压,表明工艺参数对膜/基结合力的影响由大到小依次为:基体温度>氮流量>电流>负偏压.

表3中各因素不同水平对膜/基结合力的影响趋势如图5所示.可见,随着电流的增加,薄膜的膜/基结合力逐渐下降;随着负偏压和基体温度的增加,薄膜的膜/基结合力均是先上升后下降,分别在-85 V和150 ℃时存在极大值;随着氮流量的增加,薄膜的膜/基结合力先下降后上升,并在6 mL/min 时存在极小值.根据以上分析,获得高膜/基结合力的最优工艺为:电流0.2 A,负偏压-85 V,氮流量4 mL/min,基体温度150 ℃.

图5 各因素不同水平对膜/基结合力的影响趋势图Fig.5 Tendency chart of the film/substrate adhesion at different factor levels

综合以上分析,确定TiN薄膜最佳沉积工艺为:电流0.2 A,负偏压-85 V,氮流量4 mL/min,基体温度300 ℃.选择氮流量为4 mL/min,是因为在镀膜过程中可以观察到辉光中心呈淡蓝色,而在氮流量8 mL/min下镀膜时,辉光中心为白色,表明低氮流量溅射时为金属溅射模式,高氮流量溅射时为陶瓷溅射模式[14].选择氮流量4 mL/min,可以有效增加靶材的溅射效率,提高薄膜的沉积速率.基体温度由150 ℃升高到300 ℃,薄膜的纳米硬度由20.0 GPa增加到24.3 GPa,而膜/基结合力由72.3 N下降到70 N.考虑到薄膜的综合性能,因此选择基体温度为300 ℃.综合考虑TiN薄膜的纳米硬度和膜/基结合力,选择最优方案为:电流0.2 A;负偏压-85 V;氮流量4 mL/min;基体温度300 ℃.

3 结 论

(1) 在所考察的电流、负偏压、氮流量和基体温度等4个参数中,对TiN薄膜纳米硬度影响由大到小的次序为:基体温度>负偏压>电流>氮流量;对膜/基结合力的影响由大到小的顺序为:基体温度>氮流量>电流>负偏压.

(2) 综合考虑TiN薄膜的纳米硬度和膜/基结合力,选择最优方案为:电流0.2 A,负偏压-85 V,氮流量4 mL/min,基体温度300 ℃.

参考文献:

[ 1 ]Musil J, Vlcek J. A Perspective of Magnetron Sputtering in Surface Engineering[J]. Surface and Coatings Technology, 1999,112(1):162-169.

[ 2 ]Subramanian B, Ashok K,Jayachandran M. Effect of Substrate Temperature on the Structural Properties of Magnetron Sputtered Titanium Nitride Thin Films with Brush Plated Nickel Interlayer on Mild Steel[J]. Applied Surface Science, 2008,255(5):2133-2138.

[ 3 ]Benegra M, Lamas D G, Fernández de Rapp M E, et al. Residual Stresses in Titanium Nitride Thin Films Deposited by Direct Current and Pulsed Direct Current Unbalanced Magnetron Sputtering[J]. Thin Solid Films, 2006,494(1):146-150.

[ 4 ]Polyakova I G, Hübert T. Thermal Stability of TiN Thin Films Investigated by DTG/DTA[J]. Surface and Coatings Technology, 2001,141(1):55-61.

[ 5 ]Patsalas P, Charitidis C, Logothetidis S. The Effect of Substrate Temperature and Biasing on the Mechanical Properties and Structure of Sputtered Titanium Nitride Thin Films[J]. Surface and Coatings Technology, 2000,125(1):335-340.

[ 6 ]Wang H, Zhang S, Li Y, et al. Bias Effect on Microstructure and Mechanical Properties of Magnetron Sputtered Nanocrystalline Titanium Carbide Thin Films[J]. Thin Solid Films, 2008,516(16):5419-5423.

[ 7 ]Devia D M, Restrepo-Parra E, Arango P J, et al. TiAlN Coatings Deposited by Triode Magnetron Sputtering Varying the Bias Voltage[J]. Applied Surface Science, 2011,257(14):6181-6185.

[ 8 ]Gangopadhyay S, Acharya R, Chattopadhyay A K, et al. Effect of Substrate Bias Voltage on Structural and Mechanical Properties of Pulsed DC Magnetron Sputtered TiN-MoSxcomposite Coatings[J]. Vacuum, 2010,84(6):843-850.

[ 9 ]Nam N D, Kim J G, Hwang W S. Effect of Bias Voltage on the Electrochemical Properties of TiN Coating for Polymer Electrolyte Membrane Fuel Cell[J]. Thin Solid Films, 2009,517(17):4772-4776.

[10]张金林,贺春林,王建明,等. 基体温度对磁控溅射TiN薄膜结构与力学性能的影响[J] . 沈阳大学学报:自然科学版, 2012,24(4):23-27.

(Zhang Jinlin, He Chunlin, Wang Jianming, et al. Effect of Substrate Temperature on Microstructure and Mechanical Properties of Magnetron Sputtered TiN Thin Films[J]. Journal of Shenyang University: Natural Science, 2012,24(4):23-27.)

[11]Olbrich W, Kampschulte G. Superimposed Pulse Bias Voltage Used in Arc and Sputter Technology[J]. Surface and Coatings Technology, 1993,59(1):274-280.

[12]Evans R D, Doll G L,Meng W J, et al. Effects of Applied Substrate Bias during Reactive Sputter Deposition of Nanocomposite Tantalum Carbide/Amorphous Hydrocar-bon Thin Films[J]. Thin Solid Films, 2007,515(13):5403-5410.

[13]Combadiere L, Machet J. Reactive Magnetron Sputtering Deposition of TiN Films. Ⅱ. Influence of Substrate Temperature on the Mechanical Properties of the Films[J]. Surface and Coatings Technology, 1997,88(1):28-37.

[14]杨文茂,刘艳文,徐禄祥,等. 溅射沉积技术的发展及其现状[J]. 真空科学与技术学报, 2006,25(3):204-210.

(Yang Wenmao, Liu Yanwen, Xu Luxiang, et al. Review of Film Growth by Sputtering Technology[J]. Journal of Vacuum Science and Technology (China), 2005,25(3):204-210.)