模块化组合策略在白车身刚度试验中的应用

2014-03-24梁雪梅陈军

梁雪梅,陈军

(1.重庆电子工程职业学院,重庆401331;2.中国汽车工程研究院股份有限公司,重庆400039)

0 引言

在进行任何试验项目之前都应进行合理、经济、系统的策划和设计,对于白车身刚度性能验证试验这种较为复杂的系统试验更为如此。因此,在进行策划和设计试验时采取合适的策略显得尤为重要。文中就模块化组合策略在白车身刚度试验中的应用进行了探讨。

1 模块化组合策略

模块化是指解决一个复杂问题时把系统划分成若干模块的过程,每个模块完成一个特定的子功能。模块化是一种在处理复杂系统时将其分解为更好的可管理模块的方式。模块化组合策略是指将所有的模块按某种方法组合起来,使其成为一个整体,以完成整个系统所要求的功能。其特点是:(1)分级启动功能。(2)能节约资源,提高效率。

2 白车身刚度试验设计

2.1 试验设计模块化组合策略

刚度是车身性能验证的一个重要项目,而白车身刚度试验设计是实现这一验证项目的最基础最重要的一个环节。在试验设计过程中应采取模块化组合策略[1],即试验场地模块和试验目的模块的组合策略 (见图1)。其中试验场地模块的内容主要是试验手段的选择,试验目的模块的内容主要是测试项目的确定。

2.2 白车身刚度试验设计要点

2.2.1 试验目的模块化设计

试验目的模块可分为整体刚度性能[2]验证和局部刚度性能[2]验证两个子模块,其中整体刚度包括弯曲刚度、扭转刚度和开口部分刚度。文中主要讨论整体刚度性能验证子模块。

汽车承载乘员或货物的质量,车身会受到弯曲载荷 (见图2和图3),在行驶过程中由于路面不平度的影响,车身还会受到扭转载荷 (见图4)。因此,白车身应进行弯曲刚度和扭转刚度性能验证,测试项目应包括白车身整体弯曲和扭转刚度[3]的测定、开口部分的变形[3]测定以及锁位置的位移[3]测定。根据实际情况可不进行尾部弯曲刚度测定 (尾部弯曲刚度主要针对于三厢式轿车而言)。

2.2.2 试验场地模块化设计

试验场地模块可以分为测试地点的选择、测试设备和仪器的选择、工装夹具的设计制作、测试人员组织4个子模块。

测试地点的选择。应选择在室内台架上进行,须有较为宽阔的空间,能够布置下白车身及其固定装置、加载设备以及测量仪器等。

测试设备和仪器的选择。首先是加载设备的选择,加载设备应能满足量程、加载稳定连续、易于控制和操作等要求,可选择诸如电子控制液压伺服系统、丝杆加载装置、千斤顶加载装置等,对于弯曲刚度试验可采用砝码或沙袋、水袋进行加载。其次是测量仪器的选择,应选择精度较高的力传感器和位移传感器。对于力传感器,可选择合适量程的静态拉压力传感器以保证足够的测量精确度;对于位移传感器,可选择合适量程的LVDT位移传感器并采用相应的计算机数据采集系统进行位移数据采集,也可以采用普通的百分表来进行测量。采用LVDT位移传感器的优点在于一次性采集、实时性好、测量误差小,但成本较高。采用百分表的优点在于成本低,但须人工读数,如果测点较多,则所需人员较多且误差较大。因此最好采用LVDT位移传感器。

工装夹具的设计制作。对工装夹具的首要要求是应具有足够的刚度和强度,因此须在充分考虑通用性和经济性的基础上进行合理设计、选材和制作。对于位移测试仪器固定装置首选磁力座,易于装夹。

测试人员的组织。应选择足够数量的经验丰富、具有团队合作精神的技术人员和试验工人,以保证按照既定程序正确高效高质量地进行台架安装、调试以及试验。

2.2.3 试验目的模块和试验场地模块的组合

首先进行试验目的模块化设计,其次进行试验场地模块化设计,然后进行两个模块的组合。组合过程中须协调考虑目的和手段之间的关系,应在确定目的的基础上选择可操作性的手段,并在可选择的手段当中挑选最优的方案以降低试验的不确定性 (包括加载准确性和便利性、测量误差、台架搭建难易程度等因素)。同时,在选择试验手段时还应适当考虑成本因素。模块组合的具体表达形式为拟定试验大纲。

3 白车身刚度试验

图5为采用模块化组合策略进行试验设计并开展的白车身整体刚度试验[4]。试验样件为未装备悬架等装置的某两厢式轿车白车身。试验大纲主要规定了试验目的、测试项目、试验场地和设备及仪器、加载方式、测量方式、试验样件的准备、测点布置、试验规程、试验结果表达及评价[5]等内容。试验目的为验证白车身整体刚度性能。测试项目为弯曲刚度和扭转刚度(根据课题实际需要,不含开口部分刚度)。有了试验大纲的指导,试验过程中可以尽量避免偶然因素造成的失误。该试验大纲的组织形式是模块化组合策略应用的具体体现。其中试验目的为一个模块,试验场地和设备及仪器为一个模块。大纲具体规定了试验地点为具有足够大带T型槽的平板的室内场地;规定了进行整体弯曲刚度和扭转刚度的测定,从而确定了试验方案;规定了具有一定精度的测试仪器和加载设备或装置;通过调查研究,规定了工装夹具的设计原则为非全约束式;同时规定了具有足够实践技能和技术水平的试验人员。

弯曲刚度试验采用经过标定的沙袋模拟乘员质量进行加载,根据实际需要,采用5级渐变载荷方式加载 (0→75 kg→150 kg→225 kg→300 kg→225 kg→150 kg→75 kg→0)。测点为24个,分布于地板纵梁和门槛梁,采用LVDT位移传感器进行测量。白车身固定点位置为前、后悬架安装点。

扭转刚度试验采用千斤顶进行加载,利用前部铰接式夹具实现力偶矩,优点在于结构简单,加载稳定准确。采用4级渐变载荷方式分别按照顺时针、逆时针加载 (0→500 N·m→1 000 N·m→1 500 N·m→2 000 N·m)。测点为24个,分布于地板纵梁和门槛梁,采用LVDT位移传感器进行测量。白车身固定点位置为后悬架安装点。

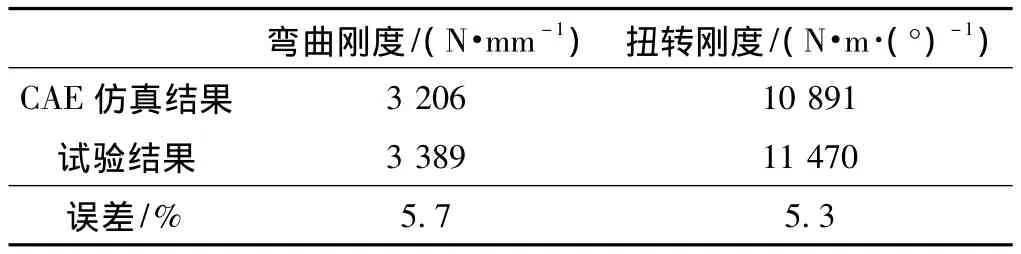

该试验通过模块化组合策略的应用,试验时间由以往的一个月缩短为15天,效率提高了一倍。同时由于准备充分、设备仪器以及人员及时到位,试验取得了令人满意的结果。通过将试验结果与该白车身CAE仿真结果对比,刚度结果误差较小,效果良好。图6和图7分别为弯曲刚度和扭转刚度分析位移云图。这与试验采集到的相对应点的位移变化趋势高度一致。试验本身也重复进行了3次,验证了试验结果的重复性,结果有效且准确,误差在合理范围之内。表1为白车身刚度试验结果与CAE仿真结果的比较。

表1 白车身刚度试验结果与CAE仿真结果的比较

4 结论

通过合理、经济和系统的策划试验,能切实保证按照既定程序正确、高效、高质量地完成试验并得到准确的试验结果。通过实际的验证试验工作,证明了模块化组合策略能够有效应用于白车身刚度试验工作中。

【1】陈军,向晓峰,艾红霞,等.基于失效预防的乘用车车身验证试验规范开发策略研究[J].汽车零部件,2011(5):48-51.

【2】黄金陵.汽车车身设计[M].北京:机械工业出版社,2007.

【3】谷正气.汽车车身现代技术[M].北京:机械工业出版社,2009.

【4】《汽车工程手册》编辑委员会.汽车工程手册:试验篇[M].北京:人民交通出版社,2001.

【5】向晓峰,陈军,魏丽霞,等.普通乘用车白车身弯曲刚度试验方法的比较[C]//2012年中国汽车轻量化技术研讨会论文集,2012.