水代法提取鲜果茶籽油的工艺优化及其品质分析

2014-03-23黄闪闪吴苏喜聂楷峰

黄闪闪 吴苏喜,2 聂楷峰

(1.长沙理工大学化学与生物工程学院,湖南 常德 410114;2.湖南博邦农林科技股份有限公司,湖南 常德 415700;

3.湖南贵太太茶油科技有限公司,湖南 长沙 410152)

茶籽油又称山茶油,素有“东方橄榄油”的美誉。茶籽油不饱和脂肪酸含量高达90%,且含有VE、角鲨烯等多种功能成分[1],可以有效预防冠心病、高血压等心血管疾病[2-4]。

茶籽油的生产方法主要有压榨法和浸出法。但是,压榨法的动力消耗大,高温压榨法还可能破坏茶籽油中的天然活性营养成分;浸出法不仅对生产环境和油脂产品带来一定的安全隐患,而且浸出工艺复杂、得到的毛油品质差[5]。因此,油茶籽的绿色低温节能制油新技术受到追捧。水代法是一种利用水与蛋白质等亲水物质的亲和力比油与蛋白质等亲水物质的亲和力大、让水分进入油料细胞而取代出油脂的工艺方法,符合安全、营养、绿色的要求,对环境污染少、生产成本低,特别是得到的毛油品质好[6]。水代法在芝麻油、核桃油和花生油等高含油油料的制油生产中得到了广泛的应用[7-9]。关于水代法应用在茶籽油提取上的研究虽然也有一些报道[10,11],但是传统水代法提取茶籽油一般需要对油茶籽进行干燥,有时甚至需要150 ℃左右的高温烘烤[12]。而干燥或高温烘烤工艺步骤不仅增大了能源消耗和劳力成本,而且还容易破坏油茶籽中的VE、角鲨烯等生物活性成分,且还可能导致毛油中苯并(a)芘含量超标。本研究拟直接以高水分含量的油茶籽鲜果为材料,采用水代法提取鲜果茶籽油并利用响应面法优化工艺条件,再对优化条件下得到的鲜果茶籽油进行理化指标分析,从而确定水代法提取鲜果油茶籽油的可行性,为水代法提取油茶籽油的工业化应用提供参考。

1 材料与方法

1.1 材料

油茶籽鲜果:采自长沙理工大学油茶种植园。摊放在室内2d让茶蒲自然裂开,然后手工去蒲脱壳,得到鲜果茶籽仁,经超微粉碎后得到粒度20~100μm 的茶籽仁粉,备用。

1.2 仪器

高速万能粉碎机:FW100 型,天津市泰斯特仪器有限公司;

数显pH 计:PHS-25型,梅特勒—托利多(上海)仪器有限公司;

数显恒温油浴锅:HH-S型,江苏金坛金城国胜实验仪器厂;

低速大容量离心机:DL-5-B型,上海安亭科学仪器厂。

1.3 试验方法

1.3.1 茶籽油的提取

鲜果茶籽仁→粉碎→调浆→糊化→浸提→离心分离→清油

称取鲜果茶籽仁粉约500g,按照设定的液料比(m∶m)加入一定pH 值的水溶液进行调浆,然后加热料浆至90 ℃进行糊化处理一段时间,再在适当温度下恒温搅拌浸提一段时间,经离心分离后得到清亮的油茶籽油,按式(1)计算提油效率。

1.3.2 油料和油脂主要理化指标检测

(1)油料含油量测定:按GB/T 10359—2008 中的石油醚提取法执行;

(2)油料水分含量:按GB/T 5528—2008中的105 ℃恒重法执行;

(3)VE含量的测定:按GB/T 5009.82—2003中的高效液相色谱法执行;

(4)角鲨烯的测定:气相色谱法[13];

(5)苯并(a)芘的测定:反相高效液相色谱法[14]。

1.3.3 单因素试验

(1)液料比对提油效率的影响:将鲜果茶籽仁粉分别按不同的液料比与水混合,搅拌均匀,用食用级磷酸调节pH值至4.5,在90℃条件下糊化处理15min,降温至80℃后恒温搅拌浸提2h,经离心分离得到清油。利用式(1)计算出不同液料比条件下的提油效率。

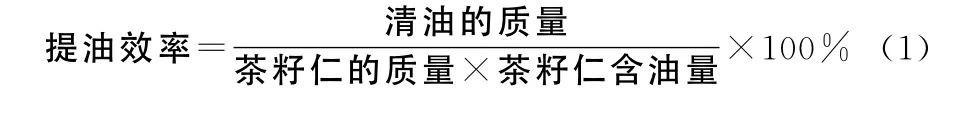

(2)pH 值对提油效率的影响:在液料比5∶1(m∶m)、90 ℃下糊化15min、浸提温度80 ℃及浸提时间2h的工艺条件下,考察pH 值对油茶籽提油效率的影响。

(3)糊化时间对提油效率的影响:在液料比5∶1(m∶m)、pH 4.5、90℃下糊化不同时间、浸提温度80℃及浸提时间2h的工艺条件下,考察糊化时间对茶籽油提油效率的影响。

(4)浸提时间对提油效率的影响:在液料比5∶1(m∶m)、pH 4.5、90 ℃下糊化20 min、浸提温度80 ℃的工艺条件下,考察浸提时间对油茶籽提油效率的影响。

(5)浸提温度对提油效率的影响:在液料比5∶1(m∶m)、pH 4.5、90 ℃下糊化20min、浸提时间2h的工艺条件下,考察浸提温度对油茶籽提油效率的影响。

1.3.4 数据处理 采用Design-Expert 8.0.6软件处理试验数据。

2 结果与分析

2.1 原料油茶籽仁质量

鲜果茶籽仁含水24.36%,含油46.46%(湿基),仁和油均未检出苯并(a)芘。

2.2 单因素试验

2.2.1 液料比对提油效率的影响 由图1可知,随着液料比从3∶1(m∶m)逐渐增加至5∶1(m∶m),提油效率呈明显的增加趋势;当液料比从5∶1(m∶m)增加至7∶1(m∶m)时,提油效率增加缓慢且趋于平稳。这是因为:当液料比过低,料浆吸水不足时,不利于细胞内油脂分子被取代出来,且浆渣黏度大,油分子不易从蛋白乳状体系中分离出来;而随着液料比的增大,料浆中亲水物质吸水增加,不仅加快替换出油,并且浆渣的黏度降低而有利于油脂分离出来;当液料比达到一定大小后,亲水物质吃足了水,能够被取代出来的油脂量达到了最大,此时再增大液料比不仅不会增大油脂的取代量,反而增大废水量。因此,选取液料比为5∶1(m∶m)。

图1 液料比对提油效率的影响Figure1 Effect of different liquid to material ratio on camellia oil extraction efficiency

2.2.2 pH 值对提油效率的影响 由图2可知,在pH 3.5~4.5时,随着pH 值的升高,提油效率逐渐升高;在pH 4.5处,提油效率最高;在pH 4.5~5.5时,提油效率随pH 值的增大而呈下降趋势。这种pH 值对提油效率的影响可能与蛋白质的等电点有关,因为在等电点处的蛋白质分子与油分子间发生乳化现象的程度最轻,有利于油脂的释放,而植物蛋白质的等电点一般在pH 4.5左右,因此,pH 4.5处的提油效率最高。

图2 pH 值对提油效率的影响Figure2 Effect of different solution pH on camellia oil extraction efficiency

2.2.3 糊化时间对提油效率的影响 糊化是指对含有淀粉的物系进行加热处理而使淀粉熟化变性的过程。糊化可以破坏油茶籽的细胞结构,便于油茶籽细胞内部的油脂释放出来。试验结果表明,水代法提取茶籽油工艺中若无糊化这一步骤,其提油效率将降低10%左右。由图3可知,糊化时间在10~25min时,随着糊化时间的延长,提油效率呈明显的增加趋势;糊化时间在25~30 min时,提油效率增加缓慢,趋于平稳。为节约能源,选取糊化时间为25min。

图3 糊化时间对提油效率的影响Figure3 Effect of different gelatinization time on camellia oil extraction efficiency

2.2.4 浸提时间对提油效率的影响 由图4可知,在0.5~2.0h时,随着浸提时间的延长,提油效率明显升高。浸提时间达到2h后,其提油效率几乎不变,因此确定浸提时间为2h。

图4 浸提时间对提油效率的影响Figure4 Effect of different extracting time on camellia oil extraction efficiency

图5 浸提温度对提油效率的影响Figure5 Effect of different extracting time on camellia oil extraction efficiency

2.2.5 浸提温度对提油效率的影响 由图5可知,在50~80℃时,随着浸提温度的升高,提油效率基本上呈线性增大;浸提温度为80~90 ℃时,提油效率基本不变。这可能由于热效应加速了分子热运动,使得传质作用增强[15]而利于油脂分子的释放;而热效应达到最大后,油脂分子得到了最大释放,再升高温度自然不会再提高提油效率,反而增大能耗。因此,选取80 ℃为适宜浸提温度。

2.3 响应面优化试验

2.3.1 响应面试验设计及结果 根据单因素试验结果,以提油效率为响应值(Y),采用中心组合设计(CCD)对影响提油效率的4个主要因素,即液料比、浸提温度、pH 值和浸提时间,进行优化试验,响应面试验因素与水平选择见表1,响应面试验设计方案与结果见表2。

表1 响应面试验因素与水平选择Table1 Experimental factors and levels of response surface methodology

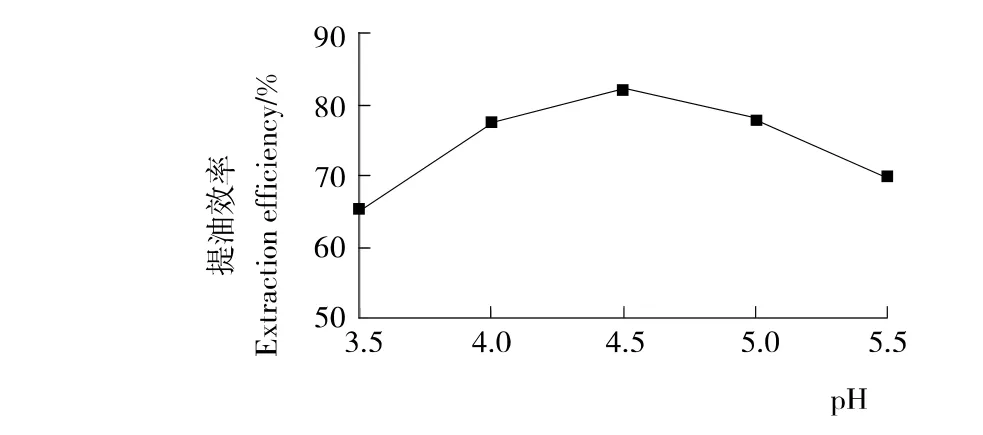

对表2试验结果进行回归拟合,得到提油效率与液料比、浸提温度、pH 值和浸提时间之间的二次多元回归模型:

2.3.2 模型方差分析 对该模型进行方差分析的结果见表3。由表3可知,液料比、浸提温度、pH 值、浸提时间对提油效率都有显著的影响,而pH 值和浸提时间的交互作用对提油效率有显著影响。回归模型P<0.000 1,表明该回归方程线性达到了极显著;失拟值项P=0.598 6(>0.05),失拟不显著,说明该回归方程拟合程度较好,误差小。

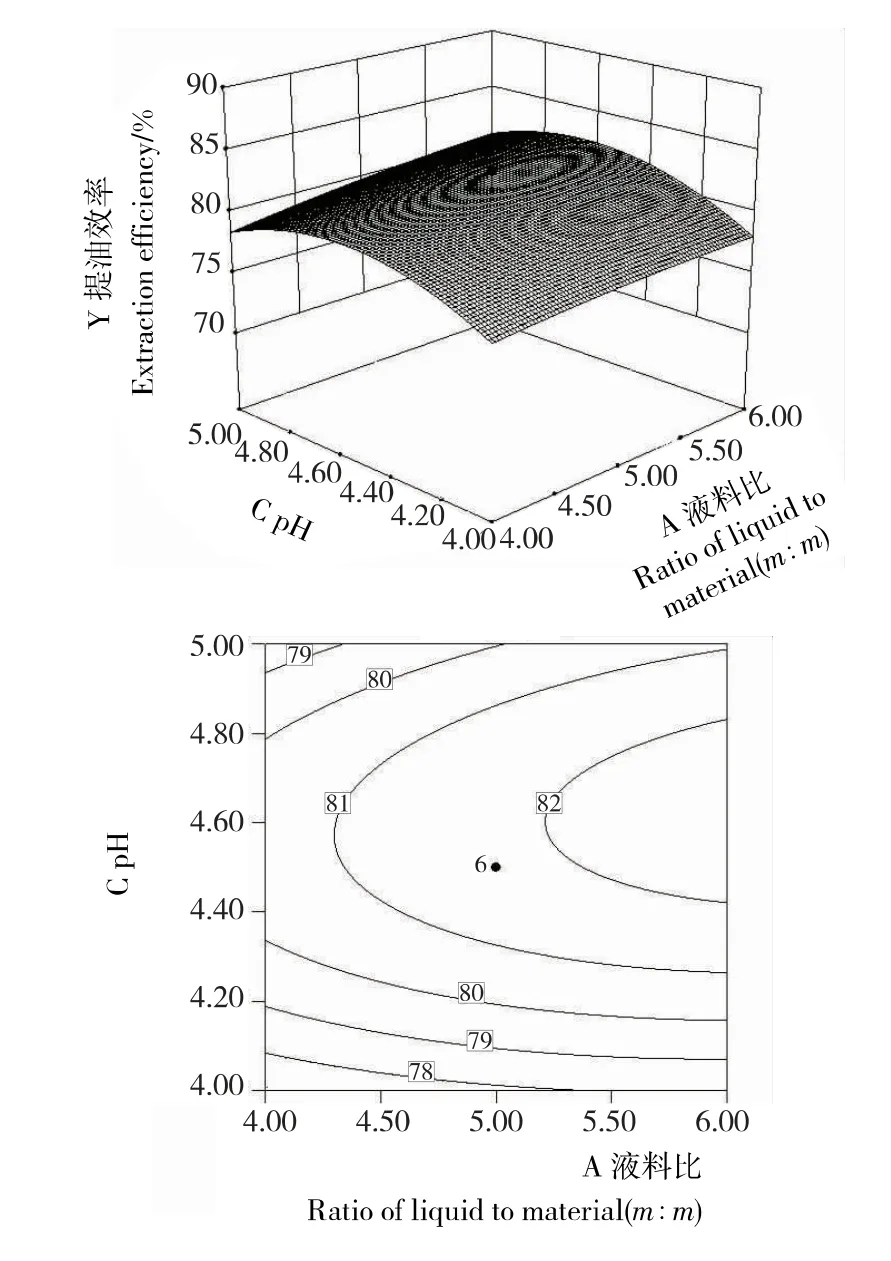

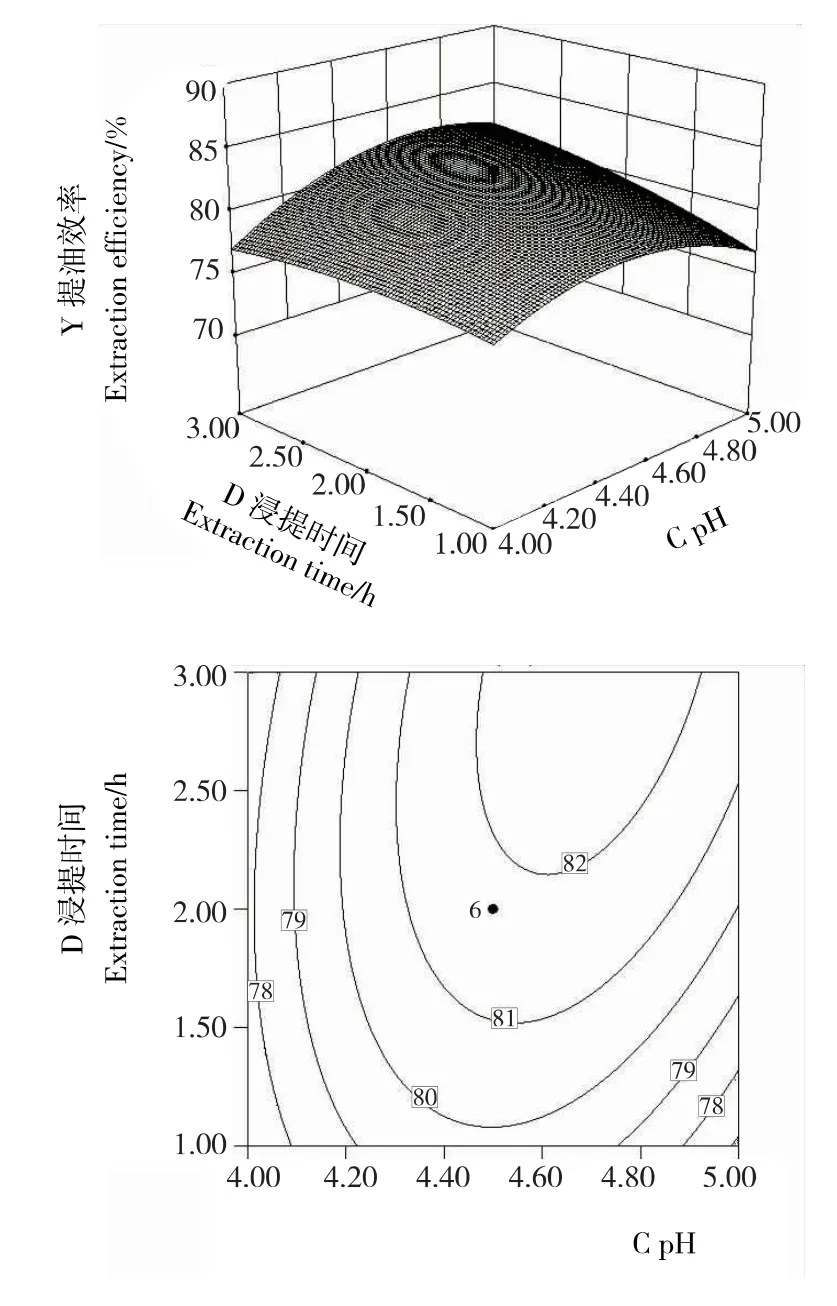

2.3.3 响应面交互作用分析 水代法提取鲜果茶籽油工艺中液料比、浸提温度、pH 值和浸提时间4个因素间的交互作用对茶籽油提取效率的影响见图6、7。

表2 响应面试验设计方案与结果Table2 Experimental design and results of response surface methodology

由图6、7可知,液料比与pH 值、pH 值与浸提时间有交互作用,其中pH 值与浸提时间对提油效率的交互作用极显著。浸提温度是影响提油效率的最主要因素,浸提时间、pH值和液料比分别次之。

2.3.4 最佳工艺条件确定及验证实验 通过Design expert软件分析,得出萃取油茶籽油的最佳工艺条件为液料比5.92∶1(m∶m),浸 提 温 度79.7 ℃,pH 4.68,浸 提 时间2.81h,茶籽油提取效率预测值为86.24%。

表3 回归方程的方差分析Table3 Analysis of variance of the regression equation

图6 A 和C交互作用的响应面和等高线图(B为70 ℃,D 为2h)Figure6 Interaction and contour of response surface for A and C(B:70 ℃,D:2h)

图7 C和D 交互作用的响应面和等高线图(A 为5∶1(m∶m),B为70 ℃)Figure7 Interaction and contour of response surface for C and D(A:5∶1(m∶m),B:70 ℃)

为检验响应面法优化水代法提取鲜果茶籽油工艺的可靠性,将上述参数取整数(即液料比为6∶1(m∶m),浸提温度为80 ℃,pH 为4.6,浸提时间为2.8h),在此条件下进行3组平行验证实验,平均提油效率为85.86%,与软件估测值86.24%基本一致。因此,采用响应面法优化出的工艺条件(液料比为6∶1(m∶m),浸提温度为80℃,pH 为4.6,浸提时间为2.8h)是可靠的。

2.4 水代法提取鲜果茶籽油的质量分析

由表4可知,水代法提取鲜果茶籽油除酸价较高外,其余指标均可达到中国一级压榨油茶籽油标准,尤其是苯并(a)芘含量明显低于国标限量。此外,VE和角鲨烯含量分别达到169.8mg/kg和107.5 mg/kg,虽然低于文献[1]中报道的超声辅助水酶法提取的非鲜果油茶籽油中VE和角鲨烯含量(分别为204.5mg/kg和114.4mg/kg),这可能与提取时的振荡程度以及原料果实的成熟度有关,但是不影响该新工艺成为高营养价值茶籽油的生产工艺,而且其生产成本显然要低于超声辅助水酶法的生产成本。酸价偏高可能与油茶籽原料成熟不够有关系,可经简单脱酸处理加以改善。由此可见,水代法对于提取高品质茶籽油有积极作用,尤其是对VE、角鲨烯等营养成分的保护有明显优势。

表4 水代法提取鲜果茶籽油的品质指标Table4 Quality indicators of fresh camellia seed oil extracted by aqueous extraction method

3 结论

以提油效率为考察指标而确定的水代法提取鲜果茶籽油最佳工艺条件为将鲜果茶籽仁粉碎到粒度20~100μm 大小后,按照液料比6∶1(m ∶m)的比例加入水,调节pH 到4.6,在90 ℃条件下糊化25 min,在80 ℃下恒温搅拌浸提2.8h,经过离心分离后得到质量上乘的油茶籽油。此最佳工艺条件下的提油效率达到85%以上。该工艺制备的油茶籽油只需脱酸处理即可达到中国一级油质量标准,而且其VE和角鲨烯含量分别达到169.8 mg/kg和107.5 mg/kg。苯并(a)芘含量为3.38μg/kg,低于中国限量(10μg/kg),降低苯并(a)芘超标风险。由此可见,水代法完全具有从高水分鲜果油茶籽仁中高效制备高品质油茶籽油的潜力,具有工业化应用的经济可行性。

1 刘瑞兴,张智敏,吴苏喜,等.水酶法提取油茶籽油的工艺优化及其营养成分分析[J].中国粮油学报,2012,27(12):54~61.

2 黄翠莉,吴苏喜,刘瑞兴,等.油茶籽油对大鼠降血脂和预防脂肪肝的影响[J].食品科学,2011,32(13):332~335.

3 邓建人.茶油对正常人血脂影响的研究[J].营养学报,1993,9(3):289~291.

4 陈梅芳.茶油延缓动脉粥状硬化的形成及其机理的探讨[J].营养学报,1996,10(1):13~19.

5 朱大沛,石铁铮.油脂制取工艺学[M].郑州:河南科学技术出版社,1991:8~9.

6 尚小磊,侯利霞,刘玉兰,等.水代法制油工艺研究现状[J].粮油加工,2012(6):37~39.

7 王顺民,吴李勤.山核桃油水代法提取工艺研究[J].中国粮油学报,2012,27(2):52~56.

8 刘淼.核桃仁水剂法取油工艺及核桃乳的研究[D].无锡:江南大学,2004.

9 章绍兵,吕燕红,胡玥.水剂法提取花生油中的破乳研究[J].河南工业大学学报:自然科学版,2010,31(5):1~4,61.

10 李依娜,钟海雁.油茶籽油的水代法提取工艺研究及品质分析[J].食品与机械,2010,26(2):139~142.

11 郭玉宝,汤斌,裘爱泳,等.水代法从油茶籽中提取茶油的工艺[J].农业工程学报,2008,24(9):249~252.

12 陈兴誉,于修烛,虞剑泉,等.响应面分析法优化油茶籽油水剂法提取工艺[J].食品科学,2012,33(20):85~88.

13 张智敏.基于食品安全和天然活性的油茶籽油生产工艺优化[D].长沙:长沙理工大学,2012.

14 黄翠莉,吴苏喜,王力清,等.油茶籽油中苯并(a)芘的快速检测方法研究[J].食品工业科技,2012,33(2):64~66.

15 Lamsal B P,Murphy P A,Johnson L A.Flaking and extrusion as mechanical treatments for enzyme-assisted aqueous extraction of oil from soybeans[J].J.Am.Oil Chem.Soc.,2006,83(11):973~979.