PP型乳化炸药现场混装技术存在的问题及其改进

2014-03-23黄明

黄 明

(江铜集团德兴铜矿, 江西 德兴市 334224)

0 前 言

山西惠丰特种汽车有限公司引进美国IRECO公司技术制造的PP型乳化炸药炸药现场混装车,具有机械化程度高、生产能力大等优点,可满足大型露天矿生产的需要。德兴铜矿从1980年代末开始使用PP型乳化炸药炸药现场混装车,在使用过程中,针对PP型乳化炸药炸药现场混装车在制药过程中出现的炸药计量误差大、乳化效果差、炸药质量不高等问题进行调查研究,找出问题的主要因素并加以改进。

1 半成品生产工艺控制对炸药质量的影响

1.1 工艺流程简介

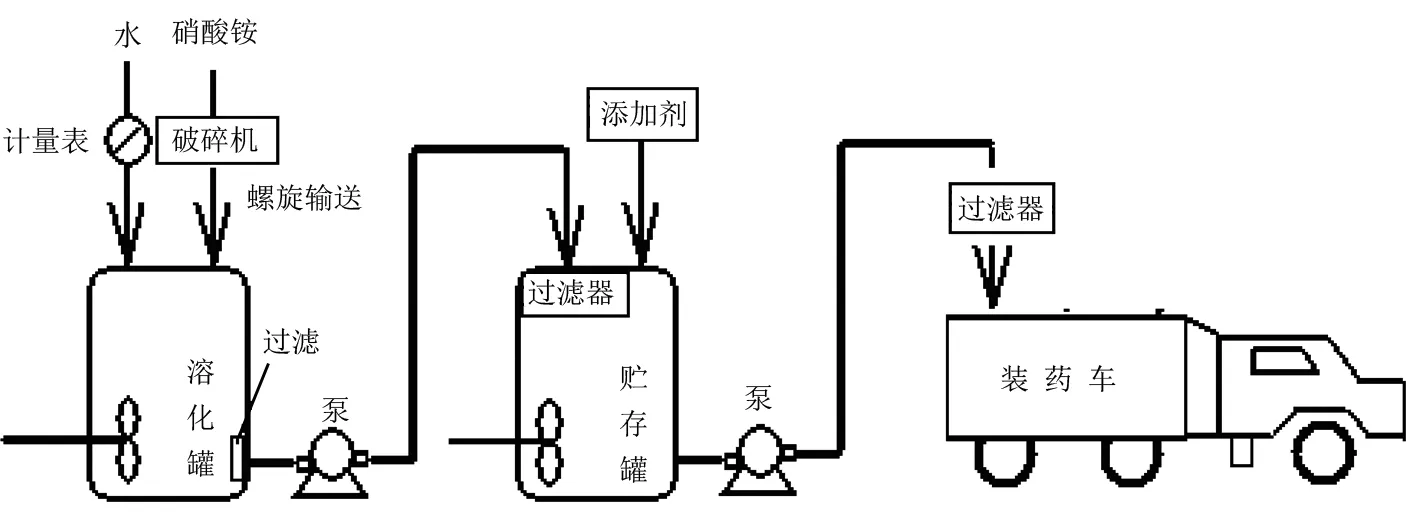

PP型乳化炸药炸药现场混装车由半成品制备站和现场混装车两部分组成,半成品制备站为混装车提供生产乳化炸药所需的水相、油相和敏化剂,工艺相对简单,所用的原材料是硝酸铵、柴油、S—80、敏化剂和水等的半成品。水相、油相的动力热源由蒸汽提供,主要设备有破碎机、螺旋、溶液泵、搅拌机、计量容器、流量计、温度和压力仪表等,按配方要求投入所需的原材料,达到质量要求后打入混装车内,如图1所示。

1.2 水相制备工艺控制的影响及改进措施

德兴铜矿炸药厂年产乳化炸药40000 t,日均生产炸药130 t,由于采用硝酸铵破碎溶化的工艺,平均每天破碎2000包袋装硝酸铵,在破碎过程中不可避免的将包装袋碎片带入硝酸铵溶液中,最后进入现场混装车溶液仓,在现场混装车工作过程中,包装袋碎片会缠绕乳化器叶片、堵塞管道和螺杆泵,不仅影响炸药质量,还带来严重的安全隐患,是影响炸药质量的重要原因之一。

改进措施:增加水相多级过滤系统,避免杂质进入装药车,见图1。

1.3 油相制备工艺控制的影响及改进措施

油相是乳化炸药的关键组分,是确保乳化效果、

图1乳化炸药现场混装系统

储存稳定性的重要材料,原油相加工方式落后,油相组分配比粗放,原材料配比用桶为计算单位,配比误差按1 kg计,误差达到5%,不能达到精确配比。

改进措施:采用自动控制系统,运用计算机应用技术、自动测量技术, 自动控制技术以及相关的专用分析软件和通讯网络构造一个综合信息化采集、分析、管理、控制及发布平台。该平台以实时检测数据、设备运行信息数据为基础, 实现实时信息监控,综合信息分析、设备运行维护检修支持、质量管理、应急处理以及统计报表功能。用户可以在一体化信息平台上同时浏览实时生产运行数据、设备设施数据。同时采用质量流量计对油相材料进行精确控制,可将误差控制在0.5%以内,见表1。

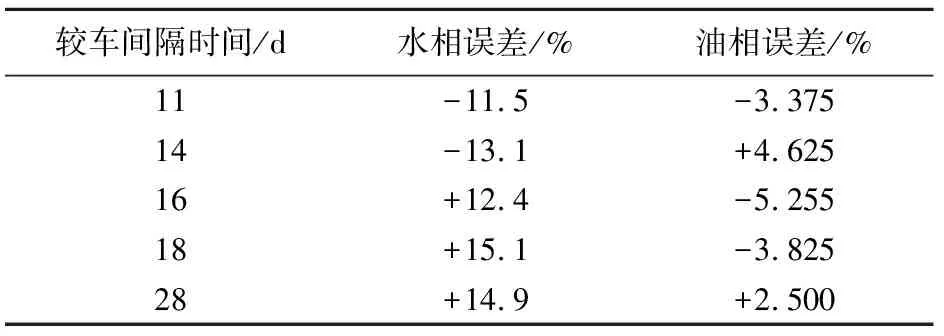

表1 质量流量计标定结果

2 计量系统误差对炸药质量的影响

原现场混装车采用玻璃转子流量计,理论误差不大于2%,但是在实际使用过程中由于受各种因素的影响,实际误差往往大于2%,见表2。造成误差大的原因有:

(1) 水相、油相是从浮子的小间隙通过,若有杂质将会把浮子卡住,在炸药生产过程中,编织袋、油垢等是杂质的主要来源,由于杂质影响水相、油相的配比,从而造成炸药质量下降。

(2) 在现场作业过程中,工况条件恶劣,工作面高低不平,流量计不能保持垂直状态,转子与壁产生摩擦导致流量计不准;

(3) 现有的乳化炸药现场混装车的流量计完全采用手工控制,没有实现自动配比,人为因素大。

表2 混装车计量误差的统计

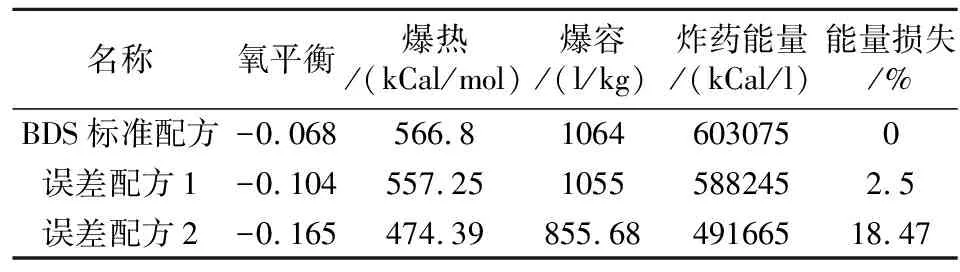

根据实验数据,采用炸药理论的热化学参数进行了计算。计算结果见表3。从计算结果可以看出,水、油相组分不匹配,氧平衡没有达到最佳值(微负氧平衡),使得炸药能量没有充分发挥,从而影响爆破效果。

表3 炸药的热化学参数计算结果表

改进措施:

(1) 去掉原来使用的玻璃流量计,更换为电信号输出的流量检测仪表;

(2) 增加配比控制装置和电动调节的油相流量调节控制阀;

(3) 用装药量控制装置代替原来2#仓的计数器系统,采用自动控制方式时,将1#仓的计数器设置为0,自动控制装置即可以工作。

3 现场混装车剩药对炸药爆速的影响

炸药爆速是衡量炸药威力的重要指标,德兴铜矿的爆破规模较大,炸药用量一般在100~180 t/d之间,受设备、地质条件的影响,每日所需的炸药量只是一个相对准确的数字,经常发生多药和少药的情况。若炸药车有剩药又没有及时打回地面制备站,第二天继续使用时,发现所装的炮孔没有充分抬起,大块多,通过爆速对比,证实炸药车有剩药对炸药爆速有影响,见表4。

表4 装药车有剩药、无剩药炸药性能对比

水相溶液是一种饱和溶液,打入混装车溶液的温度一般都高于溶液达到饱和所需温度的10℃~15℃。如果混装车内有剩药且没有及时打回溶液罐内加温,当车内溶液温度低于溶液的饱和温度时,硝酸铵就开始结晶,当新的硝酸铵溶液进入混装车内,与车内剩余的溶液混合时,会降低溶液的温度,同时混装车在运输过程中的颠簸使大量结晶的硝酸铵悬浮于溶液之中,在乳化过程中硝酸铵晶体容易引起油膜发生形变和收缩,油膜体积和形状发生变化,严重时会使油膜破裂,影响乳化效果,引起爆炸性能、抗水性能和稳定性能的恶化,从而影响爆破效果。

改进措施是加强生产组织和管理,提前计划现场爆破的用量,若发生剩药现象,及时将剩药打回地面制备站。

4 炸药密度对炸药质量的影响

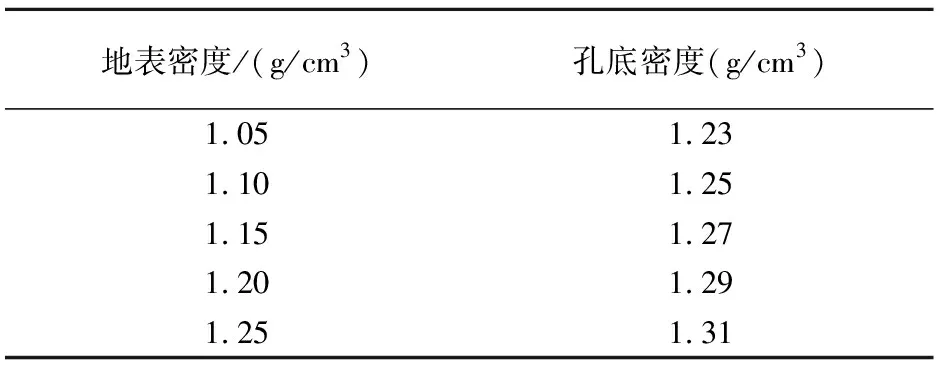

混装乳化炸药的敏化方式为化学发泡,PH值、炸药温度、催化剂决定了发泡的快慢,发泡剂的流量直接影响炸药密度的大小,德兴铜矿露天炮孔深度一般在17~17.5 m,在地表测得的炸药密度并不能真实的反映孔内炸药的密度,因为气泡受炸药、充填岩粉的重力影响,炮孔内不同的位置的炸药密度是不同的,底部的密度最大,然后逐渐变小,药面处的炸药密度大于地表测得的炸药密度。众所周知,密度的大小影响炸药的威力,当炸药密度小于水的密度时,干孔装药,会提高装药高度,充填过小,底部能量不足,易产生根底和飞石;水孔装药时,炸药会悬浮,不能形成连续耦合装药,会严重影响爆破效果和安全。炸药密度过大会造成装药高度降低,充填高度增加,易产生顶部大块,如果底部炸药密度超过极限密度会造成炸药失效,底部岩石得不到充分破碎而产生根底。根据现场使用的条件,已知孔径250 mm,孔深17 m,每孔药量700 kg,岩石容重2.7g/cm3,根据理论计算可以得到地表炸药密度与孔底密度的关系,见表5。

依据计算结果及现场使用的环境,认为地表炸药密度控制在1.05~1.15 g/cm3可以较好满足爆破作业的需要。

表5 地表炸药密度与孔底密度的对应关系

5 改进后的效果

在实践中,通过对乳化炸药半成品生产工艺、现场混装车等影响炸药质量的因素进行了分析,通过针对性的改进,取得了较好的效果,炸药单耗2011年为0.2182 kg/t,改进后2013年炸药单耗0.2083 kg/t,极大的降低了生产成本,同时也为今后改善炸药制作工艺提供了新经验。

参考文献:

[1]汪旭光.爆破手册[M].北京:冶金工业出版社.

[2]简新春.自产自用现场混装炸药管理模式探讨[J].采矿技术,2010,10(3).

[3]付启先.乳化炸药化学发泡技术及其改进[J].矿业研究与开发,1997(04).

[4]陈国斌.微机监控系统在乳化炸药全连续生产线上的应用[J].矿业研究与开发,2007(08).