大庆油田聚合物注入站能耗分布及节能潜力

2014-03-23王经天梁智鹏东北石油大学大庆油田电力集团

王经天 梁智鹏东北石油大学大庆油田电力集团

大庆油田聚合物注入站能耗分布及节能潜力

王经天1梁智鹏21东北石油大学2大庆油田电力集团

聚合物驱油是维持油田高产稳产的三次采油方法之一。在注聚过程中,为了保证聚合物的黏度,其注入工艺与注水工艺有着一定的区别。在注入站总能耗中,混合液出站进入注聚井口的有效能占69.25%,除此之外,注入站管网及静态混合器的损耗占总能耗的20.47%,主要是高压来水的阀门节流和弯管损失。降低管网和注入泵的能耗是提高注入站系统效率的关键。从Y280S—6电动机(45kW)的效率曲线可以看出,当电动机负载率在15%时,其电动机运行效率为75.1%,与其额定效率91.8%相比,效率下降超过15%,因此提高电动机运行负载率是降低电能损失的有效途径。

注入站;能耗分布;节能潜力;注入工艺;变频

聚合物驱油是维持油田高产稳产的三次采油方法之一。在注聚过程中,为了保证聚合物的黏度,其注入工艺与注水工艺有着一定的区别。聚驱系统是在原有注水工艺的基础上,增加了聚合物母液生产装置、聚合物注聚泵以及保持聚合物与水混合均匀的混合装置等,聚合物注入站能耗在注聚系统占90%以上,因此搞清注入站能耗分布及节能潜力,是降低注聚系统能源消耗的关键。

1 注入工艺流程

大庆油田聚合物注入站有3种工艺流程。

1.1 单泵单井注入工艺

配制站输送来的聚合物母液在高架母液储罐缓存,采取自然供液方式经过滤器进入升压泵,厂房内按辖井数设泵及阀组,单泵对单井,泵出口设流量计,根据各井的开发配注量变频控制泵排量。单井配水阀组设流量计,根据单井配聚量,按比例调节水量,然后母液和水在混合器内混合后注入各单井。

1.2 单泵多井、三管(多管)分压注入工艺

配制站输送来的聚合物母液在高架母液储罐缓存,然后经软连接弯管、过滤器进入升压泵,由一台大排量注入泵给多口注入井提供高压聚合物母液,单井母液设流量调节器,根据单井配聚量进行母液调节。流量调节器将单井母液流量信号传至单井水阀组的自动混配比调节阀,以水追母液的控制方式将水和母液按一定比例混合稀释成低浓度聚合物目的液,输至各单井。为解决单井注入压力不同的问题,采用三汇管分压配注,将每口井分别与各汇管连接,满足同一压力的井在同一汇管运行,减少了单井压力和流量调节时的能量损失和黏度损失,避免了单井注入方案不好调整等矛盾。

1.3 比例调节泵注入工艺

利用比例调节注入泵单缸可调的特点,采用一泵对三井或一泵对四井,单缸对单井的工艺,取消单井母液流量调节分配环节的母液汇管和流量调节器,由于注入泵单缸排量可手动调节,取消了注入泵变频设施,简化了注入站的自控系统。与常规三柱塞注入泵相比,比例调节注入泵每个柱塞液缸都有一个手动流量调节装置,可调范围为50%~100%,注入泵可实现单缸操作;高压配水采用电磁阀自动调节,然后与高压水混合稀释成低浓度聚合物目的液,再送至注入井。

2 注入站能耗分布及节能潜力

2.1 注聚系统能耗分布

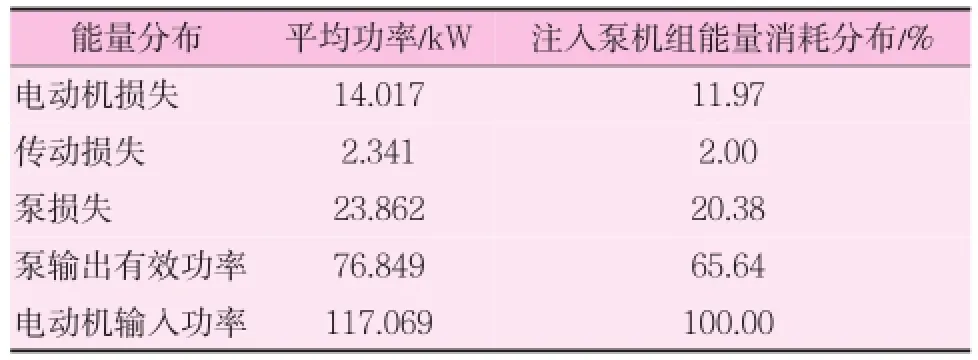

油田注入站系统主要由变频器、电机、传动皮带、注聚泵、泵出口调节阀、注聚管网、静态混合器及注聚井口等构成。除了注入井内的有效能量外,系统能量主要消耗在变频器、电机、传动皮带、注聚泵、泵出口调节阀、注聚管网和静态混合器各处,由此构成了注聚系统总能耗。通过对大庆油田21个注入站的能耗进行测试分析,得出注入站及注入泵机组能量消耗分布。注入站能量消耗分布见表1,注水泵机组能量消耗分布见表2。

从测试结果看,在注入站总能耗中,混合液出站进入注聚井口的有效能占69.25%,除此之外,注入站管网及静态混合器的损耗占总能耗的20.47%,主要是高压来水的阀门节流和弯管损失。其次是注聚泵损耗占总能耗的5.68%,管网和注聚泵二项能耗损失占总损失能的85%以上。因此,降低管网和注入泵的能耗是提高注入站系统效率的关键。

表1 注入站能量消耗分布

表2 注入泵机组能量消耗分布

从注聚泵机组能耗来看,在注入泵机组总能耗中,除泵输出有效功率占65.64%外,泵损失能耗占总能耗的20.38%,其次是电动机损失能耗,占总能耗的11.97%,这二项能耗占总损失能的90%以上。因此,提高注入泵容积效率和机械效率,降低电动机损耗,是提高注聚泵机组效率的关键。

2.2 能耗分析及节能潜力

(1)管网损失偏大。从测试情况看,在注入站各项损失中,管网损失所占比重最大,占注入站总能耗的18.69%,所测试的21个注入站管网总损失功率合计1614kW,年损耗电量超过1400×104kW·h。高压水进站平均压力与静态混合器后混合液平均压力相比降低4MPa,有的注入站平均压降达到6.98MPa。按照《油田注水系统经济运行规范(SY6569)》的有关要求,注水管网的阻力损失宜控制在1.0MPa以内,按此计算,则每个注入站仅降低管网损失一项就可以降低功率57.6kW,年节能潜力为49.5×104kW·h。因此,降低对高压来水和聚合物的阀门节流损失,采用降低高压来水的整体压力,采取对个别有压力要求的单个井进行增压;同时,注重注入站管网的优化设计,在分管与总管的连接上,采用斜交连接代替直交连接,减少90°弯管及其他流通截面突变的管件,是降低管网能耗的主要手段。

(2)不同工艺泵效和站效有较大差别。从所测试的3个不同注聚工艺的单项能耗损失占总能耗损失的百分比计算数据可以看出,不同的工艺其各项损失所占比例差别较大。其中:电动机损失和泵损失2项,比例泵工艺是比例最高的,分别占13.02%和25.43%;而管网和静态混合器能耗损失一项,单泵对单井工艺损失所占比例又是最大的,占总损耗的78%。因此,不同的工艺流程其节能的主攻方向不同。在低效比例泵中,有13.44%的比例泵泵效小于50%,对这些泵运行情况进行分析发现,造成泵效偏低的主要原因:一是一泵对三口井都在注聚,但这些泵的实际排量和理论排量有较大的差距,容积效率大部分小于70%;二是一泵对三口井时,其中有1~2口井在停注,停注的主要原因有的是泵自身的因素,泵的缸套有问题,有穿孔现象,有的是注入井的问题,属于关井的状态。因此,调整好泵的运行工况,并加强对泵的保养维护,减少容积损失是提高泵效的关键。

(3)提高注聚泵的电力负载率。从测试情况看,部分注聚泵电机运行效率偏低的主要原因是注聚泵电机的平均负载率较低,约为33.35%,“大马拉小车”情况比较严重。从电动机负载率统计结果可以看出,在所测试的注聚泵中,电动机负载率小于30%的占46.60%,而电动机负载率的高低对电动机的效率有很大的影响。从Y280S—6电动机(45kW)的效率曲线可以看出,当电动机负载率在15%时,其电动机运行效率为75.1%,与其额定效率91.8%相比,效率下降超过15%,因此提高电动机运行负载率是降低电能损失的有效途径。在比例泵的电机配套上应适当地选择小一个级别的电机基座号,以提高电机运行效率。另外,由于部分电动机运行负载率较低,使得一些电机的功率因数偏低,因此各注入站要将配电柜的电容补偿及时投入;同时,为了防止变频器由于谐波电流叠加在电容器的基波电流上,使电容器电流有效值增大,温升增高,引起过热而降低电容器的使用寿命或使电容器损坏,在配电室还应加装滤波器以保护电容器和其他电器设备。

3 结语

注聚系统聚合物从地面注入到地下,设备的运行工况不但牵扯到地面,更主要的是设备的运行工况要符合地质的要求,是一个系统的工程。因此在保证配注要求的条件下,要系统优化确定注入系统的开泵方案及运行参数,并通过系统配套优化措施,达到系统总能耗最低的目的。

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.4.004