稠油热化学脱水技术现场试验

2014-03-23王忠良大庆油田设计院

王忠良 大庆油田设计院

稠油热化学脱水技术现场试验

王忠良 大庆油田设计院

大庆油田目前已进入特高含水开采后期,主力油层生产能力递减,常规原油储采比减小,油田的原油生产形势越来越严峻,为了搞好产能接替,作为大庆油田第三大资源的浅层稠油的开采日益受到重视。通过现场试验表明,热化学脱水技术适用于稠油脱水,加药量、停留时间、处理温度均对稠油热化学脱水有影响,其中加药量、处理温度对稠油热化学脱水的影响尤为显著。在加药量200mg/L、处理温度70℃、停留时间为20h时,脱后污水中含油量小于1000mg/L,油中含水率在1.0%以下;在加药量200mg/L、处理温度75℃、停留时间为20h时,脱后污水中含油量小于1000mg/L,油中含水率在0.5%以下。

稠油;热化学脱水;现场试验;温度;停留时间;加药量

1 试验目的

大庆油田目前已进入特高含水开采后期,主力油层生产能力递减,常规原油储采比减小,油田的原油生产形势越来越严峻,为了搞好产能接替,作为大庆油田第三大资源的浅层稠油的开采日益受到重视。大庆地区原油在流体性质上表现为“两中三低”的特点,“两中三低”是指含蜡量、含胶及沥青质中等,原油黏度、密度、凝固点相对较低,属普通稠油,具有一定的流动性[1]。

与低黏原油相比,稠油中所含的胶质、沥青质含量高,其突出的特点是黏度大,密度大,使得稠油油田地面建设工程中的集输、脱水等工艺均不同于低黏原油,而且大庆油田地处高寒地区,加大了稠油处理的难度。目前,大庆油田现有的脱水工艺技术难以适应稠油地面生产的需要,有必要通过研究来探索适合大庆油田特点的稠油脱水技术。

江37区块位于黑龙江省泰来县汤池镇,为大庆油田外围的稠油区块[2],依托该区块开展稠油热化学脱水现场试验,确定处理温度、停留时间、加药量等工艺参数。

2 试验过程

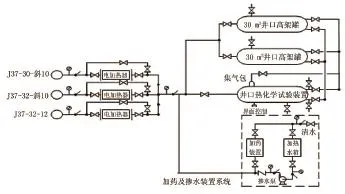

热化学脱水试验在江37区块一号平台(包括江37—30—斜10、江37—32—斜10和江37—32—12共3口油井)进行,利用3口井的采出液进行热化学脱水试验。3口井总产液量为4.0m3/d,含水率40%。3口井产液经井口电加热器升温后,进入热化学脱水试验装置进行脱水,脱后的原油和含油污水分别进入到2个30m3井口高架罐中。现场试验流程见图1。

图1 热化学脱水试验流程

热化学脱水试验装置装有4个功率为10kW的电热棒,用于对装置内处理介质维温和加热。

在现场通过改变热化学脱水试验装置的处理温度、加药量以及停留时间等参数,开展稠油热化学脱水处理试验。

2.1 温度对稠油采出液热化学脱水的影响

(1)试验条件。脱水温度为70、75℃,加药量为200mg/L,停留时间为20h。

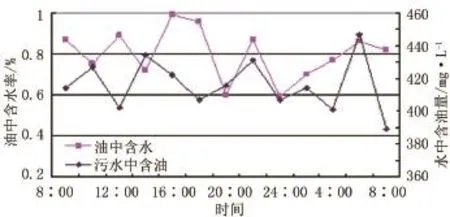

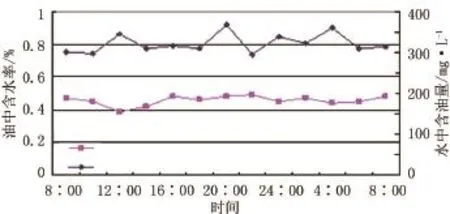

(2)试验结果。图2、图3是温度为70、75℃的稠油采出液热化学脱水影响试验曲线。从图2、图3中可以看出:在加药量为200mg/L、停留时间为20h、沉降温度在70℃时,稠油脱后油中含水率小于1%,污水中含油量小于500mg/L;当沉降温度为75℃时,脱后油中含水率小于0.5%,污水中含油率小于400mg/L。上述结果表明,处理温度对稠油脱水影响较大,适当地提高脱水温度有利于稠油脱水。

2.2 停留时间对稠油采出液热化学脱水的影响

(1)试验条件。加药量为200mg/L,处理温度为70、75℃,停留时间为12~24h。

图2 70℃时稠油采出液热化学脱水影响试验曲线

图3 75℃时稠油采出液热化学脱水影响试验曲线

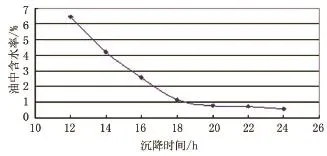

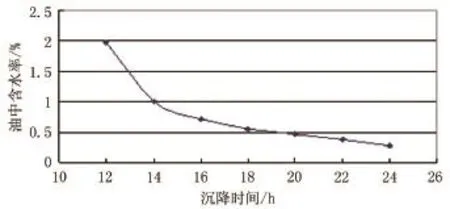

(2)试验结果。图4、图5为70、75℃时不同停留时间对脱水影响的曲线,从图4、图5可以看出:当脱水温度为70℃时,随着停留时间的增加,脱后原油的含水率由停留时间12h的6.48%,下降至停留时间为24h的0.59%,在停留时间为20h时,脱后原油含水率可以达到0.79%,小于1%的技术指标;当脱水温度为75℃时,随着停留时间的增加,脱后原油的含水率由停留时间12h的平均1.98%,下降至停留时间为24小时的0.28%,在停留时间为20h时,脱后原油含水率可以达到0.46%,小于0.5%的技术指标。

图4 70℃时不同停留时间对脱水影响的曲线

图5 75℃时不同停留时间对脱水影响的曲线

2.3 加药量对稠油采出液热化学脱水的影响

(1)试验条件。加药量为50~300mg/L,处理温度为70、75℃,停留时间为20h。

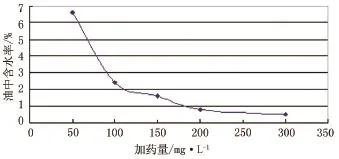

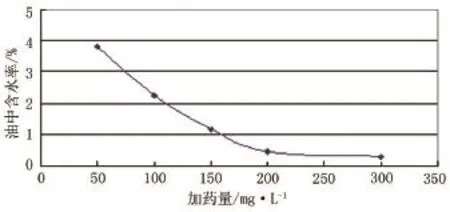

(2)试验结果。图6、图7为70、75℃时不同加药量对脱水影响的曲线。从图6、图7可看出:在处理温度为70℃、停留时间为20h的情况下,随着破乳剂投量的增加,脱后油中含水率随着加药量的增加而降低,当加药量达到200mg/L时,脱后油中含水率达到0.8%;在处理温度为75℃、停留时间为20h的情况下,随着破乳剂投量的增加,脱后油中含水率降低,在加药量达到200mg/L时,脱后油中含水率达到0.46%。

图6 70℃时不同加药量对脱水影响的曲线

图7 75℃时不同加药量对脱水影响的曲线

3 结论

通过现场试验表明,热化学脱水技术适用于稠油脱水,加药量、停留时间、处理温度均对稠油热化学脱水有影响,其中加药量、处理温度对稠油热化学脱水的影响尤为显著。

在加药量200mg/L、处理温度70℃、停留时间为20h时,脱后污水中含油量小于1000mg/L,油中含水率在1.0%以下;在加药量200mg/L、处理温度75℃、停留时间为20h时,脱后污水中含油量小于1000mg/L,油中含水率在0.5%以下。

[1]李青民.大庆西部外围稠油提高采收率技术室内实验研究[D].大庆:大庆石油学院工程硕士专业学位论文,2008.

[2]李玉华,郑玉泉,吕莉莉,等.稠油流变性研究[J].油气田地面工程,2007,26(11):12-13.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.4.005