信息化技术在石化计量中的应用与展望

2014-03-22刘胜军

刘胜军

(中石化股份天津分公司计量中心,天津 300270)

0 引言

在信息技术快速发展的时代,企业发展与信息技术的关系日益密切,企业创新日益加快,信息化规划无疑将成为企业创新和发展过程中最重要的工作,也是企业发展的助推剂。经过多年的信息化研究和实践,国内的生产企业逐渐认识到IT规划的过程其实就是企业管理层共同成长的过程,帮助企业提高信息化管理水平,也就是帮助企业管理层提高对信息化的认识,促成管理层对信息化达成共识,同时帮助企业战略能够顺利实现。企业信息化从本质上讲就是管理的信息化,企业信息化的水平也就是企业管理水平的具体体现。自2005年计量中心成立以来,特别注重信息化建设与应用,先后自主建立并投用了“公司能源物料数据采集系统一二期”、“衡器数据采集系统”、“计量管理信息系统”,自主研发了“计量数据诊断系统”,初步实现“体系外无管理,系统外无工作”的信息化管理目标。通过多年的努力,我们在信息化建设方面取得了些许成绩,但离我们的“全面数字化计量,智能化在线监测”等的更高层次目标还有相当大的距离,因此需要我们理顺和优化信息化结构,夯实基础,不断探索,持续推进计量信息化建设,全面提升计量管理水平,为公司做出更大的贡献。

1 计量信息化总体架构

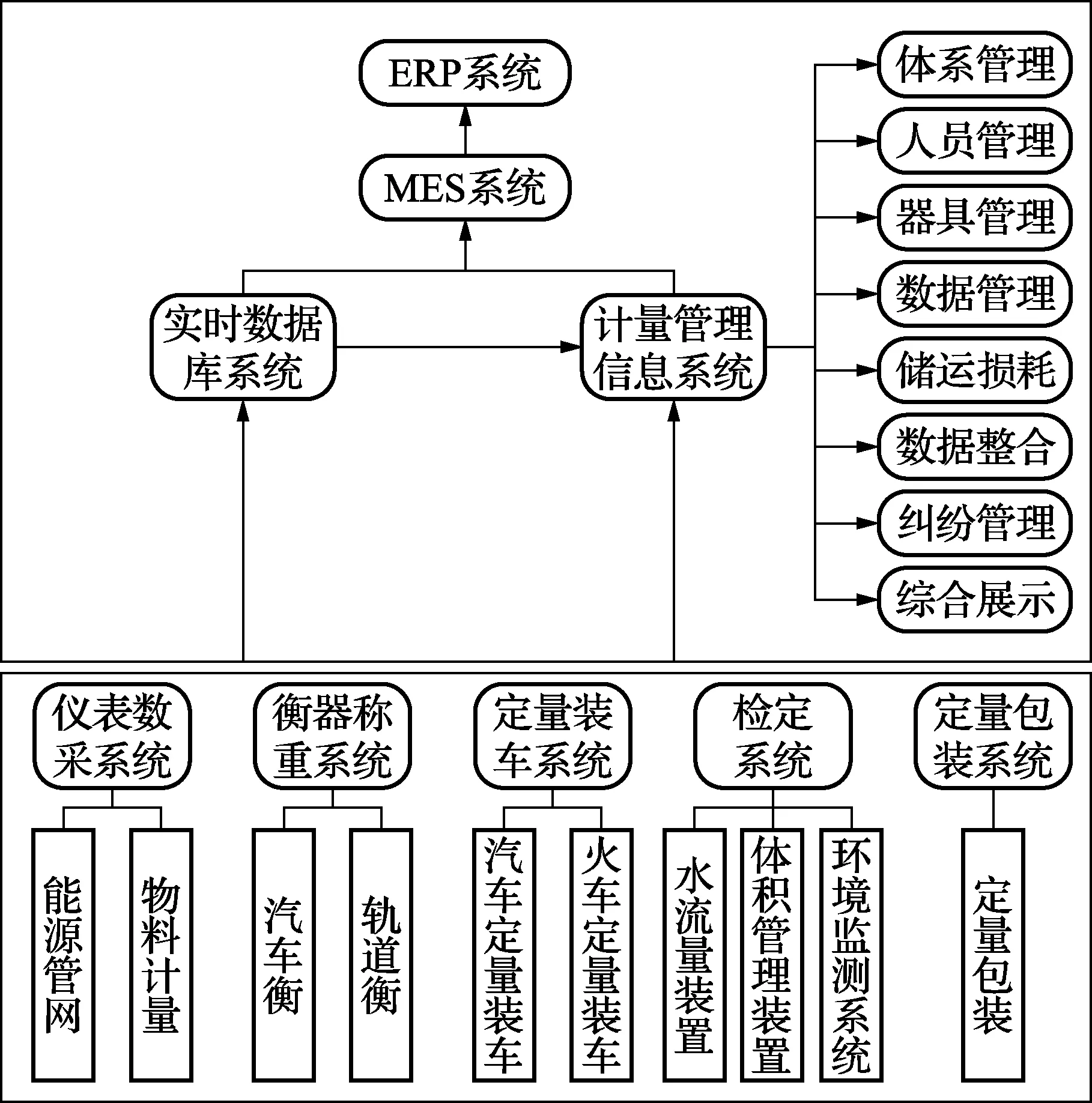

计量信息化总体架构如图1所示。

图1 计量信息化总体架构图

系统主要包括现场层和管理层。现场层又包含如仪表数采系统、衡器称重系统、定量装车系统、检定系统和定量包装系统等各分系统。管理层包含实时数据库系统、计量系统、MES系统、ERP系统。经过长时间的实践运行证明,此种结构的计量信息化架构较为合理,各分系统独立运行又相互协作,如汽车衡称重和汽车定量装车系统已具备全过程监控、实时比对的功能。计量管理系统对现场各分系统进行了整合,为管理层全面掌控计量信息提供了有利手段,同时又能够为公司的MES及ERP系统提供及时、准确的计量数据信息。下面将以天津石化计量中心现场各系统为例分别进行说明。

1.1 仪表数采系统

计量仪表是石化企业掌控生产运行的基础,其数据的可靠性和准确性直接影响到企业的经济效益。尤其在石化计量部门,生产过程计量数据繁多,覆盖面广,计量仪表分布在生产的各个环节,全面反映着企业的生产、管理和经营状况。仪表数据是生产过程中最重要的组成部分之一,从原油原料进厂、生产加工和产品出厂的整个流程来说,及时、准确地跟踪物流,掌控各个环节的能源物料计量数据十分重要。企业通过仪表数据采集系统全过程监控能源物料计量仪表的运行状态,实现计量仪表的状态监测,发现仪表问题,对企业的生产管理和经营意义重大。

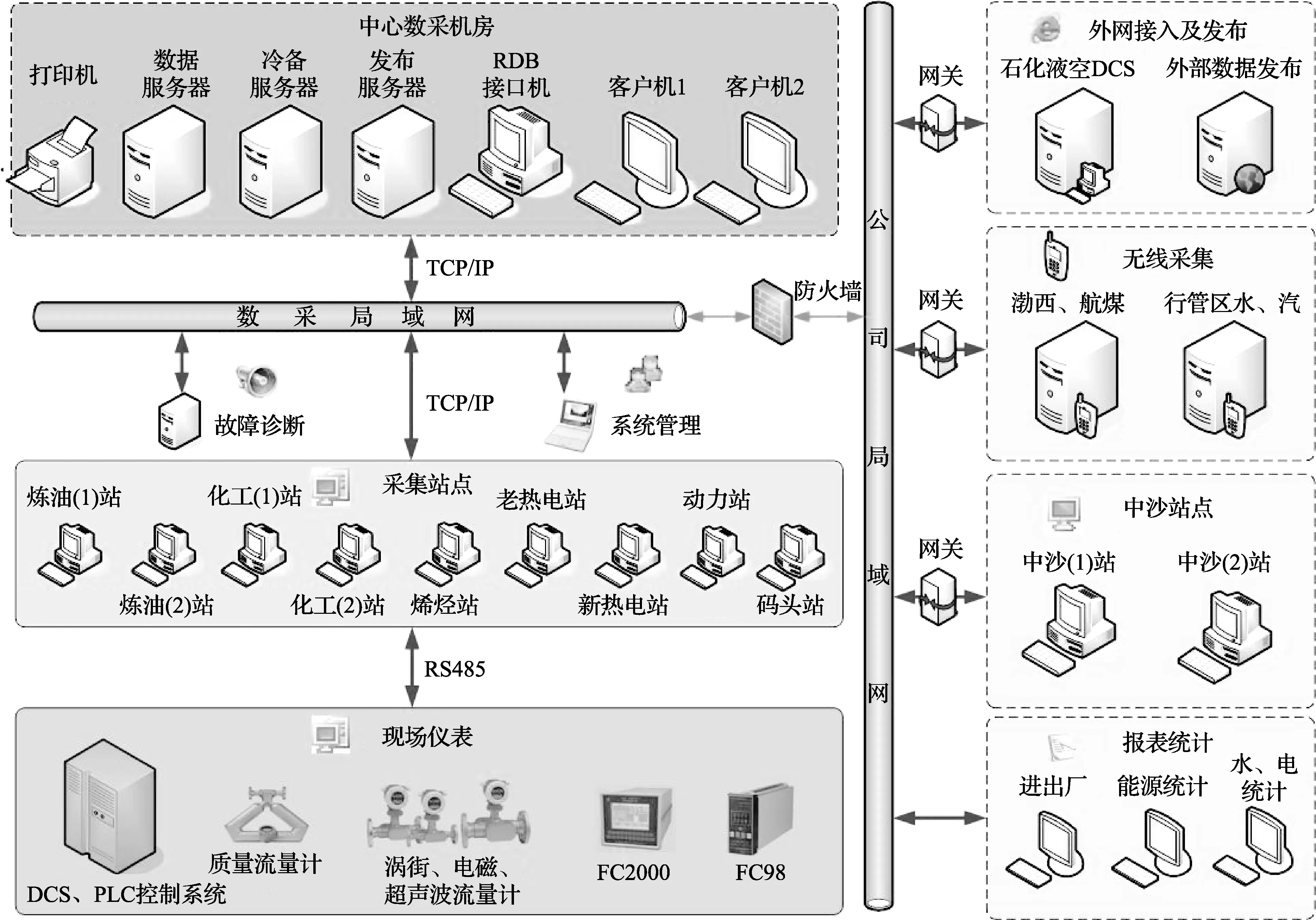

天津石化计量中心共有仪表计量点313个,其中能源计量点230个,物料计量点83个。通过“计量仪表数据采集系统”很好的实现了计量仪表网络化管理。计量仪表数据采集系统由数据采集服务器(DAS-Data Access Server)、发布服务器、RDB接口机、无线数采和分设在各作业部控制室内11个数据采集站(SCADA),依托计算机网络建立而成。各数据采集站分别采集各部相关物料(如天然气、成品油),能源(蒸汽、氮气、氧气,新鲜水),服务器负责汇总11个分站的仪表实时历史数据,进行全面在线监测运行状态,并对公司网络内发布数据,以供其他信息系统调用。网络结构图如图2所示。

1.2 衡器系统

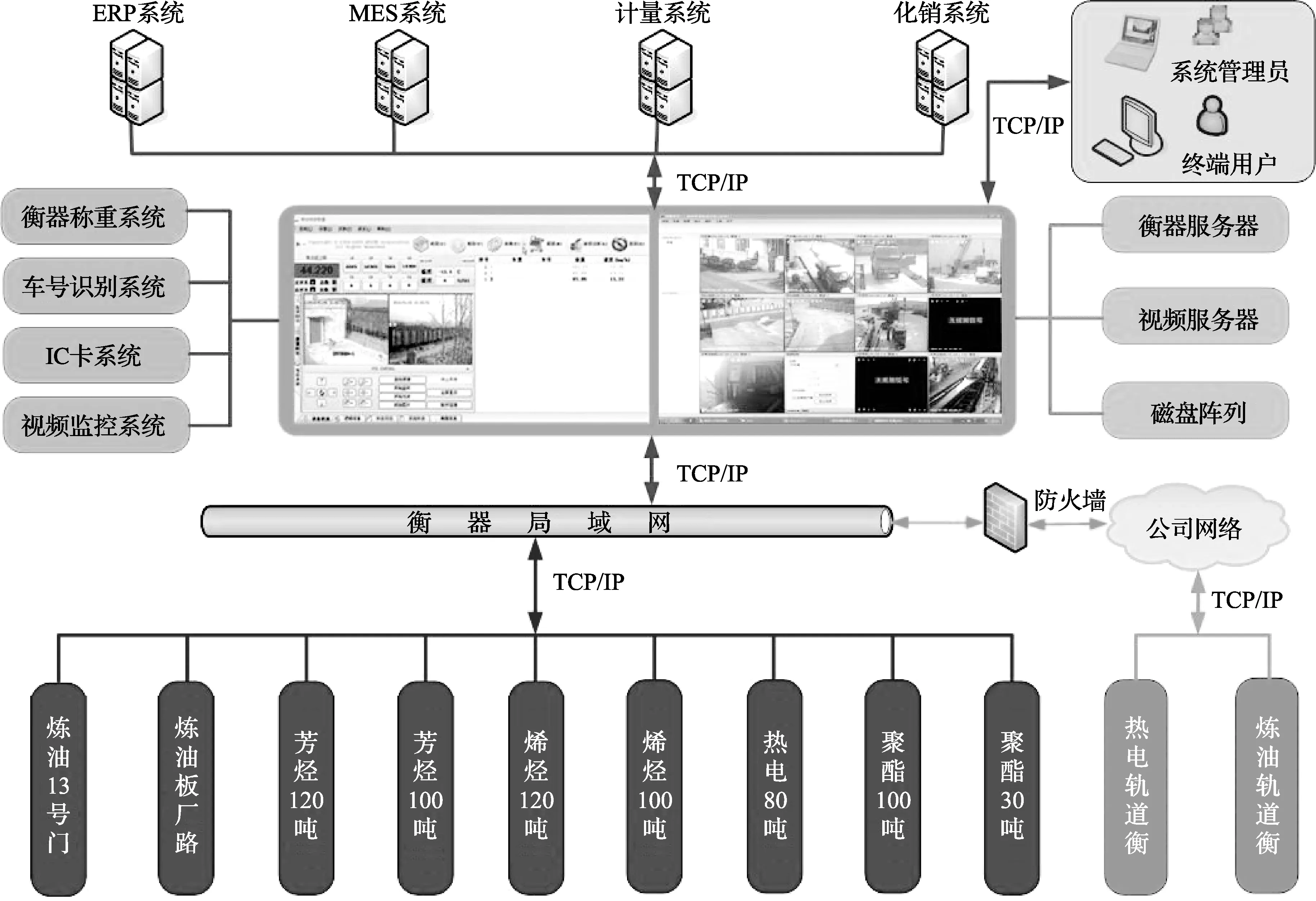

天津石化公司一部分进出厂及互供的物料是由汽车运输的,公司为了满足物料计量的需求安装了10台汽车衡。以前汽车物料计量工作采用汽车衡仪表显示计量数据,司磅员手工填写单据、报表。这就造成了管理上的许多问题:安全性差、操作繁琐、作弊、统计错误及数据不能共享等,给企业造成了较大损失,不能满足企业生产经营的需求。计量中心针对衡器管理存在的问题,建立了汽车过衡系统和视频监控系统。用计算机进行过磅管理,实现物料的称重信息自动采集,对物料称重过程程序化、规范化,加入称重限制,对不符合称重规范的车辆不予过磅,杜绝人为因素,保护企业的利益;实现数据的实时异地存储,保证数据安全;实现数据共享,与公司ERP系统及其他系统进行连接,使得与公司连接的所有客户端都可以实时查看过衡情况及数据,为公司提供了及时、准确的物料计量信息。系统组成如图3所示。

图2 计量仪表数据采集网络图

图3 衡器数据采集系统

2 智能化监测展望

随着信息技术、仪表技术和网络技术的不断发展,使得各企业对仪表数据的实时采集成为可能,通过近几年的不断发展,各计量企业都建立起规模不同的计量仪表数据采集网络进行仪表实时运行在线监测,其具备的功能有采集、存储、展示和报警等,各企业又根据自己的需求相应开发了管网监测等功能,基本满足了企业在仪表运行监测方面的需求。但是通过长时间的运行,笔者发现存在问题,如可采集关键参数过少、采集数据分析应用不足、故障报警不准确等,制约了仪表进一步智能在线监测水平的整体提升,在此提出解决方法及建议,供大家交流。

2.1 采集参数

目前,各计量企业在物料计量仪表方面大多采用的质量流量计,能源计量方面采用差压、涡街、电磁、超声波配二次仪表(流量积算仪)等方式,通讯方式采用RS485/RS232接口,通讯规约采用MODBUS协议。通过长时间的实践工作发现,部分仪表厂家在仪表通讯接口编程方面设计存在可采集参数少,不完全遵循MODBUS通讯协议规约的现象,给企业的采集及监控带来一定的困难,因此仪表厂商规范仪表通讯接口程序的同时,应根据不同仪表类型建立相应规范的采集参数列表如质量流量计(仪表系数、K1、K2、D1、D2、TC、FD、小信号切除),超声波流量计(声速SNDSP、上下游信号强度、信号质量),二次仪表(功能参数、FUN、DPH、DPL、PH、PL、CH、CL、COE、RZ)等,通过这些仪表固有参数、过程参数和工艺参数等重要信息的读取建立更为详尽的仪表技术参数信息化台账,结合仪表运行参数(流量、温度、压力、密度),为计量人员更加准确的掌控仪表运行状态提供了详实的参考数据,同时为更高一级的智能仪表故障诊断提供基础。

2.3 仪表报警信息库

计量仪表通过多年的发展与改进,大多已具备运行状态自诊断功能,为计量人员分析仪表运行状态提供了依据,但这些仪表的报警功能部分厂商未提供报警信息读取功能,另外仪表厂商不同报警信息也不同,因此为了规范仪表报警信息查询以及快速及时的诊断仪表故障,有必要在企业内建立仪表报警信息库(仪表类型、报警编码、报警内容、报警的原因、报警的时间)等信息。通过该库的建立,为计量人员随时查询报警信息提供了可能,该报警信息库是仪表本身固有的报警信息,结合仪表运行时产生的运行状态报警信息,能够全面准确的诊断仪表运行状态,给更加智能的仪表状态监测提供了可能。

2.4 智能监测与诊断

随着企业计量仪表信息化建设的不断深入与发展,仪表智能化在线监测将成为未来企业计量信息化发展的必然趋势。计量企业在实现了全面信息化数据采集的同时,应向现场更加智能化监测与故障诊断方向迈进,以提高计量器具运行的稳定性、计量数据的准确性、故障处理的及时性。

3 结束语

本文根据天津石化计量中心在信息化建设方面的情况,对仪表在线诊断和计量管理等方面进行了深入的研究,提出了对未来计量信息化发展的一些想法与建议,希望以此为还未建立系统的企业提供相应的参考,与各企业互相交流学习,通过不断加大企业计量信息化建设,实现企业精准计量和节能降耗。

[1]许传光,孙荆宏.计量技术机构信息化建设.中国计量,2003(6)

[2]FC2000-1A 流量计算机使用说明书.北京博思达新世纪测控技术有限公司

[3]李文军,尹招琴.基于Web的企业计量管理信息系统设计.计量技术,2003(8)

[4]高文清,刘胜军.计量信息系统在石化企业的应用.计量技术,2010(12)