基于机器视觉的齿轮齿廓偏差测量*

2014-03-22段振云张思佳赵文辉

段振云 张思佳 赵文辉

(沈阳工业大学 机械工程学院,沈阳 110870)

0 引言

在中小模数的齿轮测量中,由于齿轮尺寸比较小,传统的测量方法存在一定困难。近年来,机器视觉[1]广泛应用于各种工业现场。本文提出了一种基于机器视觉的齿轮齿廓偏差测量方法:根据新近颁布的GB/T 10095.1—2008《圆柱齿轮 精度制 第1部分:轮齿同侧齿面偏差的定义和允许值》[2]建立了测量数学模型,计算出所测齿轮的基本参数,再根据齿廓偏差的评定标准,分别计算出齿廓图像的上各测量点展开角所对应的实际展开长度,与通过渐开线展开方程计算出的理论展开长度相比较,即齿廓偏差。

1 测量系统组成

本文的测量系统主要组成有:摄像机、CCD镜头、数字图像采集卡、照明系统、计算机和图像处理软件[3]。

检测过程如下:首先利用数字图像处理技术对采集到的齿轮图像进行高斯滤波、边缘提取、亚像素细分和边缘拟合等处理[4],得到齿轮齿廓图像,确定齿轮的圆心位置。最后建立齿廓偏差图像法测量的数学模型,并对齿轮的齿廓偏差进行测量和评定。

2 齿形图像的处理

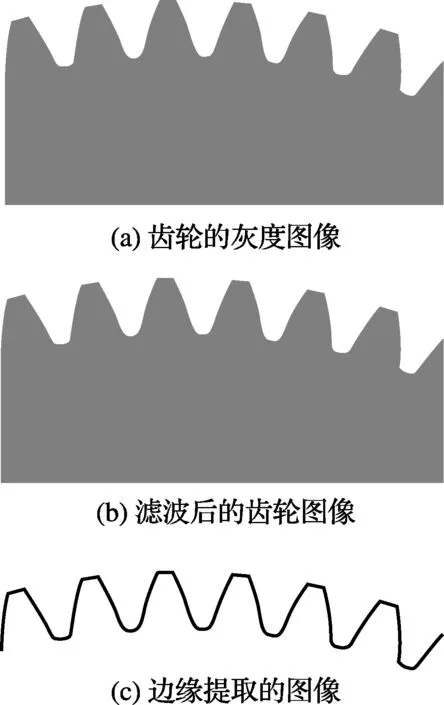

采集到的齿廓图像如图1所示。

图1 齿廓图像的处理

用xi,yi分别表示亚像素细分之后图像的横纵坐标,对图像进行边缘提取,得到的亚像素边缘点的横纵坐标分别为xs,ys[5]。

3 齿廓偏差测量

3.1 测量数学模型的建立

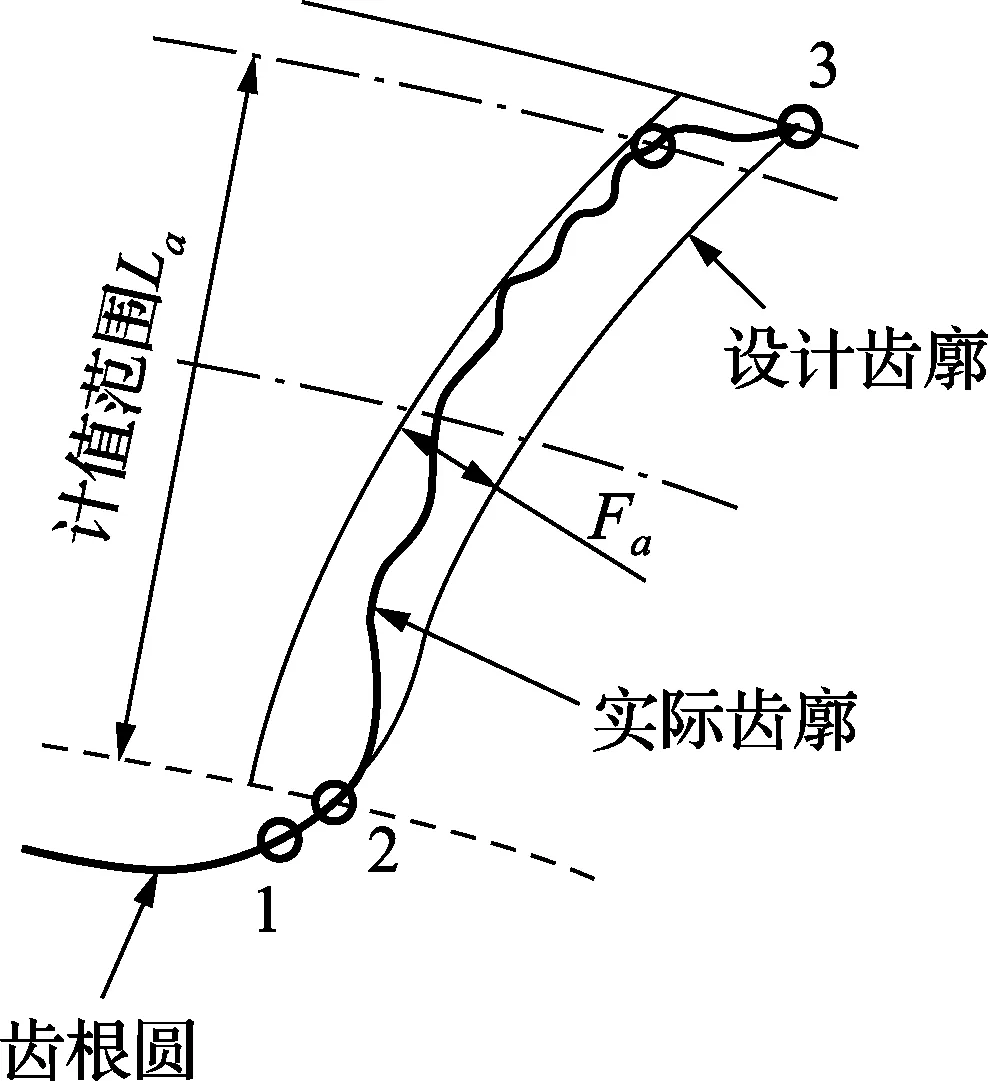

根据GB/T 10095.1—2008《圆柱齿轮 精度制 第1部分:轮齿同侧齿面偏差的定义和允许值》可知:齿廓偏差是指实际齿廓偏离设计齿廓的量,该量在端面内且垂直于渐开线齿廓的方向计值。

齿廓总偏差(Fa)是指在计值范围(La)内,包容实际齿廓线的两条设计齿廓线间的距离,齿廓总偏差如图2所示。

1.齿根圆角起点;2.相配齿轮的齿顶圆;3.齿顶起点

为了更准确的分析齿廓总偏差对齿轮的影响,一般又把齿廓总偏差Fa细分为齿廓形状偏差ffa和齿廓倾斜偏差fHa。根据 GB/T 10095.1—2008《圆柱齿轮精度制》附录B,Fa为必检项目,ffa和fHa为非必检项目,所以本文只对Fa进行检测计算。

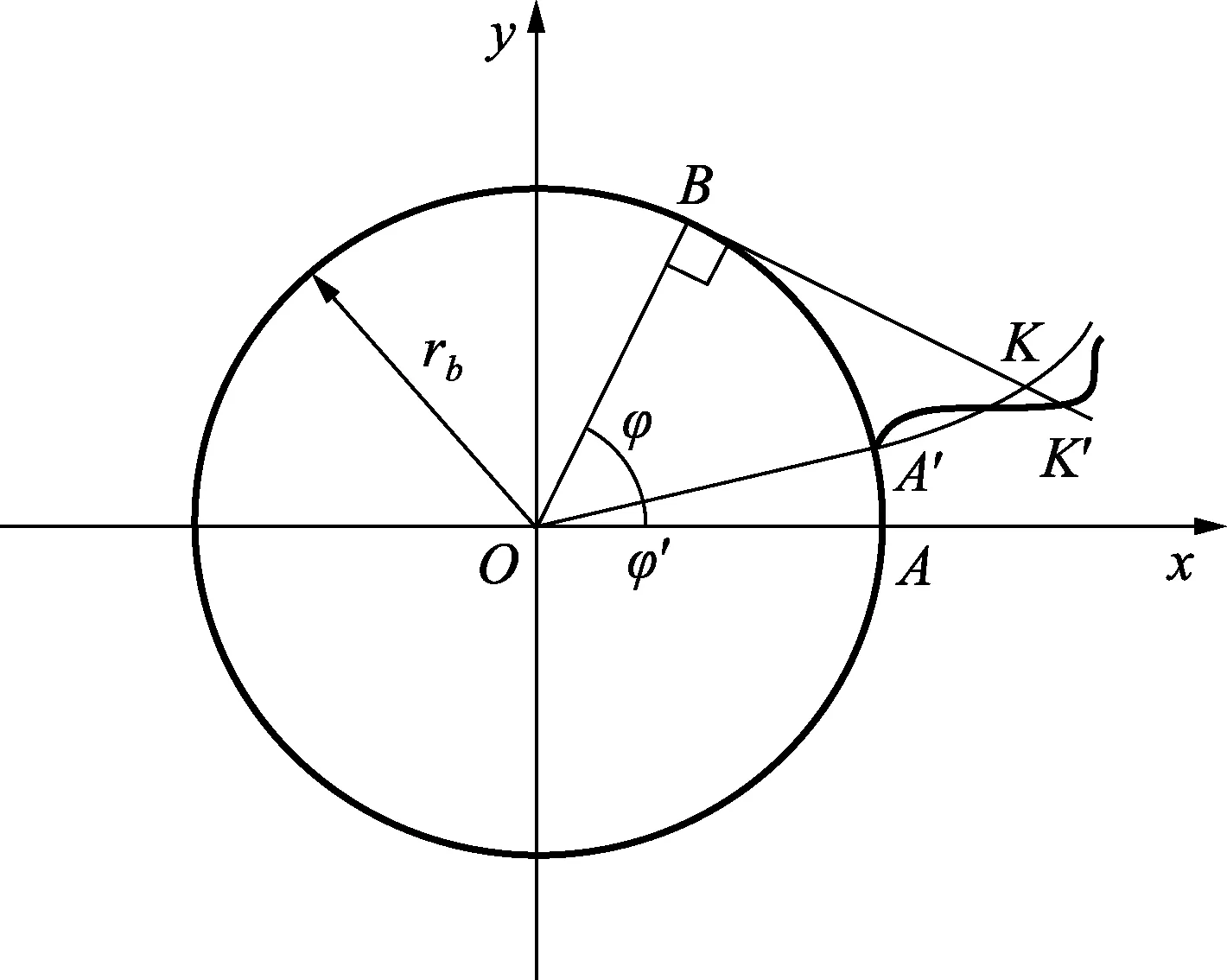

本文利用渐开线形成原理来计算齿廓总偏差。首先分别计算出齿廓图像的上各测量点展开角所对应的实际展开长度[8],与通过渐开线展开方程计算出的理论展开长度相比较。

图3中,O点为基圆圆心,B为基圆上一点,K为理论渐开线与发生线的交点,K′为实际渐开线与发生线的交点,A和A′分别为理论和实际渐开线与基圆的交点(即渐开线起始点位置),rb为基圆半径,φ和φ′分别为展开角和起始角[9]。

图3 实际齿轮渐开

齿廓偏差Fa公式为

Fa=ΔL=Lk′-Lk=BK′-BK

(1)

为了自动、快速、准确地计算出坐标值,本文提出利用渐开线展开方程计算起点坐标。在亚像素坐标点(x,y)中,取齿廓图像中右数第二个完整齿的右齿面上的若干个点,建立二元二次方程:

(2)

同一侧齿廓上的各点依此条件列出方程,根据得到的若干个初始角的值,再以其平均值作为理想初始角的值。经计算得,平均值φ′=67.3460°。

LK=BK=rbφk

(3)

(4)

因此,渐开线上K点的齿廓偏差为

(5)

若测量对象是对某个齿i上的n个点,则齿轮的齿廓总偏差为:

Fai=max(ΔLK)-min(ΔLK)

(K=1,2,…,n)

(6)

若测量对象是一个齿轮的m个齿,则齿轮的齿廓总偏差为

(7)

3.2 齿轮圆心的确定

齿轮参数测量精度直接受圆心的检测精度影响,因此测量齿轮圆心坐标尤为重要。

为了精确测出圆心坐标,本文提出一种利用量块检测圆心坐标的方法:在齿轮上放置一个量块,在保证旋转时,量块与齿轮保持相对静止的情况下,旋转齿轮到三个不同的位置。测量量块上的同一点在这三个不同位置的坐标值(这三个坐标值即为以齿轮圆心为圆心的圆上的三个点),利用圆上各点与圆心的关系,可求出齿轮圆心坐标(x0,y0)。

将量块放置在齿轮上面后,量块和齿轮的测量高度不统一,为了避免调节摄像机焦距导致的误差,本论文在采集齿轮图像前把这个量块放置在齿轮下面,这样保证了采集到的齿轮齿廓图像和量块图像在测量时始终在同一高度的平面内。

3.3 坐标变换

工件坐标系以齿轮圆心为坐标原点;通过齿轮圆心且平行于图像坐标系x轴为横轴;通过齿轮圆心且平行于图像坐标系y轴为纵轴。将在图像坐标系中的亚像素坐标值(xs,ys)进行坐标变换[6],得到最终边缘亚像素坐标为(x,y),公式如下:

(8)

3.4 定标

在测量中,需要标定出一个像素和实际尺寸的对应关系,将图像以像素为单位的坐标转换成以毫米为单位的坐标[7]。拍摄标准量块图,然后提取量块边缘,测量其的像素尺寸p(pixel),再与实际尺寸l(mm)进行比较,求出p与l的关系,即每像素对应的实际尺寸b(mm/pixel),公式如下:

b=l/p

(9)

4 实验和数据处理

齿轮基本参数:实验所用的测量工件采用标准渐开线直齿圆柱齿轮,其基本参数有模数m=2mm,齿数z=60,压力角a=20°。工作圆半径R2=58.2594mm,渐开线起始点的展开角φ0=14.9050°,渐开线起始点的展开长L0=15.1557mm,齿轮工作部分渐开线终止点φd=26.2071°,测量范围的总转角φ总=11.3021°。

因齿顶圆上有倒角,取测量范围的总转角φ总=6°。由于是断续测量,取n=6,则测量转角φΔ=1°每测量一点,齿轮的测量展开角增加φΔ,测量展开长度增加LΔ。

(10)

测量次数为n时的展开长度Ln为

Ln=L0+nLΔ(n=1,2,3…)

(11)

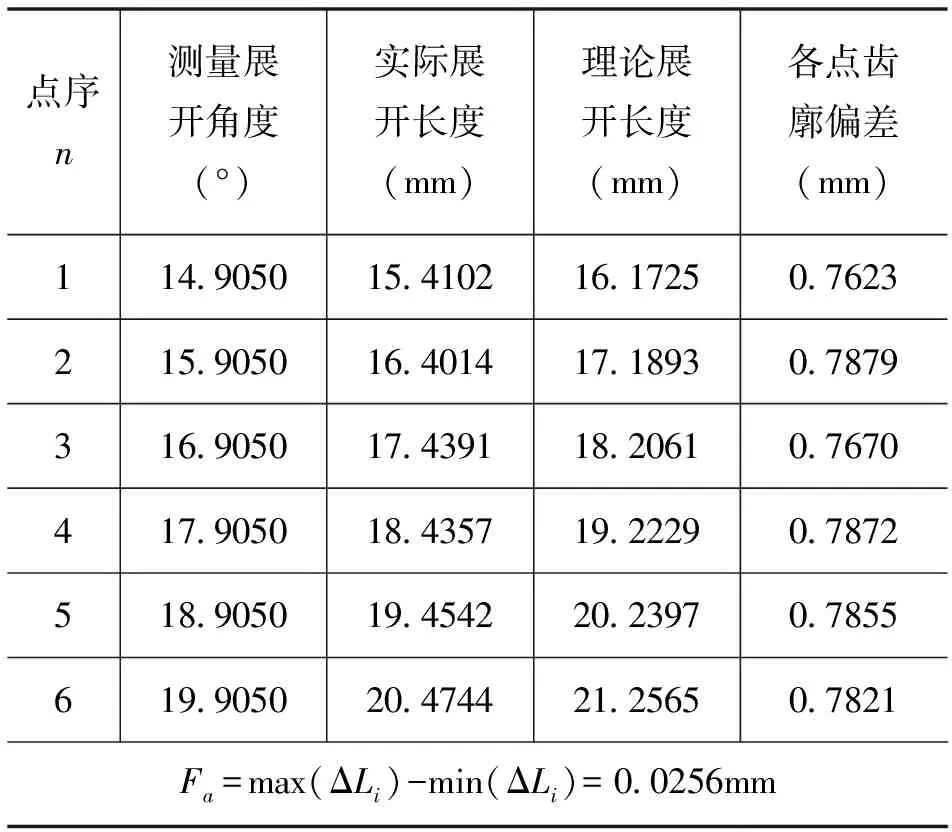

测量数据和齿廓偏差计算值如表1所示。

表1 测量数据和齿廓偏差计算值

5 结论

本文介绍用一种基于机器视觉的测量方法对齿轮齿廓偏差进行测量,可大大提高中小模数中等精度齿轮的测量效率,减小仪器客观误差和人员的主观误差,简化测量仪器的结构,有重要实用价值。本文采用摄像机测量系统,实现非接触测量。实验结果表明,在此次测量中,采用该方法得到的齿廓总偏差为0.0256mm。

[1]Steger,C,Ulrich,M,Wiedemann,C.机器视觉算法与应用[M].北京:清华大学出版社,2008:85-156

[2]GB/T 10095.1—2008.轮齿同侧齿面偏差的定义和允许值.圆柱齿轮精度制第1部分[S].北京:中国标准出版社,2008:1-26

[3]吴小艳,王维庆等.几种基于模板匹配法的数字图像识别算法分析[J].计量技术:2005.No(6):27-30

[4]葛婷.几种数字图像滤波算法[D].南京:南京信息工程大学,2006:13-52

[5]康牧.图像处理中几种关键算法的研究[D].西安:西安电子科技大学,2009:66-83

[6]史成淼.基于数字图像的亚像素边缘定位的研究[D].吉林:吉林大学,2008:36-75

[7]周薇.基于机器视觉的摄像机标定方法研究[J].电子元器件应用:2008,10(11):70-72

[8]陈向伟.机械零件计算机视觉检测关键技术的研究[D].吉林:吉林大学,2005:33-84

[9]赵霞,毛建东.齿轮齿廓偏差图像测量方法的研究[J].机床与液压:2009,7(6):124-128