絮凝剂添加量试验研究

2014-03-22冉维贞康瑞海

冉维贞, 康瑞海,彭 亮

(1.酒钢集团镜铁山铁矿, 甘肃 嘉峪关市 735100;2.长沙矿山研究院有限责任公司, 湖南 长沙 410012)

甘肃某铁矿采用的卧式砂池进行沉砂,然后造浆充填,其尾砂颗粒粒径很细,-200目的颗粒累计含量达到了77.42%,平均粒径68.83 μm。通过在砂池中添加絮凝剂可以有效的控制溢流浓度过高的问题,进而提高尾砂利用率和充填效率。

影响尾砂絮凝沉降效果的因素有很多,并且因素影响机理比较复杂。通过实验室的试验,分析影响尾砂絮凝沉降的主要影响因素及影响程度,为了提高试验效率,采用均匀设计试验法。由试验结果可以建立数学模型,最后对数学模型进行回归分析,从而可以得到各个影响因子与絮凝沉降速度的关系,并由数学模型计算出最佳的絮凝剂添加量。

1 均匀试验方案

1.1 试验目的

通过试验找到各主要影响因素与沉降效果的数学关系,该数学模型可以反映出各影响因素对沉降效果的影响程度。并由数学模型及生产实际中的进砂浓度等参数计算出最佳的絮凝剂添加量。

1.2 试验方案

影响絮凝沉降效果的因素有絮凝剂添加量、絮凝剂溶液浓度、料浆浓度、料浆pH值、温度、絮凝剂类型等。通过测定知道该全尾砂浆pH值在9左右,属于碱性,所以应该选择阴离子高分子絮凝剂。为了提高试验效率,本次试验主要采用均匀设计试验法。具体步骤如下。

(1) 主要选取的试验组合因素是絮凝剂添加量,g/t;絮凝剂溶液浓度,%;尾砂浆浓度,%。

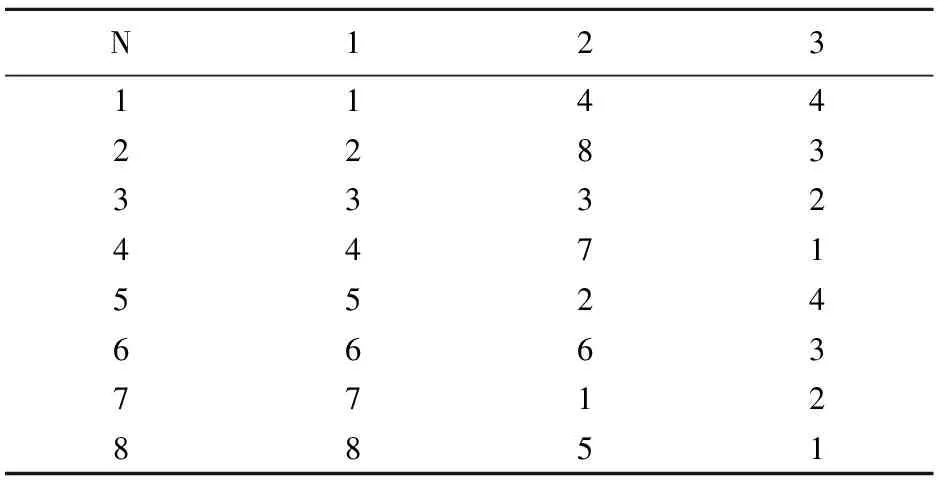

(2) 通过均匀设计方法,建立一个3因素8水平混合均匀设计表U8(82×4),见表1。

(3) 按照建立的均匀设计表格进行实验室试验。为了数据的正确性,每一个组合反复进行3次试验,最终结果取其3次试验值的平均值。

(4) 对试验结果进行回归模型分析,建立数学模型,回归模型分析可以借助相关的分析软件。

(5) 对数学模型求得絮凝剂最佳添加量。

(6) 对絮凝剂的最佳添加量进行实验室的验证性试验。

表1 均匀设计表U8(82*4)

1.3 试验结果

试验采用500 mL量筒,将配有相应浓度的料浆倒入量筒中,并搅拌均匀。在量筒中加入一定浓度的絮凝剂溶液后,再次搅拌直到混合均匀。最后用秒表记录下浑浊液面单位时间内下降高度。

3个试验因素的取值范围分别是:料浆浓度15%~50%。絮凝剂添加量10~50 g/t。絮凝剂溶液浓度0.1%~0.5%。试验结果如表2所示。

1.4 回归分析

用相关分析软件对试验结果进行多元回归分析。

表2 均匀设计结果表

回归分析采用后退法,显著性水平α=0.05。拟建立回归方程:

式中:Y—平均沉降速度,cm/min;

x1—尾砂尾砂浆浓度,%;

x2—絮凝剂添加量,g/t;

x3—絮凝剂溶液浓度,%。

标准回归系数 :B(1)=-0.774,B(2)=-0.323,B(3)=5.27e-2,B(4)=-0.127。复相关系数R=0.9847,决定系数R2=0.9696,修正的决定系数R2a=0.9468。回归方程显著性检验:

样本容量N=8,显著性水平α=0.05,检验值Ft=23.93,临界值F4,3(0.05)=9.117,Ft>F4,3(0.05),回归方程显著。剩余标准差S=3.70。回归系数检验值:

t检验值(df=3):t(1)=-4.506,t(2)= 2.413,t(3)= 0.4316,t(4)=-1.051。

F检验值(df1=1,df2=3):F(1)= 20.30,F(2)= 5.820,F(3)= 0.1863,F(4)= 1.105。

偏回归平方和U(i):U(1)=277,U(2)=79.5,U(3)=2.55,U(4)=15.1。

偏相关系数ρ(i):ρ1,234=-0.9334,ρ2,134= 0.8123,ρ3,124= 0.2418,ρ4,123=-0.5188。

各方程项对回归的贡献(按偏回归平方和降序排列):U(1)=277,U(1)/U=21.2%;U(2)=79.5,U(2)/U=6.08%;U(4)=15.1,U(4)/U=1.15%;U(3)=2.55,U(3)/U=0.195%。

回归分析结果:

(1) 由上回归贡献表明对沉降速度影响程度从大到小依次是:料浆浓度 > 絮凝剂添加量 > 絮凝剂溶液浓度;

2 验证试验

2.1 试验目的

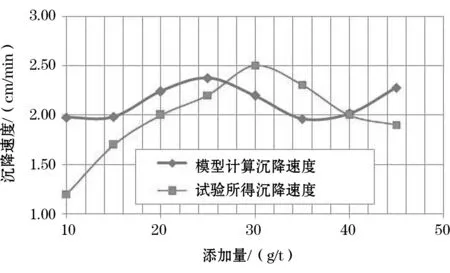

为了对回归模型进行检验,在实验室进行絮凝剂沉降试验,观察絮凝沉降速度随絮凝剂添加量的增加沉降速度的变化趋势与模型计算所得出的沉降速度变化趋势是否一致,并得出最佳添加量。

2.2 试验方案

试验同样采用500 mL量筒,将配有浓度为40%的料浆倒入量筒中,并搅拌均匀。在量筒中加入浓度为0.3%的絮凝剂溶液,絮凝剂添加量从10 g/t至45 g/t逐次递增。用秒表记录下单位时间内液面下降高度,进而可以计算出沉降速度。

2.3 试验结果

2.4 试验小结

从图1可以发现随着絮凝剂添加量的增加,沉降速度呈非线性变化,出现有波峰和波谷的曲线变化,所以选择合适的絮凝剂添加量非常重要,其添加量并非越大越好,而是存在一个最佳添加量。模型计算的沉降速度变化和实验室试验的速度变化趋势几乎是一致的,说明实验得出的计算模型在一定条件范围内是可靠的。

表3 不同絮凝剂添加量下的料浆沉降速度

图1 不同絮凝剂添加量下的料浆沉降速度变化趋势

从试验可以看出,针对该种尾砂,絮凝剂添加量控制在25~30 g/t之间是比较合理的。

3 结 论

(1) 影响絮凝沉降效果最主要的因素依次是:料浆浓度,絮凝剂添加量,絮凝剂溶液浓度,并且料浆浓度呈负相关,絮凝剂添加量呈非线性相关,絮凝剂溶液浓度呈正相关。需要特别指出的时,如果絮凝剂浓度超过一定值时反而会大大减弱絮凝效果。所以絮凝剂溶液的浓度一般控制在0.1%~0.5%。

(2) 通过均匀设计试验可以得出各主要影响因素与沉降速度的具体变化关系,并通过验证性试验验证了模型的有效性。

(3) 该全尾砂浆絮凝沉降的絮凝剂最佳添加量在25~30 g/t之间。更加具体的值可以通过现场的工业试验来确定。

(4) 因为模型是通过一定条件范围内的试验数据推导出的,所以模型的参数在一定条件范围内才有效。因为尾砂性质的不同,所以本模型只能针对试验的尾砂而言。

参考文献:

[1]姚中亮. 加强矿山环境保护与尾废治理 [J].世界采矿快报,1997(10):3-4.

[2]许毓海.提高尾砂充填利用率技术研究 [J].有色金属(矿山部分),2003(6):11-12,6.

[3]吉瑞光,李淑兰,张召述.石墨尾矿沉降特性研究[J].非金属矿,2012(1):24-26,54.

[4]严瑞珥宣.水处理剂应用手册 [M] . 北京:化学工业出版社,2000.

[5]邓代强,姚中亮,等. 粒度组成对胶结充填体力学性能的影响 [J]. 矿业研究与开发,2010,30(04):1-2,3,4.

[6]王耀武,冯乃祥,尤 晶,等. 絮凝剂的复配提高赤泥沉降效果的研究 [J]. 轻金属,2007(6):9-11.

[7]常 青.水处理絮凝学[M].北京:科学出版社,1994.

[8]史秀志,胡海燕,杜向红,等.立式砂仓尾矿砂浆液絮凝沉降试验研究[J].矿冶工程,2010,30(3):1-3.

[9]徐初阳,罗 慧,等. 聚丙烯酰胺的性质对煤泥水絮凝效果的影响[J].煤炭技术,2004,23(1):63-65.

[10]时 钟,朱文蔚,周洪强.长江口北槽口外细颗粒悬沙沉降速度[J].上海交通大学学报,2000,34(1):18-23.

[11]于 发,张 林.梅山细粒尾矿过滤试验研究[J].安徽工业大学学报,2010,27(4):94-97.

[12]徐初阳,罗 慧,等. 聚丙烯酰胺的性质对煤泥水絮凝效果的影响[J].煤炭技术,2004,23(1):63-65.

[13]方开泰.均匀设计与均匀设计表[M].北京:科学出版社,1994.