入口管下倾角度对旋流分离器内部流场的影响*

2014-03-22

入口管下倾角度对旋流分离器内部流场的影响*

韩孟霞 何利民 罗小明 吕宇玲 王玉柱

中国石油大学(华东)储运与建筑工程学院

入口结构的设计对旋流分离器内部流场以及其分离效率具有重要的影响,而入口管的下倾角度就是其中一个重要的影响因素。柱状旋流分离器的切向速度呈Rankine涡特征,由靠近壁面的准自由涡和轴心位置的准强制涡组成。入口管的下倾造成分离器等高度截面上最大切向速度值的减小,同时增加了分离器内部流场的不均匀性:切向速度最低点位置沿轴向发生摆动,不同下倾角度摆动的方向和幅度不同;涡核边界往入口管的对面方向发生了摆动,摆动幅度随下倾角度的增加而增大。入口管的下倾使分离器内部压力分布的对称性变差,压力分布的扭曲程度随下倾角度的增加而增大。

柱状旋流分离器;切向速度;涡核边界;下倾角度;压力损失

柱状旋流分离器由于其结构简单、易于安装、分离效率高等优点,在石油化工行业获得了广泛的应用。研究发现:入口结构的设计对旋流分离器内部流场以及其分离效率具有重要的影响,而入口管的下倾角度就是其中一个重要的影响因素。入口管下倾会引起柱状旋流分离器内部流场的不稳定性,这种不稳定性体现在内部速度场、涡核及压力场的分布上。采用数值模拟的方法分析不同下倾角度的入口管对柱状旋流分离器内部流场的影响,包括不同横截面处切向速度的分布,涡核边界的摆动以及压力损失的变化规律。

1 几何结构与网格划分

柱状旋流分离器采用切向入口形式,入口槽为扇形,入口管下倾角度分别为0、10、20、30和40°。在数值模拟中保证不同下倾角度入口管的横截面积、长度相同,且入口横截面中心处于分离器主体的相同高度上。对分离器计算流域采用分区域非结构六面体网格划分。

2 边界条件和数值解法

2.1 边界条件

模拟的流动介质为空气,密度为1.225kg/m3,黏度为1.7894×10-5Pa·s。将流体流动假设为不可压缩,将入口边界设定为速度入口边界,入口速度取12m/s,并计算入口处湍动能k和湍动耗散率ε。出口边界为流动出口,按湍流流动充分发展处理。计算模型的壁面采用无滑移边界条件,近壁处采用标准壁面函数来计算。

2.2 数值解法

为提高计算速度,同时保证计算的收敛性、精度、稳定性,计算过程分三步进行[1]:

(1)首先在稳态条件下,采用RNGκ-ε湍流模型求解RANS,计算方法采用SIMPLE算法,离散格式采用绝对稳定的一阶迎风格式,设定收敛条件,计算收敛时形成的初步涡旋流场。

(2)以RNGκ—ε模型计算的流场作为初始条件,继续采用SIMPLE算法,改用RSM湍流模型,空间离散格式采用QUICK格式,压力差补格式采用PRESTO!格式,计算至一定程度时,旋流器内开始形成Rankine涡形式的流场结构。

(3)以稳态RSM模型计算的流场作为初始条件,切换成非稳态计算,采用PISO算法,离散格式仍采用二阶精度的QUICK格式。

3 模拟结果

3.1 模型检验

采用以上数值解法得到的柱状旋流分离器的切向速度呈Rankine涡特征,由内外两层漩涡组成,分别为靠近壁面的准自由涡和轴心位置的准强制涡。在准自由涡区域,切向速度从壁面处沿径向向内呈现逐渐增大的趋势;在准强制涡区域,切向速度从轴心沿径向向外迅速增大。因此,该数值解法能有效地反应柱状旋流分离器的内部流场。在物理上,将准强制涡所包围的区域称为“涡核”,它是由各切向速度最高点沿轴向方向所包络的涡束组成的。本文将研究涡核边界,即切向速度最高点的包络面,而切向速度最高点即准自由涡区域和准强制涡区域交汇的径向位置。

3.2 速度场

由X=0截面的切向速度云图分布可知:入口管下倾角度为0°时,柱状旋流分离器内部切向速度基本呈轴对称分布,切向速度最低点位置基本位于中心轴,但随着入口管由水平方向变为下倾方向,该位置发生摆动,尤其是在入口以下位置;而且,随着入口管下倾角度的增大,这种摆动愈加明显,并且摆动方向与摆动幅度随下倾角度的变化而变化。因此,入口管的下倾增加了柱状旋流分离器内部流场的不均匀性。

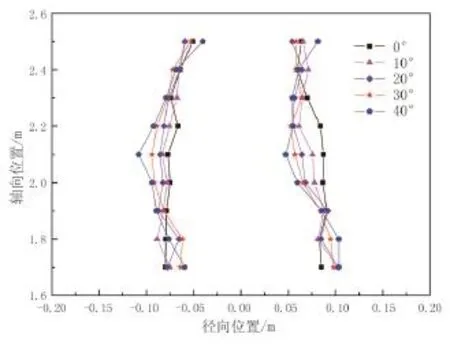

图1为不同入口管下倾角度的涡核边界对比。由图1可知,随着入口管由水平方向变为下倾方向,涡核边界发生摆动,往入口管的对面方向摆动,而且,摆动幅度随下倾角度的增大而增大。这是由于入口管下倾角度不同,造成分离器内部流场不稳定,这种不稳定会影响涡核边界沿轴向的分布规律,而下倾角度越大,切向速度场的不稳定性越强,涡核边界的摆动幅度也就越大。关于分离器结构参数变化对流场产生的不稳定性影响,宋健斐等[2-3]对分离器结构参数变化对流场产生的不稳定性影响做了详细的分析。

图1 不同入口管下倾角度的涡核边界对比

3.3 压力场

对于旋流分离器而言,压力损失是其分离性能的一个重要指标。压力损失是静压和动压损失的和,即总压损失,主要包括入口压力损失、分离空间内的压力损失和溢流管内的压力损失。切向进口的旋流分离器进口压力损失非常小,相比于其他压力损失可以忽略;分离空间内的压力损失主要包括分离空间限制旋流场的损失和分离器壁面的摩擦损失。

图2是不同入口管下倾角度的柱状旋流分离器的压力损失曲线。由图2可知,压力损失随下倾角度的增加先急剧降低后缓慢降低。这是因为随着入口管下倾角度的增加,气流在分离空间内的旋流速度(切向速度)减小,湍流黏性应力能量损耗和壁面摩擦损失减小,造成了压力损失的降低。

图2 不同下倾角度的压力损失

4 结论

(1)柱状旋流分离器的切向速度呈Rankine涡特征,由靠近壁面的准自由涡和轴心位置的准强制涡组成。在准自由涡区域,切向速度从壁面处沿径向向内呈现逐渐增大的趋势;在准强制涡区域,切向速度从轴心沿径向向外迅速增大。准强制涡所包围的区域称为“涡核”,切向速度最高点的包络面就是该涡核的边界,而切向速度最高点即准自由涡区域和准强制涡区域交汇的径向位置。

(2)入口管的下倾造成分离器等高度截面上最大切向速度值的减小,同时增加了分离器内部流场的不均匀性:切向速度最低点位置沿轴向发生摆动,不同下倾角度摆动的方向和幅度不同;涡核边界往入口管的对面方向发生了摆动,摆动幅度随下倾角度的增加而增大。

(3)入口管的下倾使分离器内部压力分布的对称性变差,压力分布的扭曲程度随下倾角度的增加而增大。

[1]金向红,金有海,王建军,等.轴流式气液旋流分离器内气相流场的数值研究[J].高校化学工程学报,2009,23(5):748-755.

[2]宋健斐,魏耀东,时铭显.旋风分离器内流场的非轴对称性特点[J].过程工程学报,2004(z1):562-566.

[3]宋健斐,魏耀东,时铭显.蜗壳式旋风分离器气相流场的非轴对称特性的模拟[J].化工学报,2006,56(8):1397-1402.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.11.023

基金论文:国家863计划项目“深水油气勘探开发技术与装备”(2012AA09A213)。