联合站老化油处理工艺的改造

2014-03-21沈弼龙

沈弼龙

中国石油西南油气田分公司勘探事业部

联合站老化油处理工艺的改造

沈弼龙

中国石油西南油气田分公司勘探事业部

某联合站决定进行老化油单独处理工艺流程改造,即将老化油从系统中分离出来进行单独处理,避免对正常原油生产造成影响;同时,对其进行单独加热、加药,使其物性向有利于脱水方面改变。该方案实施后电脱水器运行平稳,经压力沉降罐热化学脱水后,净化原油的含水率控制在0.3%以下,解决了老化油回收处理工艺中存在的弊端,彻底消除了老化油处理过程中对电脱水器的影响,可大大提高电脱水器的负荷率。该工艺技术在某联合站投产运行半年以来,累计回收原油39 051 t。

老化油;电脱水器;单独处理;加热;加药

1 设计原则

油田进入聚驱开发阶段,采出液中聚合物含量不断升高,导致黏度也随之升高,同时硫化物含量明显增多,受油水乳化程度增强以及硫化亚铁等因素影响,电脱水器电极导电性增强,对脱水站的电脱水器电场冲击较大,造成原油脱水困难。

某联合站决定进行老化油单独处理工艺流程改造,即将老化油从系统中分离出来进行单独处理,避免对正常原油生产造成影响;同时,对其进行单独加热、加药,使其物性向有利于脱水方面改变。

主要设计原则包括:①简化工艺流程,提高各种设备运行效率;②合理利用原有设备,做到物尽其用,控制投资规模,降低生产运行费用,提高经济效益;③整体布局紧凑、合理,并符合设计规范及要求。

2 改造内容

2.1 流程改造

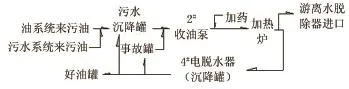

在保留原污油处理流程的情况下,脱水站及污水站系统的老化油从系统中分离出来,由收油泵连续收油,经加热炉升温后,进入到沉降罐进行热化学脱水处理。脱水合格后的原油进净化油缓冲罐,若脱水后的指标没有达到要求,就进入到事故罐,再经收油泵提升到加热炉加热,重新进行热化学脱水处理。改造后的老化油处理流程如图1所示。

图1 改造后的老化油处理流程

2.2 设备改造

(1)某脱水站电脱水器共有6台,处理能力为9 136 t/d。通过产量分析预测后认定电脱水有一定剩余能力,因此本次设计将已建的电脱水器改造成热化学处理老化油的沉降设备。

(2)由于老化油中硫化物含量明显增多,油水乳化性增强,在原有的脱水温度条件下处理老化油无法达到有效的破乳效果。因此新建1台相变高效加热炉以保证脱水效果。

(3)为保证收油的连续性,将大排量的收油泵改造为小排量收油泵,避免污油老化。

(4)针对老化油中硫化亚铁及其他杂质含量高、油品质量较差的特点,在处理工艺中新建1套加药装置,使药剂直接作用于老化油中,提高老化油处理效率,降低老化油处理费用。

2.3 新建管线

在收油泵与相变高效加热炉之间及相变高效加热炉与4#电脱水器之间各新建一条管线。经计算选择管径为Ø89 mm×3.5 mm的管线即可满足要求。

2.4 平面布置改造

充分利用加药间及加热炉操作区的空间,布置加药装置及加热炉,做到工艺流程合理,施工生产方便。

2.5 电气设施改造

收油泵配套采用了变频器,不但控制电机的转速,降低了设备的故障率,节电效果显著,而且实现了电机的软启动,延长了设备的使用寿命,避免了对电网的冲击。电机在低于额定转速的状态下运行,减少了噪音对环境的影响。其具有过载、过压、过流、欠压、电源缺相等自动保护功能。

3 设计过程优化

3.1 新建单独加热、加药流程

改造前,由于收油泵排量大,且为间隙收油,污油老化严重,硫化物含量高,经常对脱水电场造成冲击,致使电脱水器运行不平稳。回收的老化油造成脱水质量变差,严重影响下游污水处理,造成水质变差。回收的老化油与“好油”统一进入系统,造成少量污油影响“好油”正常脱水,给生产管理带来极大的困难。

采用分开、独立式热化学处理老化油工艺后,使脱水污水处理系统达到良性循环。不但减小下游污水处理的难度,保证了水质,同时污水系统中的含油量降低,又使老化油进一步减少,降低了对脱水系统的影响,使整个地面系统能够良性循环。

3.2 形成一套稳定有效处理老化油的技术体系

(1)利用站内原有的电脱水器设备,将其改造为热化学处理老化油的沉降设备,同时新建1台真空加热炉和1套加药装置,采用热化学沉降方式对老化油进行加热处理。

(2)对工艺流程进行改造,采用小排量收油泵连续收油,污油回收量设计为200~480 m3/d,确保整个系统不间断运行,延长了老化油处理时间,有助于污油含水达标。

(3)对所处理的老化油进行单独加药,确保处理效果。

(4)考虑运用分开、独立式热化学处理老化油工艺技术对老化油进行单独处理时,脱除后的原油含水会由于来油含水不稳定而出现波动现象,造成系统中的原油含水超标,在流程改造中增加回流工艺,当脱除后的原油含水超标时,通过回流工艺将含水超标的原油输回至系统进行重复处理,来保证原油含水不超标。

(5)在流程改造时,充分考虑该项技术的灵活适应性,增加了老化油回游离水系统脱除的流程,当老化油热化学单独处理设施出现故障时,仍能保证老化油的正常处理。

4 实施效果

改造前,某脱水站收油泵每次启运10 min(约12 m3/h)时,电脱水器就开始波动,电流上升,此时需要人工控制收油泵的出口阀门,否则电脱水器出现跳闸现象。由于电脱水器波动较频繁,只能将收油泵停运,久而久之,联合站内污水沉降罐内的污油老化程度加剧,处理难度也随之加大。

2010年2月4日正式投产使用收油工艺改造流程。该站老化油采取单独连续回收和处理,加药量为18~22.2 kg/d。当加热炉温度控制在55~70℃之间,处理后油含水不高于0.3%,最小时为0.09%;当加热炉温度在45~55℃之间,处理后油含水高于0.3%,最高时达到1.6%。通过现场试验数据可以初步确定,加热炉出口温度范围为55~65℃时较为合理。

该方案实施后电脱水器运行平稳,经压力沉降罐热化学脱水后,净化原油的含水率控制在0.3%以下,解决了老化油回收处理工艺中存在的弊端,彻底消除了老化油处理过程中对电脱水器的影响,可大大提高电脱水器的负荷率。

5 经济效益分析

该工艺技术在某联合站投入运行半年以来,老化油回收处理工作进展顺利,且原油生产脱水器运行平稳,从而保证了该站外输油产品质量和平稳输油,累计回收原油39 051 t。

改造后外输油质量合格,污水水质明显好转,达到油田公司指标,使脱水、污水等系统处于良性循环,同时减轻了岗位员工的劳动强度。

6 设计指导意义

随着聚合物驱开发规模的逐步扩大,采出液中聚合物含量不断升高,特别是在回收老化油时情况尤为严重,导致电脱水器经常“跳闸”,且恢复生产的难度大,严重影响了正常原油生产和外输油质量。在满足安全性、功能性条件下,通过对工程方案和技术经济进行比选,确定利用站内原有的电脱水器设备,将其改造为热化学处理老化油的沉降设备,并新建1台真空加热炉和1套加药装置,采用热化学沉降方式对老化油进行加热处理。

在某脱水站老化油单独处理工艺改造工程设计过程中,从现有联合站的工艺流程、技术现状、处理能力等因素出发,建立了一套符合某地区情况的老化油处理工艺标准。目前,按照某脱水站老化油处理工艺改造的模式,已对其他5座联合站进行老化油处理工艺改造,其中3座联合站已投产使用,运行稳定,各项指标均达到设计要求。

(栏目主持 李艳秋)

10.3969/j.issn.1006-6896.2014.8.017