基于AFV技术的变结构体参数化设计方法研究

2014-03-21米彩盈

刘 广,米彩盈

(西南交通大学机械工程学院, 四川 成都 610031)

传统CAD技术只是简单组合几何元素以构造产品,由于元素之间缺乏约束且不包含设计过程,设计者难以再次更改模型,无法满足机械产品开发中大量重复设计的需求,成为企业提高设计效率的瓶颈。参数化设计技术[1]利用约束构造产品几何轮廓,通过尺寸为变量驱动完成设计,旨在重用已有设计信息快速重构产品来提高设计效率,支持企业参数化库的建立以方便当前设计的后续利用。据参数化库内已有设计与当前设计的拓扑结构形式异同,可将参数化设计分为定结构体设计(尺寸变异)及变结构体设计(拓扑变异)[2]。

参数化设计技术可较好地适应尺寸变异,拓扑变异则一直是参数化设计中的难题。传统的参数化设计方法有尺寸驱动[3]、模块化设计[4]和程序驱动[5],其中模块化参数化设计方法在一定范围内满足了变结构体设计的需求,但灵活度不足,难以支持新型结构设计。并且,CAD应用平台的多样性也为参数化技术的应用带来挑战。由此,本文提出基于AFV(Abstract-Fuse-Verification)技术的变结构体参数化设计方法,并利用AFV技术对UG进行二次开发[6-7]以实现参数化。AFV技术能提高设计效率,适应变结构体设计且支持平台切换。

1 传统参数化设计方法

传统的参数化设计方法有尺寸驱动、模块化设计和程序驱动。

尺寸驱动是假设新旧设计之间的拓扑结构基本不变,变化的只是尺寸值,并将各个尺寸变量化,用户只需赋予各个变量数值便可驱动新的设计。尺寸驱动完全依赖于手工建立的模板库,只需输入各尺寸变量值便可在现有模板基础上快速更新尺寸驱动生成系列产品,使得设计者无需进行大量的重复设计。尺寸驱动只考虑尺寸值的变化忽略了拓扑结构的改变,决定了此方法不能适应在模板基础上发生拓扑结构变化的设计,即无法完成变结构体零件设计。尺寸驱动只适用于模型标准化程度高或造型过程复杂、可变参量少的设计。

模块化设计证实了新旧设计之间存在的结构变化。将结构形式没有变化的部位提取出来,作为一个公有的部位,放在主函数中;将结构形式变化的部位分别提取出来,作为某一结构类型的私有部位,放在不同的子函数中;然后通过选择语句来调用各个子函数,实现不同的组合[4]。较尺寸驱动具有一定的灵活性,可以在“私有部位”实现变结构体设计。同时,模块化库的可拓展性不足,软件用户无法自行添加“私有部位”至模板库,仍需软件开发人员进行后续维护以完成添加,增加了维护成本;模块化分基于大量现有设计资源以提取公、私有部位定义,一旦新型设计不满足此定义模块化便不再适用,灵活性仍不足,难以满足变结构体零件设计。

程序驱动法参数化,由程序实现建模过程,不依赖于任何模板。程序驱动法建模实质为调用一系列CAD API函数的过程,API函数的实参为用户指定值或程序计算值。程序驱动法建模的灵活性强,理论上可以实现任何结构的参数化设计,支持变结构体零件设计;无需模型库的支持,便于程序的移植,但程序设计工作量大,设计周期长。

2 AFV技术介绍

2.1 AFV技术的提出

为改善传统参数化设计方法在变结构体设计中的不足,本文提出了两种解决方案,一种是基于特征的组合;另一种是基于草图的AFV技术。

基于特征的组合类似于装配体的生成过程,由于特征包含了线、面和体的信息,几何信息管理较为复杂。AFV技术只需管理线的信息,对于结构相对简单的零件设计,基于草图的AFV技术可以满足设计要求,且具有简单可靠的信息管理,可显著减少编程工作量,降低设计成本。

AFV技术与模块化设计较相似,但二者存在差异。模块化设计将结构形式无变化的部位提取出来,作为公有的部位,将结构形式变化的部位分别提取出来,作为某一结构类型的私有部位,然后通过选择调用实现不同的组合[4]。在新设计中,公有部位可能会发生变化,这种主观地划分公有和私有部位有碍于新型零件的设计。AFV技术未区分公有和私有部位,将所有部位的设计都视为可变的,极大地提高了设计的灵活性。此外,传统的模块化设计未能很好地支持私有部分数据库的拓展,即模块化设计的结果只是在软件设计之初已有设计库中模板的组合;AFV技术Fuse(融合)过程的设计是抽象的,不依赖于任何现有模板,可识别用户添加的任何新模板,模板库有良好的可拓展性。

2.2 AFV技术的原理

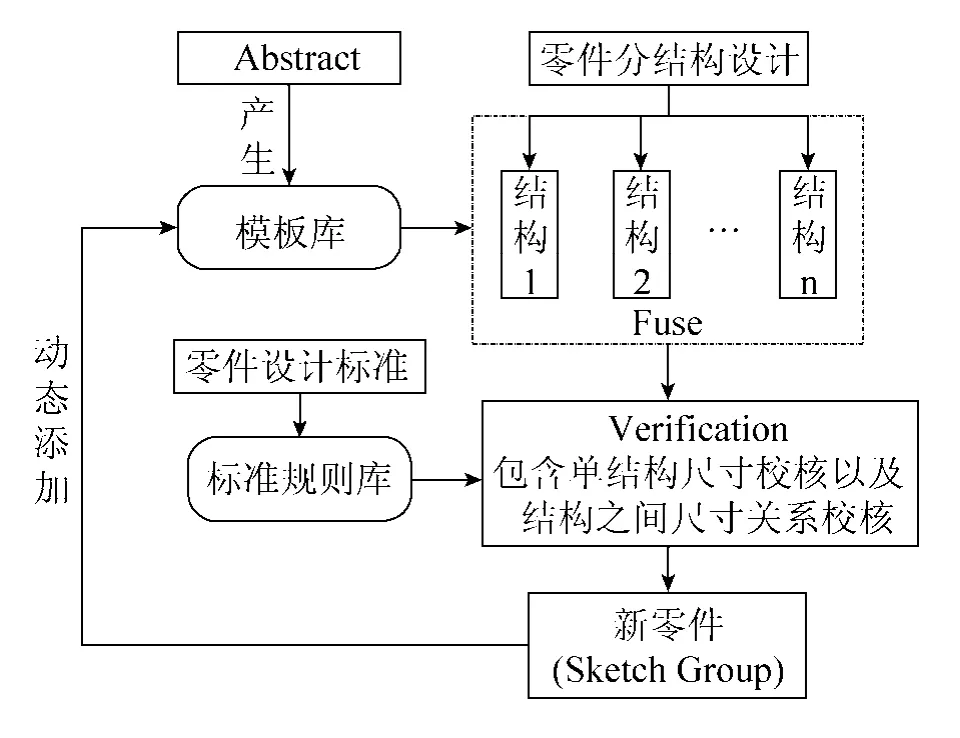

AFV技术的工作过程主要分为3个步骤:Abstract(抽象),Fuse(融合),Verification (校核),如图1所示。

(1) Abstract:完成了零件基本结构的提取,可按外形或功能抽象为不同的部位,再以草图(或者Sketch Group)形式表达,最终形成模板库。

对于同系列不同型号的零件,其结构存在相似性。将只存在细微差异的零件保存为独立模板,模板数据库便会显得过于庞大。但若按照功能和外形从零件提取出结构模板,可减少模板数量,简化数据库维护。

图1 AFV技术原理

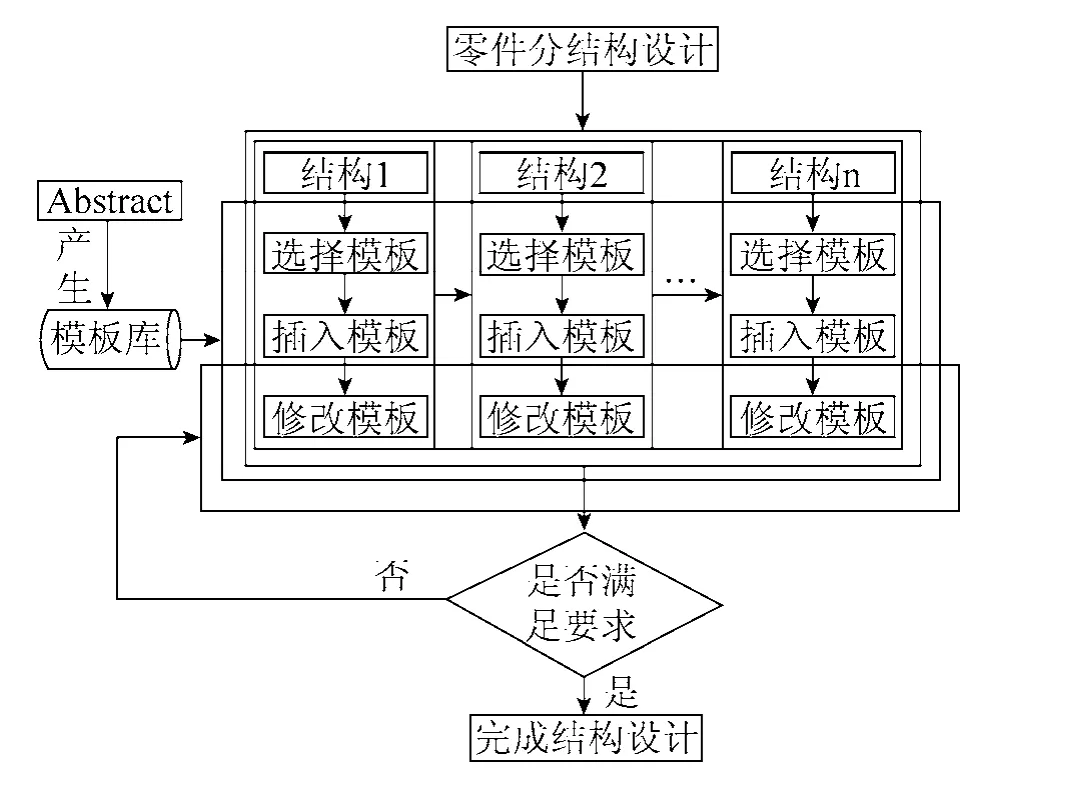

(2) Fuse:在Abstract建立的模板数据库基础之上,Fuse完成两部分的工作:组合和修改。Fuse的工作过程如图2。

组合完成了用户意愿下零件抽象结构的组合,可根据设计需求按任意方式组合抽象结构;修改则使得软件辅助设计过程变得更人性化,可以删除已有结构或者插入新结构,还能以颜色区分不同结构以方便用户观察。

图2 Fuse的工作过程

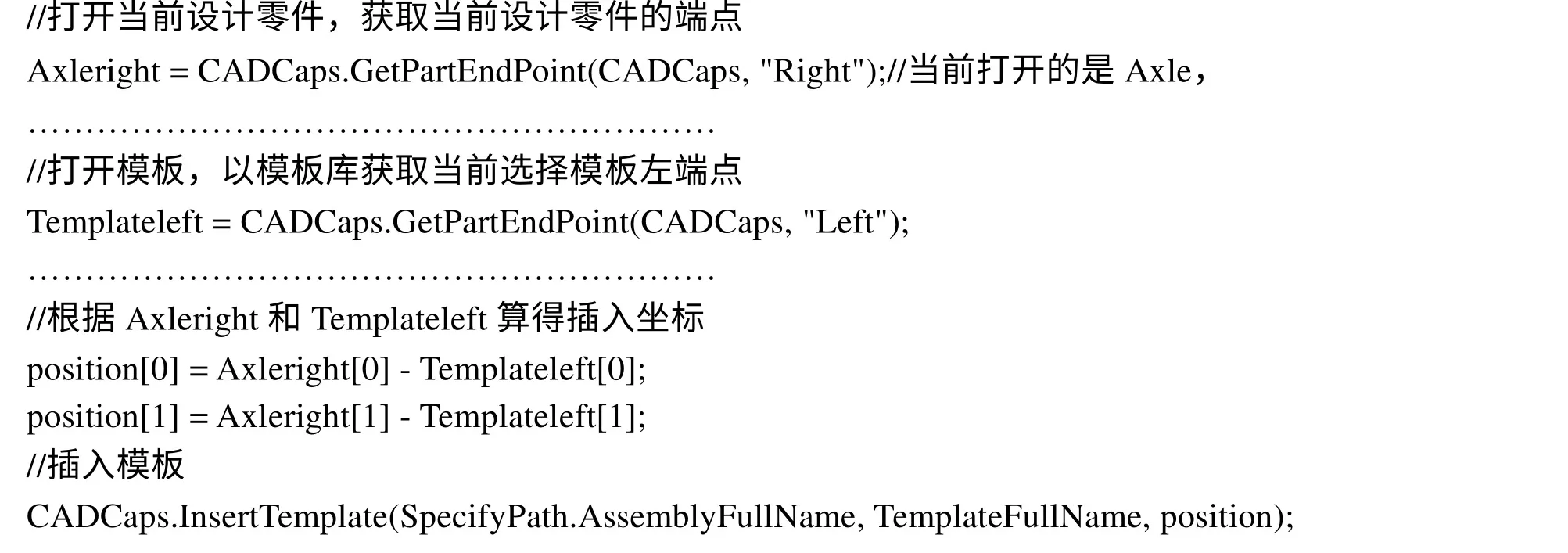

对模板的组合和修改针对的是所有模板,不依赖于任何具体模板,可以适应新模板的添加,满足了对模板库的实时扩充需求。Fuse的关键代码如下:

插入模板:

删除模板:

(3) Verification:各行业对其零件提出了相应的设计规范,Verification利用相关规范的准则来判断当前设计是否合理。Verification建立了相应标准的规则库。例如:在铁道车辆车轴结构设计中,根据文献[8-9]要求,在轴箱轴承内端面处对应的轴颈处需设计一个非常平缓的应力释放槽(深度为0.1~0.2 mm)。Verification的过程:首先为抽象结构指定功能(轴颈),再从规则库调用与轴颈相关函数判断当前尺寸设计是否合理。

另外,尺寸的大幅变化也可能导致拓扑变异的产生,Verification从工程应用的角度判别当前设计的合法性。

AFV技术不仅可以充分利用已有设计资源,而且可以很好地适应新结构设计的需求,进而提高设计效率和设计的灵活度。

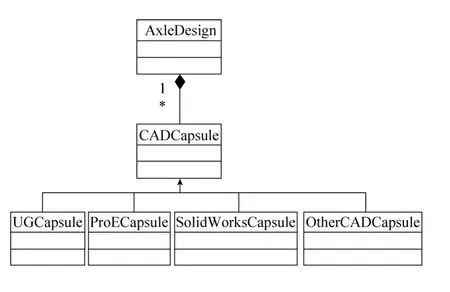

2.3 AFV技术的类设计

一个软件项目在其生命周期之内,其维护所消耗的费用是原始开发的两倍左右[10]。任何一个系统在开发完成之后都需要进行相应的维护,以修复原有设计漏洞及适应新的需求。

可插入性有利于软件维护,可插入性是指不同类拥有相同接口,从类之间的转换不会导致系统发生故障,提高系统的适应性。

图3 类结构设计

为提高铁道车辆车轴插件的可维护性,应在设计之初对系统的可变因素加以封装。企业应用的CAD平台各不相同,插件需提供常用三维设计平台下的功能拓展,如Pro/E,AutoCAD以及SolidWorks等。

图3为插件的类结构,抽象类CADCapsule是常见CAD平台(UG,Pro/E及SolidWorks)的抽象接口,AxleDesign类对任何CAD API的调用都是通过抽象类CADCapsule完成的。类CADCapsule为其他类对象调用常见CAD平台API提供了统一的接口,用户可方便切换CAD平台以及添加其他CAD平台,从而满足本系统可插入性的要求。

AxleDesign类对实现类(UGCapsule,ProECapsule和 SolidWorksCapsule)的调用是通过CADCapsule间接完成的,可去除AxleDesign类和实现类的直接联系,降低了模块之间的耦合,保证了本系统的灵活性。

3 车轴参数化设计

车轴作为铁道车辆的关键承载部件之一,文献[8-9]对其结构和强度提出了明确要求,在设计方案达标之前存在着大量的重复设计。为提高设计效率,开发了铁道车辆车轴设计插件。

车轴的种类繁多,若为各型号车轴提供设计界面及模板,加大了界面设计的工作量,且不能提高数据库的利用率;其最大的缺陷为仅能尺寸驱动生成现有结构形式的车轴,且难以适应新结构的车轴设计。采用AFV技术,可以避免上述缺陷。

3.1 设计方法

本文车轴设计的基本思路是概念设计-细节设计-尺寸校核。概念设计完成车轴功能性的结构设计,设计车轴结构的拓扑关系。细节设计完成车轴上安装零部件区域的局部结构设计,采用函数CADCapsule.UpdateSize()驱动尺寸参数化模型技术,实现尺寸驱动概念设计模型。尺寸校核用以判断当前车轴是否满足文献[8-9]对非动力车轴和动力车轴的设计要求。

传统的参数化设计难以适应新产品的更新设计,由AFV技术引入概念设计可改善参数化设计拓扑结构的可变性,提高了插件的灵活性。

3.2 插件的工作流程

在UG平台下,获取用户的设计要求,读取模板库模板并加以组合完成概念设计。在概念设计(拓扑结构设计)和细节设计(尺寸驱动)的过程中,调用UG API接口函数完成UG交互界面下的相应功能,如拉伸,旋转等。在模型确定之前调用基于文献[8-9]的尺寸校核函数判断车轴各局部结构是否合理。模型生成之后,用户可以将当前设计存入模板库,以便后续设计和强度分析使用。

3.3 设计过程

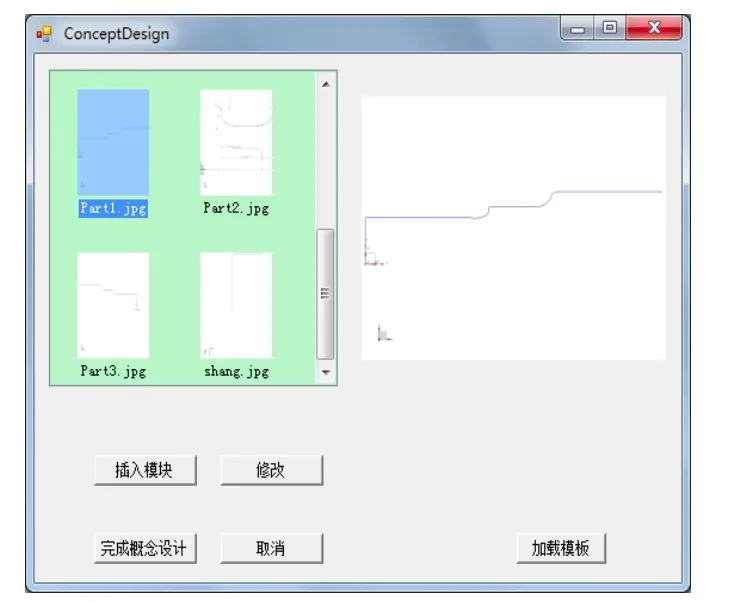

基于各类车轴结构,用户提取公共典型结构存储于模板库;如图4界面,图形列表控件读取模板库信息,以图形方式方便用户选择并插入模板至当前设计的车轴中,以充分应用Abstract得到的模板库,提高设计效率。

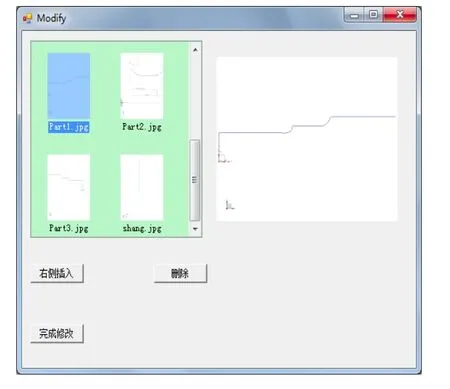

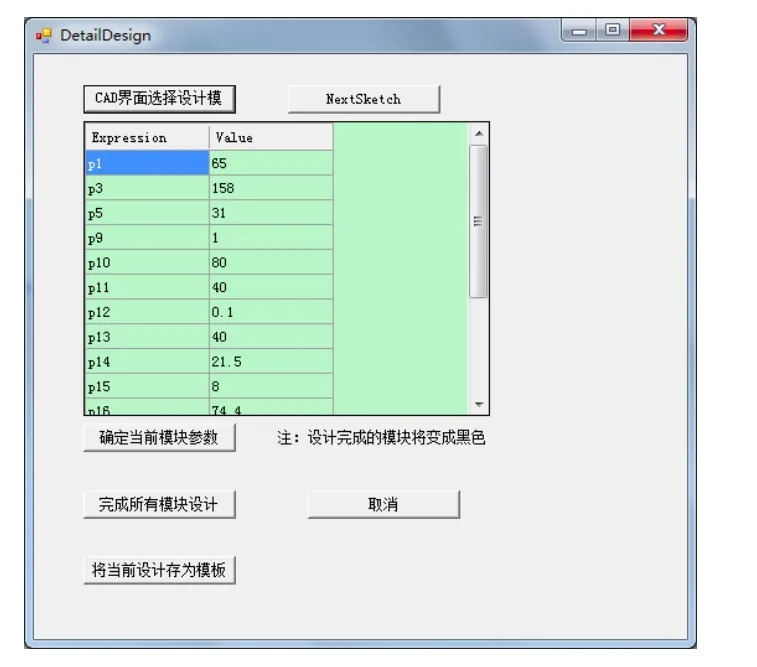

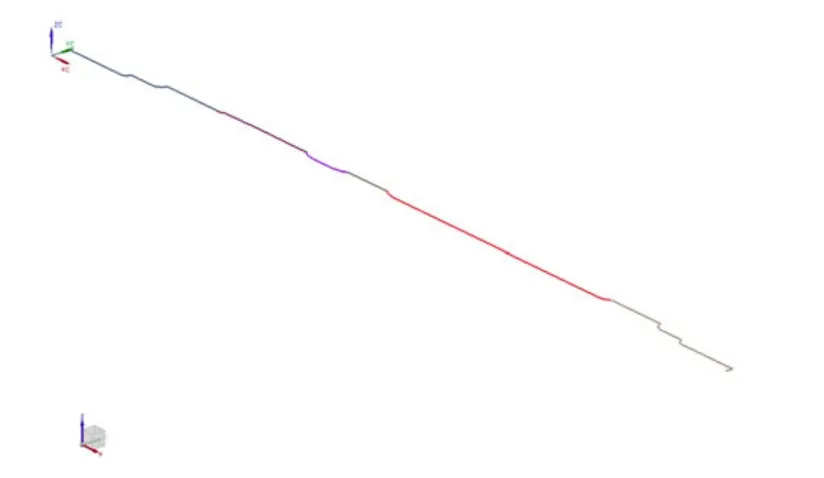

Fuse:如图4界面,“插入模块”可实现模板的从左至右堆叠,在如图5界面,可以修改当前零件中模板的组合方式,完成概念(结构)设计;如图6界面,可修改各个模板的结构尺寸以实现细节(尺寸)设计。在Fuse过程中,程序以颜色区分不同模块(如图7),可视化Fuse过程。

图4 Concept Design

图5 Modify Design

Verification:用户在确认如图6界面尺寸数值后,程序将校核各尺寸值,判断是否产生非法拓扑变异,及是否满足文献要求,若满足要求,则生成车轴实体模型,如图8。

图6 Detail Design

图7 草图融合结果

图8 车轴实体

4 结论

综合本文的分析,可以得出以下结论:

(1) AFV技术不仅克服了现有参数化设计方法在变结构设计中的不足,且具有传统技术高效的优点。

(2) 抽象模板库的建立使得AFV技术可以充分利用已有的设计资源,基于现有资源快速完成产品设计;模板库良好的可拓展性支持用户自行添加新型模板且无需修改代码,降低了维护成本,且为AFV技术的高效灵活应用提供了基础。

(3) AFV技术摒弃了传统模块化设计中“公有部位”、“私有部位”的定义,将结构的任何部位设计均视为可变,为用户自定义模块的划分提供了基础,提高了设计的灵活性,可较好地适应变结构体设计。

(4) 基于类的设计,在设计之初对系统的可变因素加以封装,便于实现本插件在不同CAD平台间切换。

[1]于红英, 李 硕, 王 强.汽轮机凝汽器圆弧形水室参数化设计关键技术[J].哈尔滨工业大学学报, 2013,45(11): 31-38.

[2]石 峰, 张永清, 娄臻亮.参数化CAD系统的关键技术研究[J].工程图学学报, 2001, 22(2): 7-14.

[3]曲 楠, 韩 庆, 钟小平.基于CATIA二次开发的翼面结构参数化设计[J].计算机工程与设计, 2013, 34(7):2580-2584.

[4]胡乙钦, 米彩盈.变结构体参数设计的一种新方法[J].机械设计与制造, 2011(5): 46-48.

[5]吴伟伟, 唐任仲, 侯 亮, 王正肖.基于参数化的机械产品尺寸变型设计研究与实现[J].中国机械工程,2005, 16(3): 32-36.

[6]王 姝, 汪文虎, 裴景东.基于参数化模板的压气机树脂叶片成形工装设计[J].铸造, 2013, 62(6): 523-528.

[7]谢 崴, 王高潮, 魏 科.UG二次开发在叶片锻模设计中的应用[J].热加工工艺, 2013, 42(11): 111-114.

[8]European Committee for Standardization.EN13103 railway application-wheelsets and bogies-non- powered axles-design method [S].Brussels: European Committee for Standardization Management Center, 2009.

[9]European Committee for Standardization.EN13104 railway application-wheelsets and bogies-powered axles-design method [S].Brussels: European Committee for Standardization Management Center, 2009.

[10]阎 宏.Java与模式[M].北京: 电子工业出版社, 2002:34-120.