电渗析浓水的光电催化氧化处理工艺技术

2014-03-20谢陈鑫李肖琳张艳芳

赵 慧,谢陈鑫,李肖琳,秦 微,张艳芳

(中海油天津化工研究设计院,天津 300131)

在循环水系统运行中,为保持循环水水质,要进行必要的排污。随着浓缩倍数的不断提高,排污量不断减少,水中各类物质的停留时间都随之延长,循环水中有机物的含量也不断提高[1]。某石化厂循环冷却水系统,目前浓缩倍数为5 倍。循环水排污水中含有大量盐类,还含有一定量的水质稳定剂,这些水质稳定剂成分复杂,产生的COD 可能会超过排放标准[2]。针对此排污水,目前常用的处理方法有电絮凝法[3]、RO 膜法[4,5]、电渗析法[3]、芬顿试剂法[1]等。其中,电渗析技术由于具有在难溶盐超饱和工况下的运行能力和在苦咸水脱盐中的应用经验[6]而被广泛应用[7]。

由于电渗析工艺具有较高脱盐率[7],从而导致其浓水水质差,回用技术难度大,通常直接排放[8]。在前期研究工作的基础上,采用电渗析和光电催化氧化组合处理工艺对循环水排污水进行了试验,最终实现电渗析淡水回用于循环冷却水系统,电渗析浓水经光电催化氧化反应处理后达标排放。光电催化技术通过施加偏电压,将催化剂表面的光生电子移至外电路,减少“电子-空穴”对的复合率,从而使空穴在光催化剂表面累积,实现对有机污染物的催化氧化降解去除。该技术对有机污染物的降解效率较高,并且在光电氧化和电催化氧化体系中均检测到有一定量的活性氯产生[9]。光电催化氧化法已经被广泛地应用于催化降解染料、酸、醇和酚类等有机污染物,是一项具有广泛应用前景的新型水污染处理技术[10]。

电渗析装置在石化公司现场进行试验,本文重点关注光电催化氧化反应器对电渗析浓水的工艺条件及处理效果。

1 材料与方法

1.1 试验装置

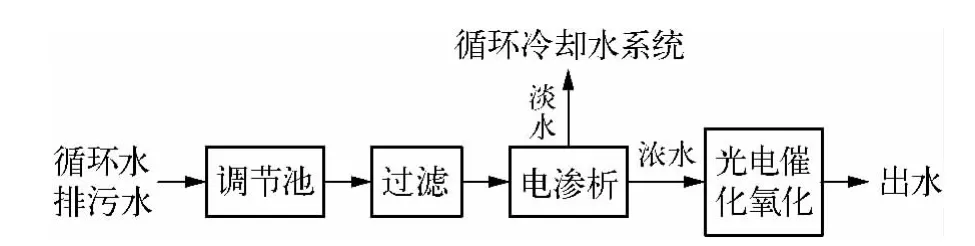

天津某石化厂循环水系统,排污水经调节池、过滤、电渗析后,产水送入循环冷却水系统,浓水进入光电催化氧化反应器进一步处理,如图1、图2 所示。

图1 工艺流程示意图Fig.1 Schematic Diagram of Process

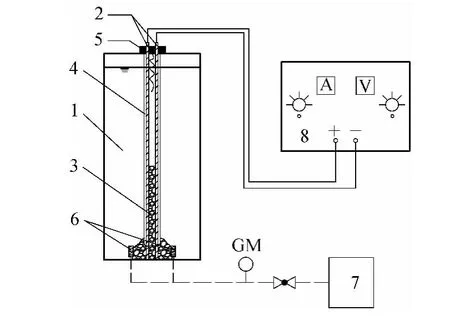

图2 光电催化氧化反应器Fig.2 Photoelectrocatalytic Oxidation Reactor

自制光电催化氧化装置的总有效容积为5 L,外形尺寸为150 mm ×150 mm ×300 mm(长× 宽×高);催化剂于反应器底部及DSA 电极板中央。

催化剂采用α-氧化铝或二氧化硅中的一种或多种为载体,表面负载二氧化钛、硫化镉、氧化铁、二氧化锰中的一种或多种物质构成[11]。

DSA 电极材料采用钛基材表面固载贵金属物质制备而成,贵金属物质采用铂、钌、铱、铷、锆等氧化物中的一种或多种物质构成[11]。DSA 电极板外形尺寸为140 mm ×140 mm ×150 mm(长× 宽×高),间距0.5 cm,总计四块。

电催化氧化装置内设紫外灯(365 nm)一只,购于天津市蓝水晶净化设备技术有限公司。

直流稳压电源(3 030 DN)购于固纬电子江苏有限公司。

1.2 废水水质和水量

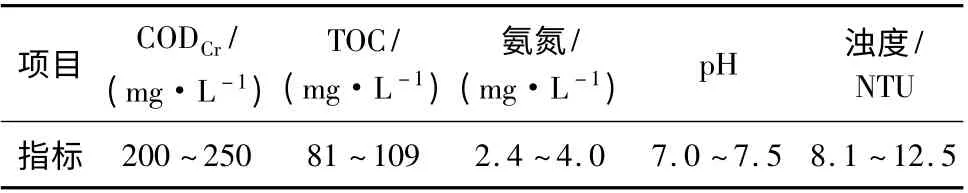

试验原水取自某石化厂循环冷却系统经电渗析处理的浓水,水质情况如表1 所示。试验设计水量为2.5 L/h。

表1 电渗析处理的浓水水质Tab.1 Water Quality Treated by Electrodialysis

1.3 试验方法

现场循环水排污水经过调节、过滤和电渗析处理后,取电渗析浓水,置于实验室的进水罐内,由泵提升进入光电催化氧化反应器内进行充分反应,去除其中的有机和无机污染物后,废水自流排出。

1.4 分析方法

COD[12]采用重铬酸钾法测定;氨氮[12]采用纳氏试剂比色法测定;浊度采用HACH 公司2100P 浊度计测定;pH 采用玻璃电极法测定;TOC 采用岛津TOC 在线分析仪测定。

2 试验结果与讨论

2.1 工艺条件

前期大量试验表明光电催化氧化反应器的外加电压为15V、极板间距为0.5 cm、水力停留时间为2 h对电渗析浓水,具有较好的处理效果。试验过程中,进水CODCr为200 ~250 mg/L、TOC 为80 ~109 mg/L、氨氮浓度为2.4 ~4.0 mg/L。

2.2 光电催化氧化反应器对排污水COD的处理效果

图3 考察了COD 经光电催化氧化反应后的进出水变化。稳定运行阶段,进水CODCr为200 ~250 mg/L,经过光电催化氧化装置处理后出水CODCr稳定在50 mg/L 以下。

图3 光电催化氧化装置处理排污水的COD 的变化及去除率Fig.3 Changes of CODCr and Removal Rates of COD Treated by Photoelectrocatalytic Oxidation Device

试验采用光电催化氧化处理装置对循环排污水进行处理。由图3 可知在20 d 的连续试验中,进水CODCr平均值为228.4 mg/L,出水CODCr平均值为47.6 mg/L,满足GB 8978—1996 中的一级排放标准要求(CODCr不大于60 mg/L)。

2.3 光电催化氧化反应器对排污水TOC 的处理效果

TOC 是以碳的含量表示水体中有机物总量的综合指标。通常情况下,对于特性水质,TOC 与COD 呈线性关系[13]。COD 的标准分析方法是重铬酸钾滴定法,该法测定成本高,还易造成二次污染。相比之下,TOC 测定具有操作简便、快速,无二次污染的优点[14,15]。因此,本文在以COD 为主要检验指标的同时,对进出水的TOC 进行了测试。

由图4 可知进水TOC 为80 ~109 mg/L,平均值为92 mg/L。经过光电催化氧化装置处理后出水TOC 为15 ~26 mg/L,平均值为20 mg/L;COD 与TOC 之间平均呈现2.5 倍系数关系。

图4 光电催化氧化装置处理排污水的TOC 的变化及去除率Fig.4 Changes of TOC and Removal Rates of TOC Treated by Photoelectrocatalytic Oxidation Device

2.4 光电催化氧化反应器对排污水氨氮的处理效果

进水氨氮的平均浓度为2.91 mg/L,可处理至0.51 mg/L,平均去除率82.30%,结果表明光电催化氧化技术对氨氮有很好的去除效果,具体如图5所示。

图5 光电催化氧化装置处理电渗析浓水的氨氮的变化及去除率Fig.5 Changes of Ammonia Nitrogen and Removal Rates of Ammonia Nitrogen Treated by Photoelectrocatalytic Oxidation Device

2.5 光电催化氧化反应器对排污水电导率的处理效果

平均进水电导率为822 μs/cm,平均进水电导率为816 μs/cm,基本无去除率。由图6 可知光电催化氧化技术对水体中的盐分无明显去除。

图6 光电催化氧化装置处理电渗析浓水电导率变化Fig.6 Changes of Conductivity Treated by Photoelectrocatalytic Oxidation Device

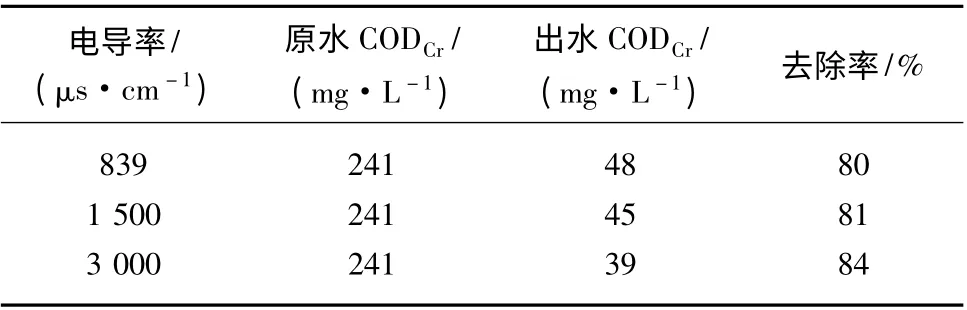

水体中电导率变化对COD 去除率的影响,如表2 所示。

表2 电导率变化对COD 去除率的影响Tab.2 Effect of Conductivity on Removal Rate of COD

试验结果表明通过投加NaCl 改变原水的电导率后,COD 去除率随电导率的增加而提高。

2.6 机理讨论

(1)光电催化氧化过程中,主要发生如下历程。

光致电子-空穴对的产生[16]:

同时,O2-·、HO2·等活性基团均参与污染物的降解反应,污染物在光电催化氧化单元内彻底氧化。

光催化氧化技术是利用光化学法产生羟基自由基等多种强氧化剂从而将有机污染物彻底氧化为无机小分子,光照射到催化剂表面产生光生空穴,将吸附在催化剂表面的OH-和H2O 氧化成氧化性很强的·OH,从而迅速降解有机物。但光催化氧化法存在光生电子-空穴对的复合。因此任何减缓复合过程的因素都将提高光催化氧化活性[17]。

电催化氧化技术通过阳极产生强氧化剂降解有机物,使污染物在电极表面上直接氧化或者利用电极表面产生的活性物质发生氧化反应从而达到去除污染物的目的。而光电催化氧化法引入了外加电压,促使光生电子-空穴对移向电极,同时电解水副反应产生的大量活性氧可作为光生电子俘获剂,从而提高了光子利用率。光催化氧化和电催化氧化过程的耦合产生了一定的协同作用[18],促使光电催化降解过程具有更高的降解率。实现了两种高级氧化技术的集成和优势互补,同时也实现了有机污染物的毒性脱除,避免了高毒性有机物质的累积。通过光电催化氧化作用可以将长碳链大分子的聚合物类水处理药剂降解成无毒害的小分子无机类物质[17]。

(2)在阳极表面,NH4+离子被光生空穴或·OH氧化分解为NO2-和NO3-,接着NO2-和NO3-被溶液中的光生电子还原成N2[19]。

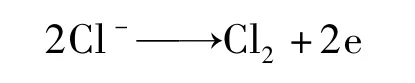

(3)在氯离子存在情况下,阳极将发生以下反应:

同时发生的化学反应

或

这些具有氧化作用的含氯物质(Cl2、Cl·及OCl-)及羟基自由基(·OH)共同与有机污染物反应,使其氧化分解。

该石化厂循环水排污水中投加了阻垢剂、分散剂、示踪剂以及杀菌剂,用以保证系统浓缩倍数达到5 倍以上,上述药剂具有分子量大、难降解等缺点。利用光电催化氧化法处理排污水的试验结果表明,装置具有稳定性好、处理效果优异的特点。

2.7 长周期运行效果分析

通过调整电极板的正负极接线(调整周期为1次/2 h),维持每天运行时间为9 h,控制水力停留时间2 h,稳定运行一个月后,光电催化氧化反应器对电渗析浓水的处理效果依然满足排放标准,进水CODCr为200 ~250 mg/L,出 水CODCr为41. 5 ~53.2 mg/L。

2.8 经济效益分析

光电催化氧化处理电渗析浓水耗电为3 元/t 水(电费以0.8 元/度电计)。

3 结论

(1)采用电渗析与光电催化氧化组合工艺处理循环水排污水,实现电渗析淡水回用于循环冷却水系统,电渗析浓水达标排放。

(2)通过光电催化氧化工艺实现对电渗析浓水的有效处理,出水达到《污水综合排放标准》中的一级标准。当CODCr、TOC 和氨氮的进水浓度平均为228.4、92 和2.91 mg/L 时,出水浓度平均为47.6、20、0.51 mg/L。

(3)COD 去除率随电导率的增加而提高。

(4)光电催化氧化处理电渗析浓水耗电3 元/t 水。

[1]冯婕,王岽,郦和生. Fenton 试剂氧化-活性炭吸附处理炼油厂循环水排污水[J].化工环保,2012,32(4):343-346.

[2]李学志,张晨霞.膜处理技术用于循环冷却水排污水回用的探讨[J].工业用水与废水,2007,38(5):76-78.

[3]王成,闫岩,李祥舟,等.循环水系统排污水回用工业应用试验[J].石化技术,2003,10(2):49-52,56.

[4]张树国,李栋.反渗透回收循环水排污水工艺中给水pH 的优化[J].水处理技术,2010,36(7):53-55.

[5]徐峰,操家顺,蔡娟.反渗透工艺处理电厂循环冷却排污水[J].给水排水,2004,30(6):40-42.

[6]靖大为. 反渗透系统优化设计[M]. 北京:化学工业出版社,2006.

[7]朱安民,滕厚开,郑书忠,等. 电渗析器处理循环冷却系统排污水的试验研究[J].工业水处理,2012,32(12):22-25.

[8]徐梅生.我国电渗析发展的三十年[J]. 水处理技术,1990,16(2):113-117.

[9]李桂英,安太成,陈嘉鑫.光电催化氧化处理高含氯采油废水的研究[J].环境科学研究,2006,19(1):30-34.

[10]张宏忠,徐泗蛟,王明花,等.TiO2光电催化技术的应用研究进展[J].化工新型材料,2008,36(8):40-42.

[11]谢陈鑫,滕厚开,郑书忠,等. 一种有机磷水处理药剂废水的处理方法:中国,201210452793.1[P].2013-02-27.

[12]国家环境保护总局,水和废水监测分析方法编委会. 水和废水监测分析方法.第四版(增补版)[M]. 北京:中国环境科学出版社,2002.

[13]刘尚超,薛改凤,周敬宣,等.焦化生化外排水COD 与TOC 相关性研究[J].工业水处理,2013,33(4):75-76.

[14]王海英,唐邈,方普杰.地表水TOC 和COD 相关关系研究[J].气象水文海洋仪器,2010,27(2):93-96.

[15]李静.总有机碳(TOC)分析仪在污水监测中的应用[J].河北化工,2010(4):65-66.

[16]刁增辉.李明玉.宋琳,等.新型光电化学协同催化降解结晶紫[J].化工进展,2010,29(6):1148-1153.

[17]王小囡,滕厚开,谢陈鑫,等. 光电催化氧化法降解杀菌剂废水的研究[J].工业水处理,2011,31(5):62-66.

[18]Quan Xie,Ruan Xiuli,Zhao Huimin,et al. Photoelectrocatalytic degradation of pentaehlorophenol in aqueous solution using a TiO2nanotube film electrode[J]. Environmental Pollution,2007,147(2):409-414.

[19]李丹丹,刘中清,颜欣,等.TiO2纳米管阵列光电催化氧化处理氨氮废水[J].无机化学学报,2011,27(7):1358-1362.