鲁村煤矿井底车场钢管混凝土支架支护应用

2014-03-20文增生史春芝

文增生,史春芝

(沂源县鲁村煤矿有限公司,山东 淄博 256104)

0 引言

钢管混凝土支架由空钢管热煨弯曲成巷道所需断面形状,井下现场灌注成型,具有强大支护能力,是同类U型钢支架的4~5倍,施工速度大于U型钢支架[1-4]。钢管混凝土支架的结构设计与施工工艺由中国矿业大学(北京)高延法教授提出,目前已在全国数十个矿井成功应用,取得良好效果[5-8]。其中典型的深井如华丰煤矿,采深1300多米[9];典型的软岩矿井如查干淖尔一号井,粘土含量60%,粘土中蒙脱石含量80%[10]。

沂源县鲁村煤矿位于沂源煤田,矿井始建于1978年,年产量20万t,采用一对斜井开拓。近年来为提高产量投建混合立井,-270m井底车场开掘中遭遇红土岩地层,围岩强度低,岩性较差,导致掘进缓慢,支护特别困难。

该文分析了-270m井底车场围岩地质特征,设计了以钢管混凝土支架为主要措施的支护方案,并进行了钢管混凝土支架承载力计算分析。

1 -270m井底车场地质特征分析

1.1 -270m井底车场平面布置

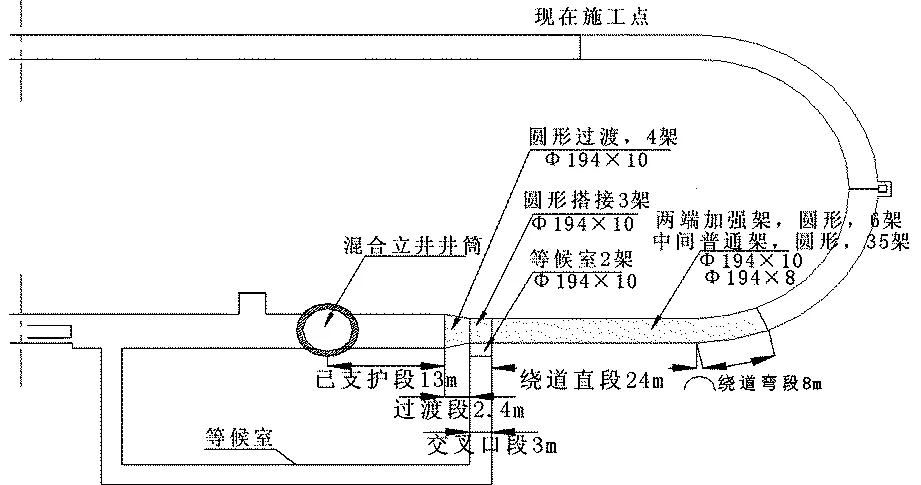

图1 混合井-270m井底车场平面图

-270m井底车场埋深600m,刀形布置,车场平面布置如图1,车场巷道已掘进一半,阴影部分为马头门过渡段、等待室交叉点和绕道,最后施工,断面较大,交叉点存在,并且施工扰动较大,掘进支护将存在较大困难,准备采用钢管混凝土支架进行支护。

1.2 -270m井底车场围岩特征及巷道破坏分析

-270m井底车场巷道围岩尚未成岩,岩石强度低,巷道稳定性差。经山东泰山矿产资源检测研究院岩石力学检测分析证实,巷道围岩为红色泥质粉砂岩,岩石单周抗压强度5.9~8.2MPa,内摩擦角38.8°,凝聚力0.6MPa。围岩中的粘土矿物含量为35.2%,岩石遇水具有一定的膨胀性。

目前马头门支护采用锚网喷+钢筋混凝土砌碹,锚杆长3m,间排距为1.0m×0.8m,挂普通钢筋网喷层,砌碹厚度600mm,中等配筋率。混合井左边先施工,施工6个月内巷道稳定。此后混合井右边开始施工,此时左边混凝土开裂、片帮,并越来越严重。绕道采用锚喷网+29U型钢支架支护,施工后6个月全面返修。

通过对-270井底车场围岩特征及巷道破坏分析,其变形破坏原因主要有3点:①围岩单轴抗压强度低,巷道自身承载力太低;②巷道交叉布置或近距离施工扰动影响;③现有支护体强度不足,不能有效应对扰动影响。

2 -270m井底车场支护方案设计

支护方案设计原则:满足断面尺寸与支护强度要求;简化设计;成本合理,施工方便,结构可靠。

-270m井底车场钢管混凝土支架试验段长度约40m,巷道断面为圆形,试验支架数量50架,支架分布如图2,其中马头门过渡段支架间距0.8m,净断面由4.8m×4.1m递减至3.4m×3.4m;交叉口支架间距0.75m,净断面3.4m×3.4m;等候室支架间距0.8m,净断面3.0m×3.0m;绕道支架间距0.8m,净断面3.4m×3.4m。

图2 钢管混凝土支架支护分布图

支护以钢管混凝土支架为主要技术手段,巷道开挖后挂网打锚杆做临时护顶支护,然后架设钢管支架,支架后覆盖彩条布并全断面布置钢筋网,钢管支架灌注混凝土,壁后充填混凝土,支架外喷混凝土覆盖,完成全部支护措施。

2.1 钢管混凝土支架设计

钢管采用20#结构用无缝钢管,分Φ194×8mm和Φ194×10mm规格,单位重量分别为36.7kg/m和45.4kg/m。试验段设计有马头门过渡段钢管支架设计、交叉点支架设计、等候室支架设计和绕道支架设计。

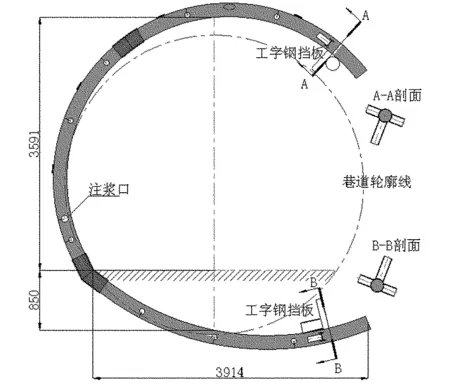

(1)马头门过渡段钢管支架结构设计。支架所用钢管型号Φ194×10mm,支架分4段,套管连接,支架间使用顶杆连接,支护长度2.4m,共4架,断面逐渐缩小,第一架钢管支架结构设计如图3。

图3 马头门过渡段钢管支架设计图

(2)交叉点钢管支架结构设计。交叉点是支护中的难点,交叉点使用支架搭接更是难度大增。交叉点支架所用钢管型号Φ194×10mm,交叉点长度3m,共4架搭接支架和1架支撑支架,搭接支架间距0.75m。支撑架的顶弧段和反底拱段分别焊置4对工字钢搭接角架,搭接架顶弧段和反底拱段延长,并在延长起始点焊置工字钢搭接角架,正好与支撑架相扣,保证紧密连接,良好传递压力。搭接架分2种断面结构,结构设计如图4。

(3)等候室钢管支架结构设计。等候室支架与交叉点支撑架相同,其目的是保护支撑架免受端头效应,共同承担交叉点压力。支架所用钢管型号Φ194mm×10mm,支护长度1.6m,共2架。

图4 交叉点钢管支架设计图

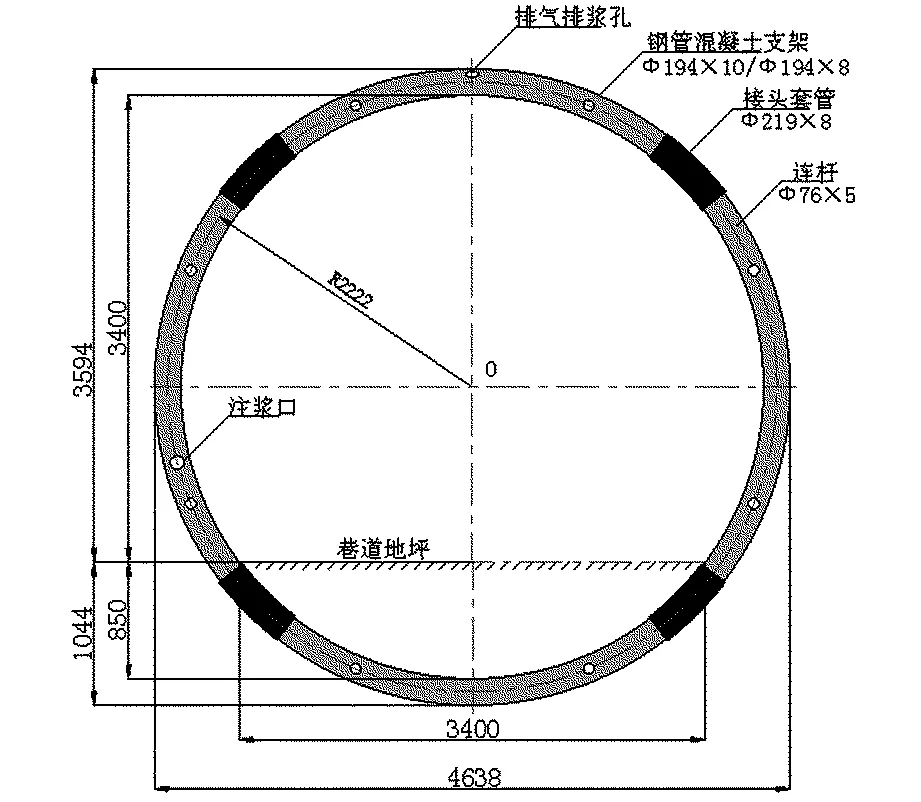

(4)绕道钢管支架结构设计。绕道支护长度32m,根据其他矿井施工经验,端头钢管支架容易产生破坏,为避免该效应,在绕道两端使用Φ194mm×10mm加强支架,绕道中间使用Φ194×8mm普通支架。其中加强支架6架,普通支架34架。支架结构设计如图5。

图5 绕道钢管支架设计图

(5)核心混凝土配比设计。核心混凝土设计为强度等级C40混凝土,核心混凝土基本配料为水泥、砂子和石子,同时为满足泵送要求、减少混凝土用量加入减水剂,掺量2%;为防止混凝土干缩导致核心混凝土与钢管剥离加入膨胀剂,掺量8%;为增加混凝土的韧性和抗变形能力加入钢纤维,掺量5%,按水泥重量比掺入。

2.2 锚网喷支护及壁后充填设计

巷道开挖后立即对围岩喷射30~50mm厚混凝土封闭,然后挂网打锚杆,为节省材料使用塑料网,锚杆长度3.0m,排距1000mm,顶部紧密,两帮疏松。架设钢管混凝土支架,在支架后铺设彩条布与钢筋网,钢筋网紧贴支架,彩条布与围岩预留200mm空间,以C40混凝土或喷浆混凝土充填。绕道综合支护效果如图6。

图6 绕道综合支护设计图

3 钢管混凝土支架承载能力验算

以绕道Ф194mm×10mm钢管混凝土支架为计算对象。钢管选用20#结构用无缝钢管,钢材的屈服极限fs=215N/mm2,钢管的横截面积As=5778mm2。设计混凝土强度等级C40,混凝土轴心抗压强度fc1=19.1N/mm2,钢管内填混凝土横截面的净面积Ac=23767mm2。

3.1 钢管混凝土短柱承载力

根据《现代钢管混凝土结构(修订版)》[11],钢管混凝土结构轴压短柱极限承载力设计值为

式中:θ为套箍指标。

=2573(kN)

3.2 支架承载能力计算

根据《钢管混凝土结构设计与施工规程》,考虑钢管支架在压弯时,受长细比与偏心率影响,因此计算钢管混凝土支架的极限承载力时需要乘上相应的折减系数,因此钢管混凝土支架的极限承载能力表示为:

Nu=φl·φe·N0=φ·N0

式中:Nu—钢管混凝土支架的极限承载力;N0—钢管混凝土轴压短柱承载力;φ—折减系数;考虑长细比和偏心率的影响,折减系数取φ=0.778。

支架上部半圆拱的极限承载平衡方程为:

Nu=φlφθN0=φN0=2573×0.78=2001kN

因此Ф194×10mm钢管混凝土支架承载能力为2001(kN),约200t。

3.3 支架支护反力计算

图7 钢管混凝土支架结构力学模型

巷道中钢管混凝土支架结构力学模型如图7。根据该力学模型,马头门处钢管混凝土支架支护反力为:

式中:S—支架间距,0.8m;R—巷道计算半径,2.23m;σ0—支架的支护反力;Nu—支架极限承载力。求出钢管混凝土支架的支护反力为:σ0=1.14MPa

同理对目前使用的U29型钢支架进行计算得支护反力为0.28MPa。钢管混凝土支架的承载能力是U29型钢支架的4倍,与U29型钢支架支护间距相同,可以满足巷道稳定要求。

4 结论

以鲁村煤矿-270m井底车场为工程背景,分析了围岩地质特征,提出基于钢管混凝土支架的综合支护方案,并对绕道钢管混凝土支架进行了承载能力计算分析。

(1)-270m井底车场围岩主要泥质粉砂岩,岩石强度低,承载能力差,现有锚网喷+U29型钢支架支护和锚网喷+混凝土砌碹支护不能满足支护要求,需要提高支护反力。

(2)-270m井底车场巷道断面全部为圆形,支护布置分4段:马头门过渡段,支架型号Ф194mm×10mm,间距0.8m,4架;交叉口,支架型号Ф194mm×10mm,间距0.75m,搭接架3架,支撑架1架;等候室,支架型号Ф194mm×10mm,间距0.75m,2架;

绕道,两端加强支架型号Ф194mm×10mm,中间普通支架型号Ф194mm×8mm,间距0.8m,加强支架6架,普通支架34架。

(3)绕道钢管混凝土支架承载力验算得出Ф194×10mm支架支护反力为1.14MPa,是U29型钢支架4倍,满足巷道支护要求。

参考文献:

[1] 高延法,王波,李冰,等.深井软岩巷道钢管混凝土支架支护实验研究[A]//全国冲击地压研讨会暨2008全国煤矿安全、高效、洁净开采技术新进展研讨会论文集[C].2008:333-338.

[2] 高延法,王波,曲广龙,等.钢管混凝土支架力学性能实验及其在巷道支护中的应用[A]//第八届海峡两岸隧道与地下工程学术与技术研讨会[C].2009,C15-1-10.

[3] 高延法,王波,王军,等.深井软岩巷道钢管混凝土支护结构性能试验及应用[J].岩石力学与工程学报,2010,29(增1):2604-2609.

[4] 牛学良.深井软岩巷道稳定性控制理论与技术研究[D].山东科技大学,2008.

[5] 王波.软岩巷道变形机理分析与钢管混凝土支架支护技术研究[D].中国矿业大学(北京),2008:8-9.

[6] 李冰.深井软岩巷道钢管混凝土支架支护稳定性分析及工程应用[D].中国矿业大学(北京),2009:46-65.

[7] 张长福.动压软岩巷道钢管混凝土支架支护性能与经济效益分析[D].中国矿业大学(北京),2010.

[8] 王军,田英楠,韩立强,等.钢管混凝土支架附着式振动器[J].煤矿机械,2010,31(6):130-133.

[9] 王军.华丰煤矿深井巷道钢管混凝土支架支护技术研究[D].中国矿业大学(北京),2011.

[10] 文增生,张宗坤,单吉成.沂源鲁村煤矿千米混合立井围岩稳定性分析与施工措施[J].山东国土资源,2010,26(12):15-17.

[11] 蔡绍怀.现代钢管混凝土结构[M].北京:人民交通出版社,2007.