二冷强度对连铸小方坯凝固过程影响规律的数模研究

2014-03-20陈亚楠包燕平赵立华

陈亚楠,包燕平,彭 尊,赵立华,王 敏

(1.北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083;2.北京科技大学 冶金与生态工程学院,北京 100083;3.国家板带生产先进装备工程技术研究中心,北京科技大学,北京 100083)

二冷强度对连铸小方坯凝固过程影响规律的数模研究

陈亚楠1,2,包燕平1,2,彭 尊1,2,赵立华1,2,王 敏3

(1.北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083;2.北京科技大学 冶金与生态工程学院,北京 100083;3.国家板带生产先进装备工程技术研究中心,北京科技大学,北京 100083)

针对连铸小方坯的中心疏松等质量缺陷,建立了凝固传热数学模型,以研究二冷强度对连铸小方坯凝固过程的影响规律,优化二冷制度,改善铸坯质量.本文基于射钉和测温实验所建立的小方坯凝固传热模型精细度较高,用此模型深入研究二冷喷嘴的数量和喷射范围对小方坯凝固传热的影响;经验证,模拟结果与实测结果误差在1.7%以内.利用该模型定量分析了二冷强度对铸坯温度,凝固坯壳厚度和凝固终点的影响规律.结果表明,随着二冷强度的增大,二冷区内的铸坯表面中心温度降低,而进入空冷区后则逐渐趋于一致.二冷强度每增加10% ,足辊段出口处温度平均降低8℃,二冷一段出口处温度平均降低10.75℃,二冷二段出口处温度平均降低10.75℃,二冷三段出口处温度平均降低9.75℃,铸坯凝固终点缩短约0.168 m.

二冷强度;连铸;小方坯;数学模型

杭钢40Cr连铸小方坯质量的主要缺陷是中心疏松,而二冷配水制度的优化是改善连铸坯质量的关键因素.这是因为二冷强度过大时,会造成断面上温度梯度过大,促进柱状晶的生长,加重铸坯中心疏松.本文用数值模拟的方法分析二冷强度对连铸坯凝固过程的影响规律,为二冷制度的优化提供理论依据.关于连铸过程中的凝固传热数学模型有很多[1~4],但由于研究重点不同,这些模型往往假设过多,模型相对粗糙.本文介绍一种精度较高,实用性较强的静态仿真模型建立方法.

铸坯表面的实测温度和铸坯坯壳实测厚度与静态模型的预测结果进行对比,对比结果表明,该模型通常可以预测的温度误差在15℃以内,坯壳厚度误差在1 mm以内.利用经过验证的高精度模型,进行模拟计算,探索研究连铸小方坯的凝固规律,着重研究铸坯的出结晶器坯壳厚度、表面温度、凝固终点等铸坯质量控制中最关心的参数,为制定合理的工艺制度和改善钢坯质量提供理论参考[5].

1 凝固传热模型的建立

1.1 传热方程

假设从结晶器钢水弯月面处,沿铸坯中心,取一个与铸坯一起向下运动的微元体(图1),该微元体宽度、长度、厚度分别为dx、dy、dz.由于拉坯速度远大于拉坯方向的传热速度,因此忽略拉坯方向的传热,且当铸坯随着坐标系一起向下运动时,铸坯表面各点温度就是时间的函数.本文结合连铸过程小方坯冷却状况的特点,取铸坯1/4断面作为研究对象.根据断面大小将计算域划分成若干个差分网格(差分网格尺寸:3 mm×3 mm).每个网格的中心都有一个节点(图2),并认为各个节点都集中这周围区域的热容,这样,节点的温度就是网格区域的平均温度,一系列离散点的温度就可以表示整个断面的温度分布.

图1 铸坯凝固模型示意图Fig.1 Slab solidification model

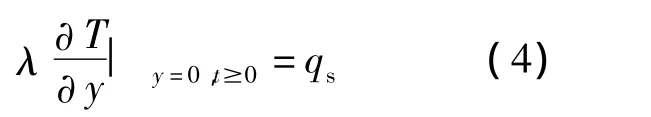

为简化计算,根据实际情况作如下假设[6]: (1)铸坯传热过程简化为二维非稳态传热;(2)采用等效比热的方式来处理凝固过程潜热的释放,液相穴中的对流运动对传热的影响用增大导热系数来等效;(3)钢的热物理参数仅与温度有关,与空间位置无关;(4)忽略结晶器振动对凝固过程传热的影响;(5)假设铸坯内外弧传热是对称的.内外弧的水量按经验分配,计算温度场时采用外弧水量.根据假设,推导出小方坯凝固传热的微分方程为

图2 网格划分模型示意图Fig.2 Meshed model

式中:ρ为密度,kg·m-3;cp为恒压比热容,J·(kg·℃)-1;T为温度,℃;t为时间,s;λ为导热系数,W·(m·℃)-1.

设置边界条件[7,8]:

式中:Tc为浇注温度,℃;qs为表面热流,W·m-2;A,B为常数;ε为辐射系数,取0.8;σ为波尔兹曼常数,取5.67×10-8W·(m2·K4)-1;Ts,Tw,Ta为铸坯表面,冷却水和环境温度,℃;h为二冷传热系数,W·(m2·℃)-1.

1.2 模型参数的选取

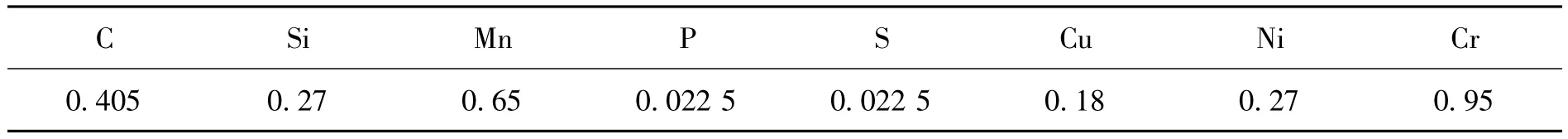

40Cr的化学成分如表1所示.钢液的固液相线温度采用经验公式计算,得到40Cr的液相线温度为1 495℃,固相线温度为1 433℃.固相区密度取7 434 kg·m-3,液相区密度取6 847 kg·m-3,两相区密度取7 134 kg·m-3.凝固潜热按等效热容处理,40Cr凝固潜热取272 kJ·kg-1,固相比热容取 647J·(kg·℃)-1,液相比热容取828 J·(kg·℃)-1.固 相 区 导 热 系 数 取30 W·(m·℃)-1,液相区导热系数取固相区的1~4倍,两相区导热系数取两者的平均值.铸机基本参数:铸机半径8 m,铸机冶金长度26 m,结晶器有效长度0.8 m,足辊段长度0.363 m,二冷一段长度0.989 m,二段长度1.695 m,三段长度2.465 m.

表1 40Cr化学成分(质量分数)Table 1 Chemical composition(mass fraction)of 40Cr %

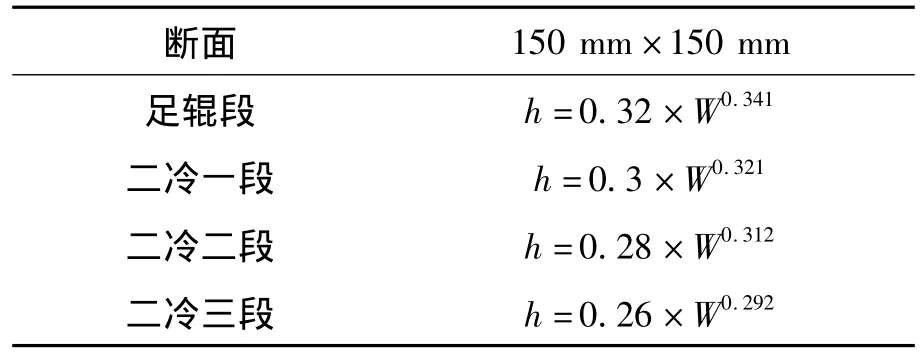

二冷区传热系数是描述二冷区传热效果的重要参数,结合文献[9~12]和现场实际情况的修正,本文选取的二冷区传热系数h和水流密度W之间的关系如表2所示.

表2 传热系数和水流密度的关系Table 2 The relationship between the heat transfer coefficient and the flow-density

考虑到二冷喷嘴的数量和喷射范围有限,所以二冷区真实的冷却行为是处于喷淋区的铸坯表面温度下降,处于喷淋区外的铸坯表面温度上升[13].因此,处于喷淋区外的铸坯表面按辐射传热处理,即式(6);结合钢厂喷嘴参数(表3),处于喷淋区的铸坯表面水流密度采用式(8)计算.

W=Qw×1000/3600/(Ni×π×(dw/2)2)(8)

式中:W为水流密度,L·(m2·s)-1;Qw为水量,m3·h-1;Ni为二冷各段喷嘴总数;dw为喷水段直径,m;dbs为喷嘴与铸坯表面间距,m;Ω为喷嘴角度,(°).

表3 喷嘴参数Table 3 Nozzle parameters

1.3 模型求解与验证

综合上述模型和参数,利用VB.net编制仿真软件,软件可输出温度场和凝固坯壳厚度,利用红外测温枪和射钉实验对模型进行验证[14].测温和射钉位置在二冷室出口处,距弯月面10.34 m.实测结果与模拟结果比较如表4所示,可见,模拟结果与实测结果误差在2%以内,吻合较好,仿真模型可以真实反映40Cr小方坯的凝固规律.

表4 实测结果与模型计算结果比较Table 4 Comparison of the measured values with the calculated ones

2 模拟结果及分析

2.1 冷却强度对铸坯温度场和凝固进程的影响

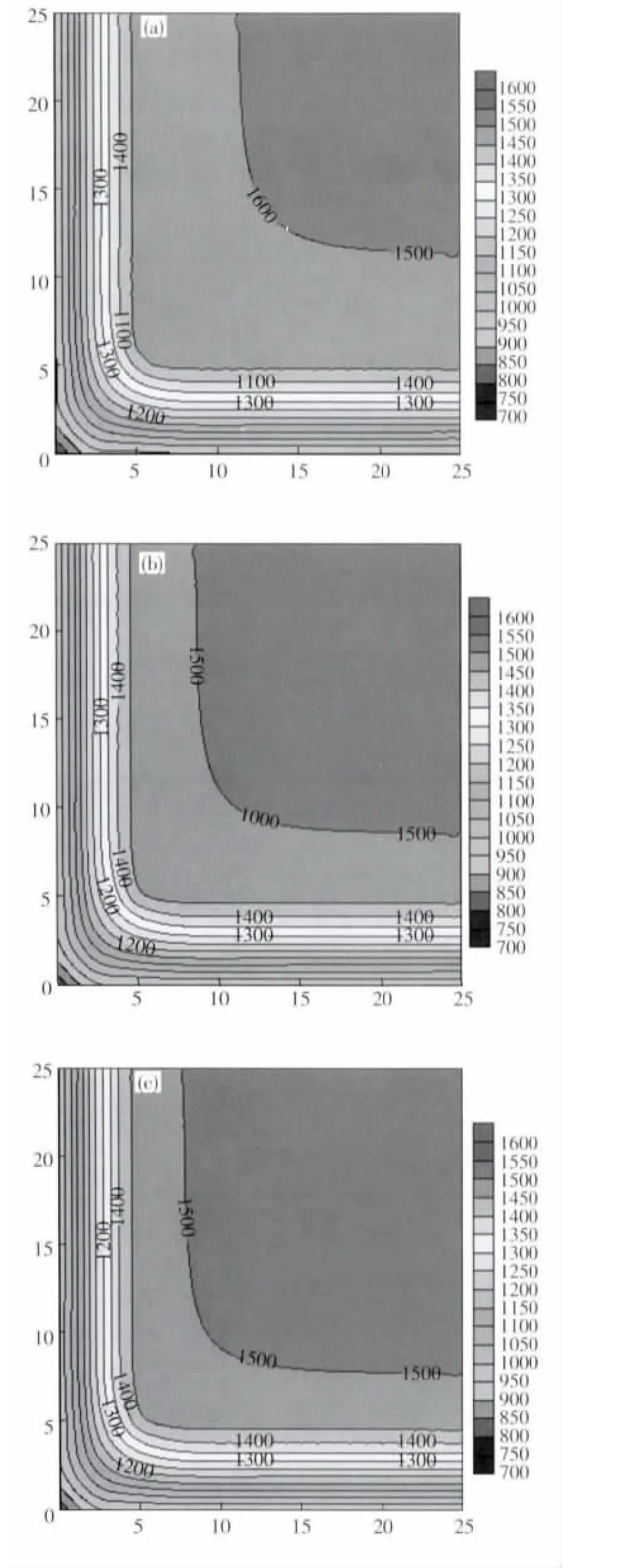

在其他工艺参数固定的条件下,二冷水量分别为BWV(基础水量),见表5,BWV0.8X(基础水量0.8倍),BWV1.2X(基础水量1.2倍)时,铸坯在二冷区出口处的横截面温度场如图3所示.由图3可直观看出,二冷强度对铸坯的温度场有一定影响.随着二冷强度的增大,等温线向铸坯中心移动,断面温度梯度增大,铸坯表面温度降低.

图3 不同二冷强度下二冷室出口处铸坯横截面温度场Fig.3 Temperature field of cross-section on the outlet of secondary cooling zone at different cooling intensities(a)—BWV0.8X;(b)—BWV(基础水量);(c)—BWV1.2X

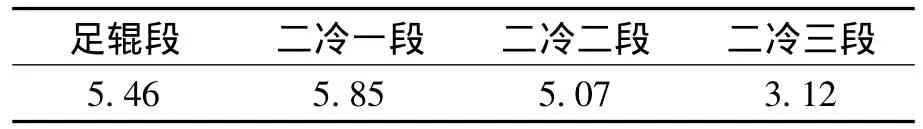

表5 基础水量(BWV)Table 5 Basic water volume t/h

二冷强度对铸坯表面中心温度和铸坯中心温度的影响如图4所示,其中对二冷段表面中心温度的影响如图5所示.由图可见,随着二冷强度的增大,二冷区内的铸坯表面中间温度降低,而进入空冷区后则逐渐趋于一致.当二冷水量由基础水量的0.8倍增大到1.2倍时,足辊段出口处温度从1 068℃降低到1 036℃,二冷一段出口处温度从1 073℃降低到1 030℃,二冷二段出口处温度从1 111℃降低到1 068℃,二冷三段出口处温度从1 156℃降低到1 117℃.二冷强度每增加10%,足辊段出口处温度平均降低8℃,二冷一段出口处温度平均降低10.75℃,二冷二段出口处温度平均降低10.75℃,二冷三段出口处温度平均降低9.75℃.二冷强度的变化对铸坯中心温度的影响很小,只是在凝固后期稍有差别.

图4 冷却强度对铸坯温度的影响Fig.4 Influence of cooling intensity on temperature of billet

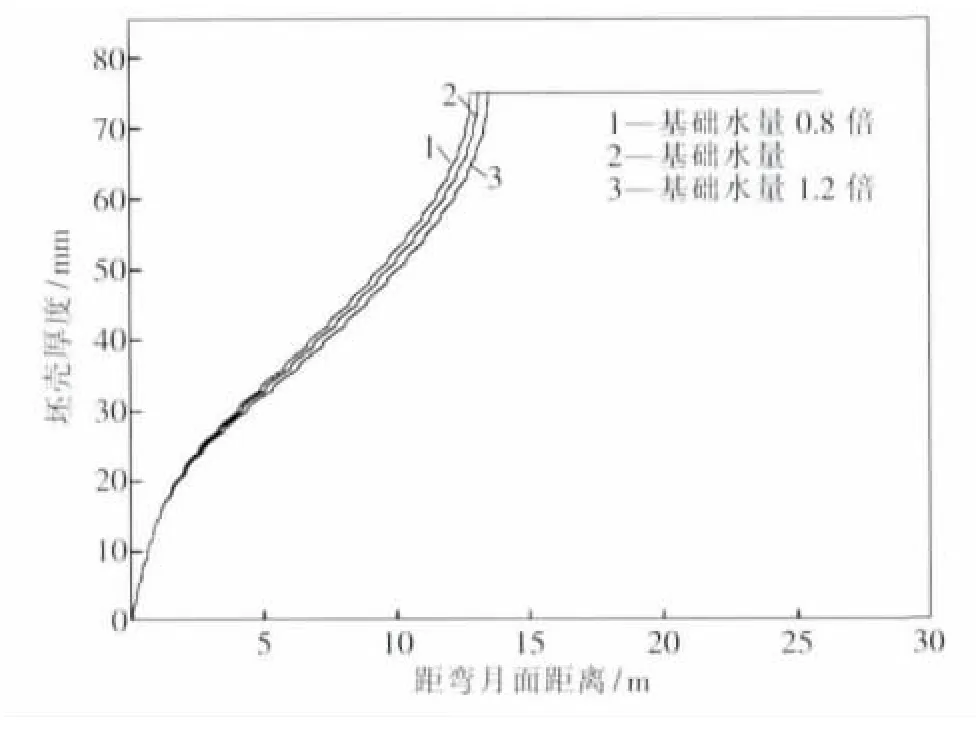

二冷强度对铸坯凝固进程的影响如图6和图7所示.可以看出,二冷强度对凝固过程坯壳的增长和凝固终点有一定影响.当冷却强度由基础水量的0.8倍增大到1.2倍时,铸坯凝固终点从13.12 m减小到12.45 m.冷却水量每增加10%,铸坯凝固终点平均减小0.168 m.

图5 不同冷却强度下二冷段表面中间温度Fig.5 Surface temperature of billet at different cooling intensities

图6 冷却强度对凝固坯壳厚度的影响Fig.6 Influence of cooling intensity onthickness of shell

图7 不同二冷强度下凝固终点Fig.7 Solidification end point with different cooling intensity

2.2 过热度对铸坯温度场和凝固进程的影响

在其他工艺参数固定的条件下,过热度分别为10~50℃时,铸坯在结晶器出口处的横截面温度场如图8所示.由图可见,随着过热度的增大,凝固坯壳厚度变小,且两相区位置向铸坯表面移动,宽度逐渐减小,两相区温度梯度随之增大.

图8 不同过热度下结晶器出口处铸坯横截面温度场Fig.8 Temperature field of cross-sectional at the outlet of mold with different superheat)—10℃;(b)—20℃;(c)—30℃;(d)—40℃;(e)—50℃

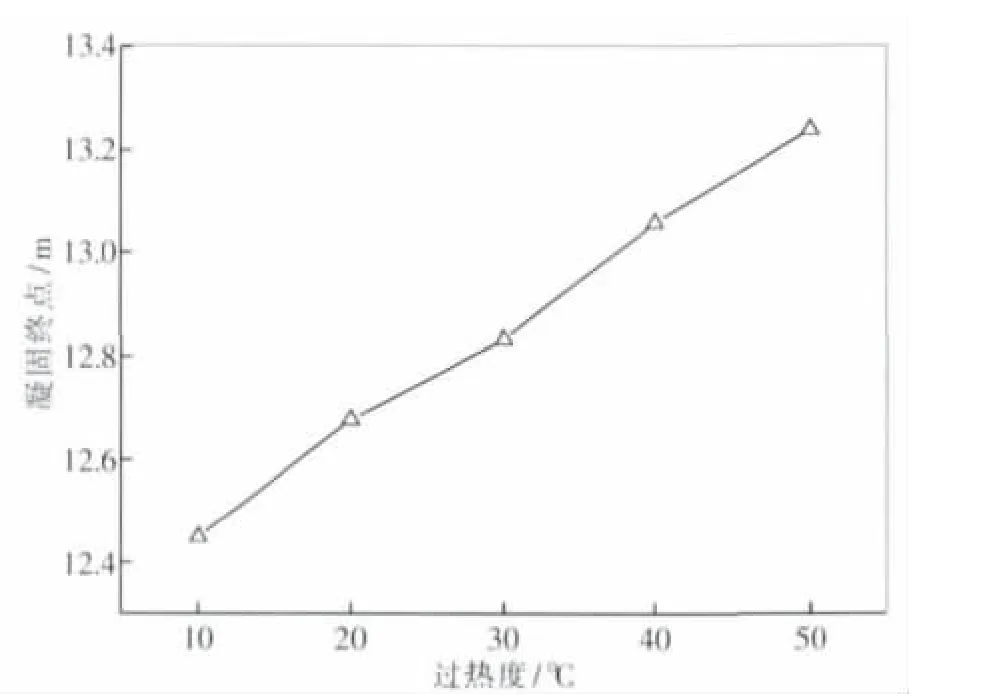

不同过热度下铸坯结晶器出口坯壳厚度,凝固终点如图9和图10所示.结果表明,过热度对结晶器出口处坯壳厚度和凝固终点有一定影响.当过热度从10℃增加到50℃,结晶器出口处坯壳厚度从13.62 mm减小11.85 mm,铸坯凝固终点从12.45 m延长至13.24 m.过热度每增加10℃,结晶器出口处坯壳厚度平均减小0.44 mm,铸坯凝固终点平均延长0.20 m.

3 结论

(1)通过温度和坯壳厚度的测量和模拟的稳态校准表明,本文介绍的仿真模型相对误差在2%以内,模拟结果能真实反映二冷强度对连铸小方坯凝固过程的影响规律,为二冷制度的优化提供理论依据.

图9 不同过热度下结晶器出口坯壳厚度Fig.9 Shell thickness on the outlet of mold at different superheats

图10 不同过热度下凝固终点Fig.10 Solidification terminal point at different superheats

(2)随着二冷强度的增大,二冷区内的铸坯表面中心温度降低,而进入空冷区后则逐渐趋于一致.二冷强度每增加10% ,足辊段出口处温度平均降低8℃,二冷一段出口处温度平均降低10.75℃,二冷二段出口处温度平均降低10.75℃,二冷三段出口处温度平均降低9.75℃.

(3)二冷强度对凝固过程坯壳的增长和凝固终点有一定影响,冷却水量每增加10%,铸坯凝固终点缩短约0.168 m.

(4)过热度对结晶器出口处坯壳厚度和凝固终点有一定影响,过热度每增加10℃,结晶器出口处坯壳厚度平均减小0.44 mm,铸坯凝固终点平均延长0.20 m.

[1]李东辉,刘相华,邱以清,等.方坯连铸机结晶器凝固传热的数学模型[J].东北大学学报:自然科学版,2004,25 (8):774.

(Li D H,Liu X H,Qiu Y Q,et al.Mathematical model of solidification and heat transfer in mould of continuous caster for blooms[J].Journal of Northeastern University(Natural Science),2004,25(8):774.)

[2]张炯明,吕龙厅,王平安,等.连铸坯凝固传热数学模型的研究[J].连铸,2004,5:16.

(Zhang J M,Lv L T,Wang P A,et al.Study on solidification and heat transfer mathematical model on continuously cast billet[J].Continuous Casting,2004,5:16.)

[3]冯亮花,刘坤,谢安国,等.薄板坯连铸二冷传热数学模型的研究[J].冶金能源,2004,23(5):15.

(Feng L H,Liu K,Xie A G,et al.The study on mathematic model of heat transfer on secondary cooling of continuous cast steel slab[J].Energy for Metallurgical Industry,2004,23(5): 15.)

[4]成日金,王志衡,王洪富,等.Q345钢250 mm×2000 mm板坯连铸凝固规律及工艺优化[J].特殊钢,2013,34 (2):41.

(Cheng R J,Wang Z H,Wang H F,et al.Solidification rule for casting 250 mm×2000 mm slab of steel Q345 and process optimization[J].Special Steel,2013,34(2):41.)

[5]Richard A,Kai L,Atul K,et al.A transient simulation and dynamic spray cooling control model for continuous steel casting[J].Metall Mater Trans B,2003,34B:297.

[6]Ya M,Brian G T,Heat-Transfer and solidification model of continuous slab casting:CON1D[J].Metall Mater Trans B,2003,34B:685.

[7]Park H S,Nam H,Yoon J K.Numerical analysis of fluid flow and heat transfer in the parallel type mold of a thin slab caster[J].ISIJ Int,2001,41(9):974.

[8]Yang H L,Zhao L G,Zhang X Z,et al.Mathematical simulation on coupled flow,heat,and solute transport in slab continuous casting process[J].Metall Mater Trans B,1998,29B:1345.

[9]Laitinen E,Neittaanmaki P.On numerical simulation of the continuous casting process[J].J Eng Math,1988,22:335.

[10]Yang H L,Zhao L G,Zhang X Z,et al.Mathematical simulation on coupled flow,heat,and solute transport in slab[J].Metall Mater Trans B,1998,29B:1345.

[11]Yoon J K.A fully-coupled analysis of fluid flow,heat transfer,solidification and deformation behavior in continuously cast beam blank[C]//China-Korea Joint:Symposium on Advanced Steel Technology for Future Industry,Beijing,China,1999:34.

[12]Kondo O,Hamada K.New dynamic spray control system for secondary cooling zone of continuous casting machine[C]// 1993 Steelmaking Conference Proceedings,1993,309.

[13]López A R,López R A,Pardavé M P.Simulation of heat transfer in steel billets during continuous casting[J].Int J Min Met Mate,2010,17(4):403.

[14]留津津,刘建华,吴华杰,等.45钢连铸大方坯凝固过程数值模拟[J].铸造技术,2011,32(2):259.

(Liu J J,Liu J H,Wu H J,et al.Numerical simulation of solidification process for continuous casting large size steel square billet containing 0.45%C[J].Foundry Technol,2011,32(2):259.)

Numerical simulation for effect of secondary cooling intensity on solidification during continuous billet casting

Chen Yanan1,2,Bao Yanping1,2,Peng Zun1,2,Zhao Lihua1,2,Wang Min3

(1.State Key Laboratory of Advanced Metallurgy,University of Science and Technology Beijing,Beijing 100083,China; 2.School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing 100083,China; 3.National Engineering Research Center of Flat Rolling Equipment,University of Science and Technology Beijing,Beijing 100083,China)

Aimed at the loosening in the billet center,a solidification heat transfer mathematical model was established in order to study influence of the secondary cooling intensity on the continuous casting process and to optimize the secondary cooling system,so it can improve the casting quality.The model based on the pin shooting and the temperature measuring had a higher accuracy taken into account the amount of secondary cooling nozzle and the spray range.It proved that the compared simulation results with the measured ones there was an error less than 1.7%.The influences of secondary cooling intensity on the continuous casting billet temperature,thickness of the shell and the terminal point of the solidification were analyzed.The results showed that,surface temperature of the billet decreased by about 8℃on the outlet of the foot roller segment;surface temperature of the billet decreased by about 10.75℃on the outlet of first and second sections in secondary cooling zone;surface temperature of the billet decreased by about 9.75℃ on the outlet of third sections in secondary cooling zone;the terminal point of the solidification was shorten about 0.168 m when secondary cooling water increased by 10%.

secondary cooling intensity;continuous casting;billet;mathematical model

TG 249.7

A

1671-6620(2014)01-0060-06

2013-10-22.

国家自然科学基金项目 (No.51074019).

陈亚楠(1990—),男,北京科技大学博士研究生,E-mail:chenyayinan@163.com.