燃料元件瞬态性能分析程序FTPAC验证及应用

2014-03-20韩智杰季松涛张应超

韩智杰,季松涛,张应超

(中国原子能科学研究院 反应堆工程研究设计所,北京 102413)

燃料元件在反应堆内的行为,尤其是事故情况下的安全性能,是影响核电站安全性和经济性的重要因素。在反应堆正常运行时,燃料元件能包容绝大部分裂变产物,防止放射性物质发生泄漏。但在事故条件下,燃料棒的完整性将受到威胁。因此,燃料元件瞬态性能是反应堆事故分析中的重点研究内容。为了预测燃料元件事故条件下的行为,各国均开发了适用于是事故条件的性能分析程序。美国核管会早期开发了瞬态分析程序FRAP-T6[1],近年来又以FRAP-T6为基础开发了FRAPTRAN,对高燃耗燃料元件进行分析。燃料元件瞬态性能分析程序为燃料元件设计、监管及事故分析提供了依据。

为此,本工作自主开发单棒燃料元件瞬态性能分析程序FTPAC,采用FRAP-T6程序例题[2]对FTPAC进行验证,并对NSRR 和CABRI瞬态试验进行计算及对比。

1 FTPAC介绍

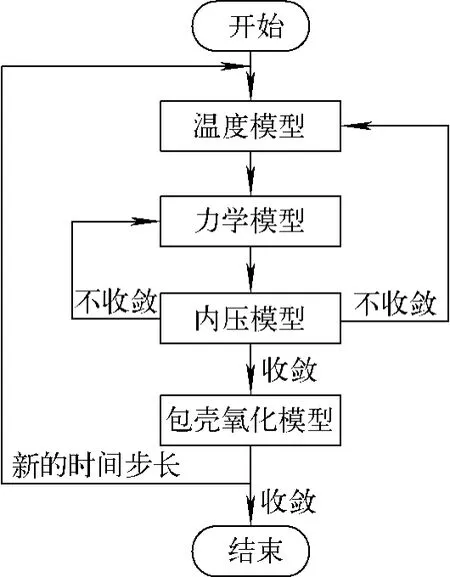

燃料元件在反应堆内的行为非常复杂,各种因素密切关联。为了考虑各影响因素间的关系,FTPAC计算过程主要由两个循环迭代完成。外部循环计算燃料棒温度和力学响应。内部循环计算变形和内压响应,直到三者收敛才进入下一时间步长计算。计算流程示于图1。由于FTPAC开发过程中使用了数据库管理软件SIGAL,因此程序可对输入文件进行检查和缺省值的设置,另外,程序还具有简单的图形后处理功能。

图1 FTPAC计算流程Fig.1 Computing process of FTPAC

FTPAC主要包括温度模型、力学模型、内压模型和包壳氧化模型。

1.1 温度模型

燃料元件温度分布通过求解特定轴向节点一维径向热传导方程得到。燃料元件为圆柱形,因假设忽略轴向导热,因此芯块和包壳中热传导可用下述方程描述:

该方程的边界条件如下:

其中:T 为温度,K;t为时间,s;q 为体积热源,W/m3;,cp为 材 料 比 定 压 热 容,J/(kg·K);ρ为密度,kg/m3;k为导热系数,W/(m·K·s);ro为包壳外表半径,m;Ts为包壳外表温度,K。

FTPAC采用有限容积法对一维热传导方程采用隐式差分格式离散求解。

1.2 力学模型

FTPAC的力学模型不考虑应力导致的燃料变形,主要考虑小变形、小应变的情况,模型假设芯块和包壳在变形过程中保持圆柱体形状不变。在力学分析模型中芯块考虑的主要变形为热膨胀和“重定位”;包壳的主要变形为热膨胀及在燃料棒内压和冷却剂外压作用下的弹塑性变形。对于芯块和包壳接触的情况,还需考虑芯块和包壳间机械的相互作用。

燃料元件在反应堆运行过程中有可能发生芯块和包壳接触的情况。因此,在燃料元件变形分析中考虑开间隙和闭间隙两种工况。

1)开间隙工况

芯块和包壳之间存在一定宽度的气隙,芯块和包壳之间无相互作用,把内外压作用下的包壳简化为一薄壳问题,即已知内压和外压求解薄壳应力和应变。

2)闭间隙工况

芯块和包壳发生接触,需要考虑芯块和包壳的机械相互作用(即PCMI)。闭间隙工况求解的是一个给定包壳内表位移和轴向应变的圆柱壳体问题。

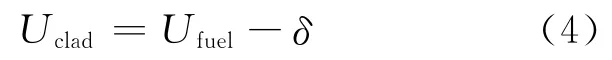

在芯块和包壳间隙闭合后,包壳径向的变形需要满足连续性条件:

其中:Uclad、Ufuel分别为包壳内表面径向位移和芯块表面径向位移;δ为制造间隙。

对于轴向的变形,模型假设当间隙闭合后,芯块和包壳处于“闭锁状态”,即芯块和包壳之间轴向无滑动,燃料芯块的轴向变形直接传递给包壳。

1.3 内压模型

内压模型的主要假设为燃料元件内气体遵守理想气体状态方程。因此,燃料棒气体内压为温度、容积和气体总量的函数。内压模型将燃料元件内部空间分为3部分,分别为气腔、间隙和芯块空隙,每部分温度由温度模型计算得到。空间容积由力学变形模型计算得到。

1.4 氧化模型

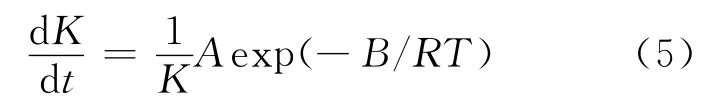

锆和水或水蒸气在高温下发生氧化反应并放出热量。FTPAC 使用Baker-Just 氧化模型。如果达到反应条件,锆-水反应遵循如下氧化动力学方程:

其中:K 为氧化厚度,m;t为氧化时间,s;T 为氧化温度,K;A、B、R 为常数。

2 FRAP-T6算例验证

冷却剂丧失事故(LOCA)是指反应堆主回路压力边界产生破口或发生破裂,一部分或大部分冷却剂泄漏的事故。由于冷却剂丧失事故现象复杂,后果严重,因此在反应堆安全分析中处 于 非 常 重 要 的 地 位[3]。美 国NRC 完 成FRAP-T6程序开发后对一假想LOCA 事故进行了分析,事故条件由爱达荷国家工程实验室确定。FRAPTRAN 程序同样利用该事故过程对程序进行了验证。该例题为压水堆假想冷管段双端断裂大破口失水事故,程序模拟了未辐照全长燃料棒0~20s间的瞬态行为,冷却剂边界条件由热工水力程序计算得到。FRAPT6算例的燃料棒设计尺寸列于表1。

表1 FRAP-T6算例燃料棒设计尺寸Table 1 Fuel rod design parameter of FRAP-T6standard problem

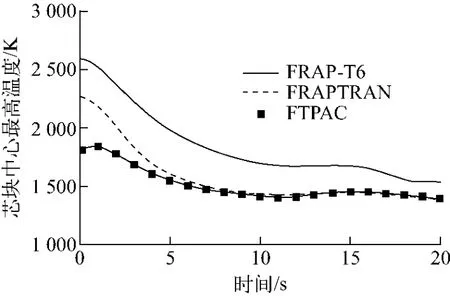

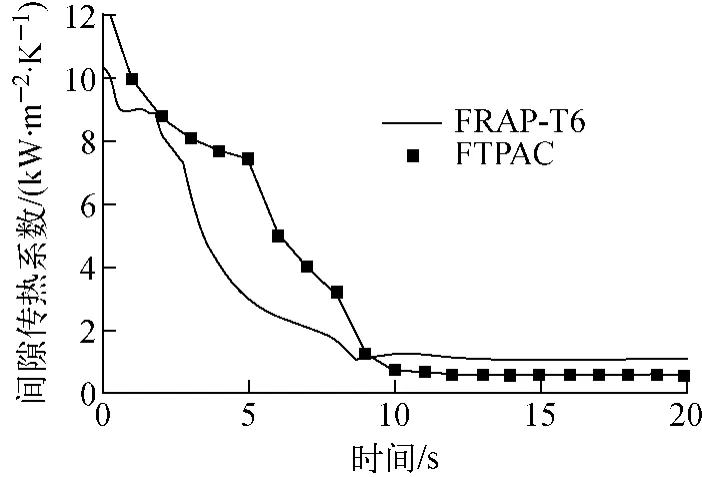

图2、3分别为燃料棒轴向中间点包壳内表温度及燃料芯块中心最高温度比较结果。由图2、3可看出,FTPAC对燃料元件温度计算结果与FRAP-T6及FRAPTRAN 的结果符合很好,表明FTPAC的温度模型正确。计算误差主要来自间隙传热系数计算模型(图4),其中间隙宽度对包壳到芯块的传热系数影响较大。Zr-4合金和UO2材料物性参数也存在一定误差。

图2 包壳内表温度的变化Fig.2 Temperature change of clad inner surface

图3 芯块中心最高温度的变化Fig.3 Temperature change of pellet central

图4 芯块-包壳间隙传热系数的变化Fig.4 Heat transfer coefficient change of gap

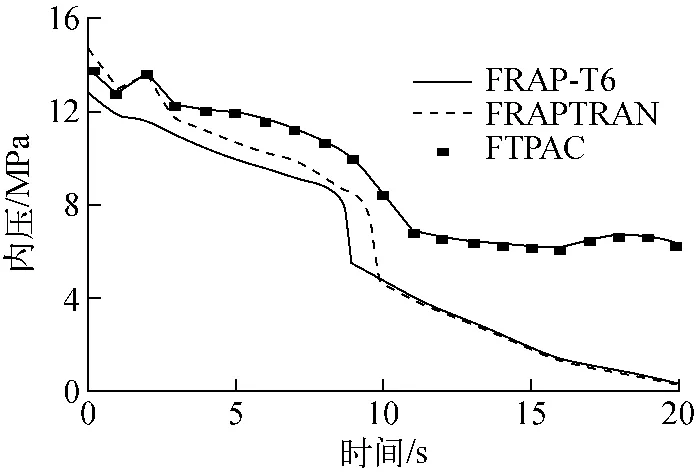

图5为燃料棒内压的比较结果。从图5可看出,包壳在约9s时发生鼓胀并爆破失效,燃料棒内压迅速下降。但由于FTPAC 未添加燃料鼓胀失效模型,因此,在燃料失效后燃料棒内压要明显高于失效燃料棒内压。燃料棒失效之前内压计算合理。

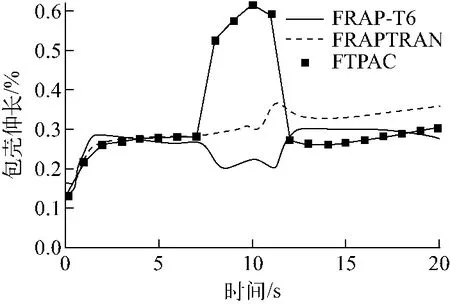

图6为包壳伸长的计算结果。FTPAC 与FRAPTRAN 的计算结果显示包壳伸长峰值出现在11s左右,与包壳温度历史相吻合,即随着包壳温度的升高包壳伸长增加。但FRAPT6 的计算结果却恰恰相反,表明该区域FRAP-T6预测不合理。同样,9s 左右由于FTPAC内压预测偏高,因此,包壳伸长绝对值预测偏差较大。

图5 燃料棒内压的变化Fig.5 Gas pressure change of fuel rod

图6 包壳伸长的变化Fig.6 Elongation change of clad

3 RIA试验计算

反应性引入事故(RIA)是指向堆内突然引入一个意外的反应性,导致反应堆功率急剧上升的事故。RIA 作为设计基准事故也是安全分析的重点事故之一。

3.1 NSRR 试验

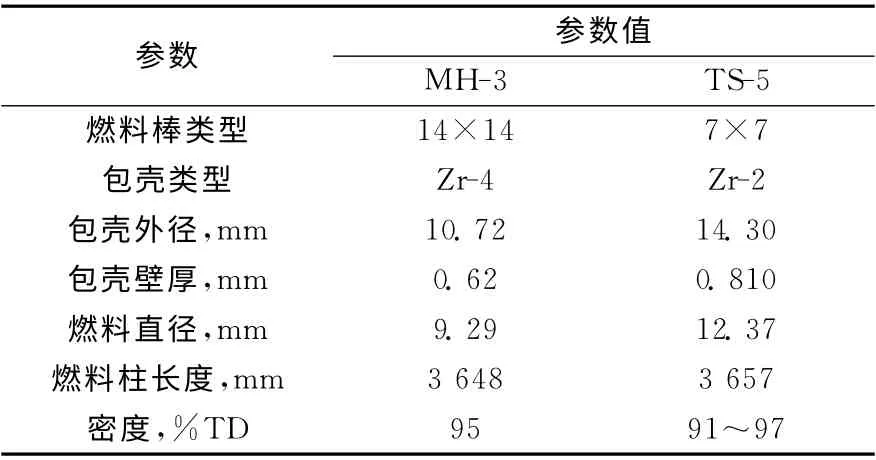

NSRR(Nuclear Safety Research Reactor)由日本原子能研究所(JAERI)管理运行。在该反应堆上分别进行了商用压水堆和沸水堆燃料元件试验。试验棒均为预辐照燃料元件,燃耗为26~49 MW·d/kgM,功率脉冲脉宽约为4.5ms,燃料棒在试验过程中未发生破损。本文选取MH-3和TS-5两根燃料棒进行计算。

MH-3燃料棒取自Mihama压水堆核电站2号机组14×14组件全长燃料棒,燃料棒平均燃耗38.9 MW·d/kgM,燃料棒高度1 832~1 980mm之间为试验段。MH-3 燃料棒分别测量了燃料和包壳伸长数据。TS-5燃料棒取自Tsuruga沸水堆核电站7×7组件全长燃料棒,燃料棒平均燃耗26.6 MW·d/kgM,燃料棒高度2 260~2 425m 之间为试验段。TS-5燃料棒测量了包壳伸长数据。

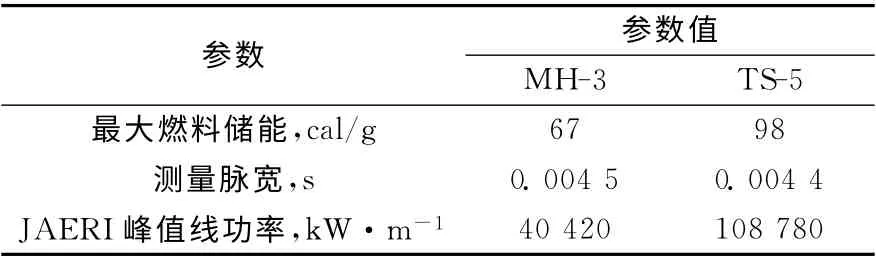

NSRR 试验棒尺寸参数列于表2。

表2 NSRR 试验棒尺寸参数Table 2 Design parameter of NSRR test fuel rod

对于RIA 计算,功率历史和冷却剂温度为重要输入参数。输入参数列于表3。

表3 NSRR 试验参数Table 3 Test parameter of NSRR

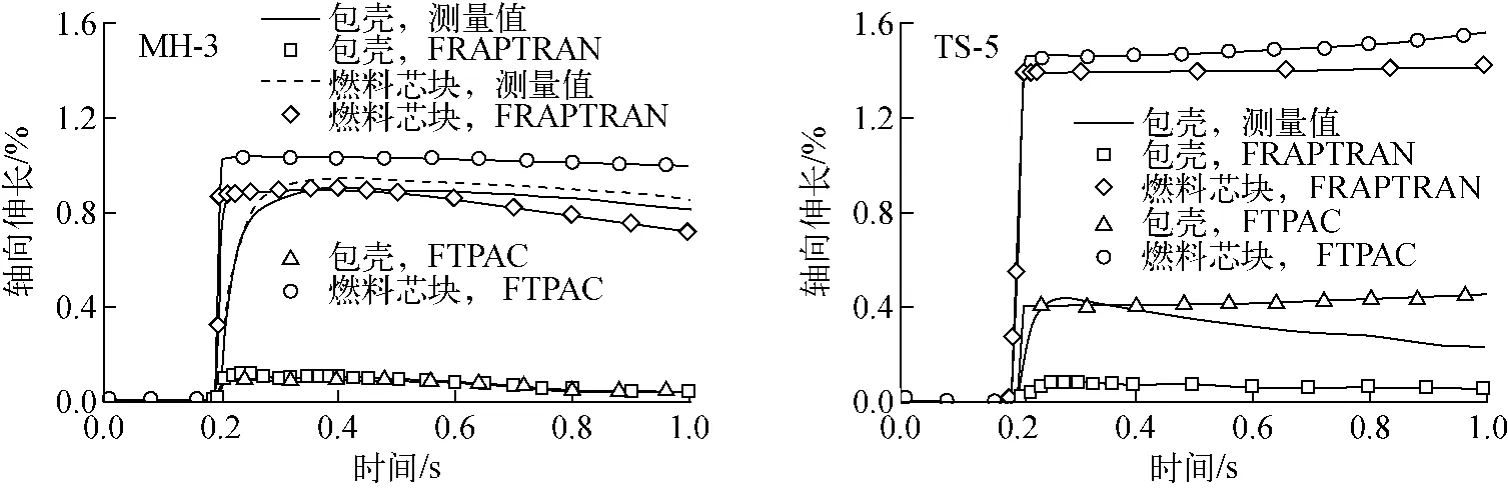

MH-3和TS-5燃料棒芯块和包壳伸长的变化如图7所示。对于MH-3燃料棒,FTPAC的计算结果与FRAPTRAN 结果符合很好,芯块伸长数据测量值和计算值符合也很好,说明程序对于燃料芯块温度预测准确。由于包壳与芯块在试验过程中发生接触并“闭锁”,包壳随芯块一同伸长,但程序计算中包壳-芯块未接触,包壳长度变化主要由热膨胀引起,因此计算值低于测量值。对于TS-5 燃料棒,包壳和芯块伸长数据预测较合理,说明程序很好地预测了燃料元件伸长数据。

3.2 CABRI试验计算

CABRI试验装置由法国核防护与安全研究院(IPSN)管理运行。IPSN 利用CABRI反应堆进行了多种商用轻水堆燃料元件RIA 试验。本文选取REP-Na3和REP-Na4两根燃料棒进行计算,燃料元件在试验过程中均未失效。

图7 MH-3和TS-5燃料棒伸长的变化Fig.7 Elongation change of fuel rod for MH-3and TS-5

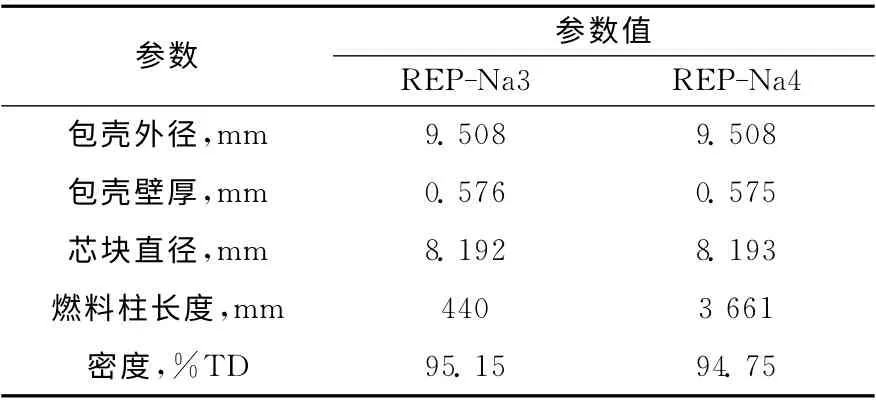

REP-Na3为快速瞬态,功率脉冲脉宽约为9.5ms;REP-Na4为慢速瞬态,脉冲宽度约为64ms。试验燃料棒燃耗为53~64 MW·d/kgM。试验测量了包壳伸长数据。表4 列出CABRI试验棒尺寸参数。

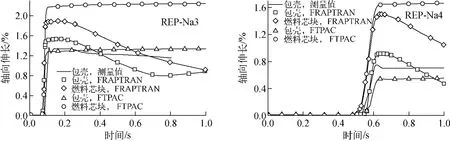

图8为燃料棒芯块和包壳伸长变化曲线。由图8 可见,FTPAC 对包壳伸长计算值与测量值符合很好。试验中未进行芯块柱伸长测量,通过与FRAPTRAN程序芯块伸长计算结果对比,FTPAC对芯块伸长预测合理。

表4 CABRI试验棒尺寸参数Table 4 Design parameter of CABRI test fuel rod

图8 REP-Na3和REP-Na4燃料棒伸长的变化Fig.8 Elongation change of fuel rod for REP-Na3and REP-Na4

4 结论

燃料元件瞬态性能分析程序作为反应堆事故分析的重要研究手段之一,在核安全分析中占有重要作用。自主开发的FTPAC能够模拟轻水堆燃料元件瞬态热工-力学行为。本文利用FRA-T6程序例题对FTPAC进行了验证,结果表明FTPAC能够很好预测未破损燃料元件温度、变形、内压等参数。程序对NSRR和CABRI的RIA试验棒进行了计算,结果符合较好。为程序添加鼓胀破损模型为下一步主要研究方向。

[1] CUNNINGHAM M E.FRAP-T6:A computer code for the transient analysis of oxide fuel rods,NUREG/CR-2148[R].USA:NRC,1983.

[2] CUNNINGHAM M E,BEYER C E,PANISKO F E,et al.FRAPTRAN:Integral assessment,PNNL-13576-V2,NUREGCR6739V2[R].US:Nuclear Regulatory Commission,2002.

[3] 朱继洲,奚树人,杨志林,等.核反应堆安全分析[M].西安:西安交通大学出版社,2004.