提高机采系统效率的措施及建议

2014-03-20

提高机采系统效率的措施及建议

李德格 袁秀堂 张 君 全高志 尚 滨

河南油田分公司采油一厂

参数不合理,电机匹配不合理,井斜等都是导致机采系统效率较低的因素。高转差电机与普通电机相比电机效率和功率因数都有所提高,可以改变电动机的机械特性,从而提高系统运行效率,实现节能。在现场与普通电机相比测试,有功节电率为10.5%,综合节电率为17.42%。双驴头抽油机与普通游梁抽油机相比,机械采油系统效率提高了1.16%,单耗下降28.41%,节电率为11.67%;偏轮式抽油机与普通游梁式抽油机对比,机械采油系统效率提高了0.94%,单耗下降至16.36%,节电率至19.59%。

河南油田;机采系统;效率;措施;测试;效果

机采系统效率是衡量机械采油水平的一个综合性指标,可定量地反映出油井举升能耗,甚至可定性地反映出地面装备配套水平和管理水平、井下优化设计水平以及油井运行工况。参数不合理,电机匹配不合理,井斜等都是导致机采系统效率较低的因素。河南油田采油一厂采油六队目前油井总井数139口,其中抽油机井106口,开井抽油机装机总容量5 295 kW,平衡度小于85%、大于100%的油井有42口,沉没度在400 m以上的油井有25口,泵效低于35%的有24口,系统效率低于28%的有17口,参数匹配不合理的有28口,安装运行75 kW电机7台,10 m3/d低产低液井共计18口(其中5 m3/d以下低产井7口;5~10 m3/d低产井11口)。上述情况说明,由于低产低能井较多,参数不合理,电机匹配不合理,井斜等原因导致机采效率较低,只有27.13%。因此探讨提高机采系统效率的方法措施、新技术新产品的推广应用,具有重要的作用与意义。

1 方法与措施

(1)优化生产参数,提高机采系统效率,降低能耗。冲程、冲次与实际产能匹配且地层能量充足油井采用大泵径、长冲程、低冲次、浅泵挂;供液不足油井采用小泵径、低冲次、深泵挂,提高供液能力和产液能力,降低单耗,提高效率。

(2)加强抽油机平衡管理,使抽油机平衡度保持在85%~100%的高效范围内,并逐步推广应用功率法调平衡技术。

(3)依靠节能新设备和节能新技术的引进与应用,提高地面系统效率。

(4)优化抽油机动力匹配,解决抽油机电机大马拉小车的问题。

(5)加强抽油机井的科学管理,进一步减少摩擦损耗。

2 测试结果分析

通过对采油一厂采油六队所有被测试井的测试数据进行分析,得出测试结果如下:

(1)通过测算,机采井平均有功功率为14.06kW,平均产液量为41.02 t/d,平均有效功率为4.60 kW,平均光杆功率为8.45 kW,平均地面效率为60.15%,平均井下效率为56.73%,平均系统效率为34.12%,平均单耗为8.22 kW·h/t。根据《机械采油系统经济运行(SY/T6374—1998)》行业标准对优化井测试数据进行分析可知:功率因数小于0.4的油井有16口,占被测井数的27.1%,大于0.4的油井有43口,占被测试井数的72.9%;平衡度在85%~100%的合格井有22口,占被测井数的37.3%,不合格井有37口,占被测井数的62.7%;装置功率利用率低于20%的不合格井有18口,占被测井数的30.5%,在20%~25%的合格井有15口,占被测井数的25.4%,大于25%的优秀井有26口,占被测井数的44.1%;系统效率低于20%的不合格井有14口,占被测井数的23.7%,在20%~25%的合格井有2口,占被测井数的3.4%,大于25%的优秀井有43口,占被测井数的72.9%。

(2)本次测试中共测试永磁电机井7口,其平均无功功率为13.54 kvar,普通电机无功功率为25.10 kvar。通过对比,使用永磁电机平均无功功率下降46.05%;普通电机平均功率因数为0.513,而使用永磁电机平均功率因数为0.801,功率因数上升率为56.14%。永磁电机的转速始终同步于旋转磁场的转速,过载能力强,启动力矩是异步电机的1.5~3倍。在满足抽油机启动要求时,可减小电机的配备功率,因此对于电机功率配置过大的油井改装永磁电机可以有效地解决“大马拉小车”的问题,降低能耗。

(3)对6口安装有超越离合器的油井安装前、后的工况对比发现,安装前其平均吨液提升百米耗有功0.189 kW·h,安装后平均吨液提升百米耗有功0.146 kW·h,下降了22.75%;安装前其平均系统效率为25.41%,安装后平均系统效率为28.49%,安装上升了3.08个百分点。通过对优化井测试数据进行分析表明:采油一厂通过对六队示范区机采系统进行节能治理、技改、优化,已经取得明显的节能效果,系统效率得到明显提高,原油生产单耗降低幅度明显,示范区优化井的节能潜力得到比较充分的挖掘。

3 应对策略

3.1 合理配置源头

国家已明令1998年底淘汰S7型变压器,河南油田仍有部分油田在使用,这些变压器在现场使用时间长,空载损耗远远超过国家标准。该油田的S7型变压器使用比例为40.36%。且变压器存在着“大马拉小车”现象,变压器负载率为22%,低于标准40%的要求。

采用永磁电动机主要是为了解决抽油机电动机功率匹配不合理和“大马拉小车”的现象。采用永磁电动机,其主要优点是效率和功率因数高,启动转矩大,过载能力强,可替代比它大1~2个功率等级的异步电动机。2004年10月10日至2004年11月23日,对采油一厂江河油矿采油十一队改换永磁同步电动机前后的节能效果进行了对比测试,平均有功节电率为6.07%,平均综合节电率为24.61%。

高转差电机与普通电机相比电机效率和功率因数有所提高,可以改变电动机的机械特性,从提高系统运行效率,实现节能。在现场与普通电机相比测试,有功节电率为10.5%,综合节电率为17.42%。

3.2 采用节能型抽油机

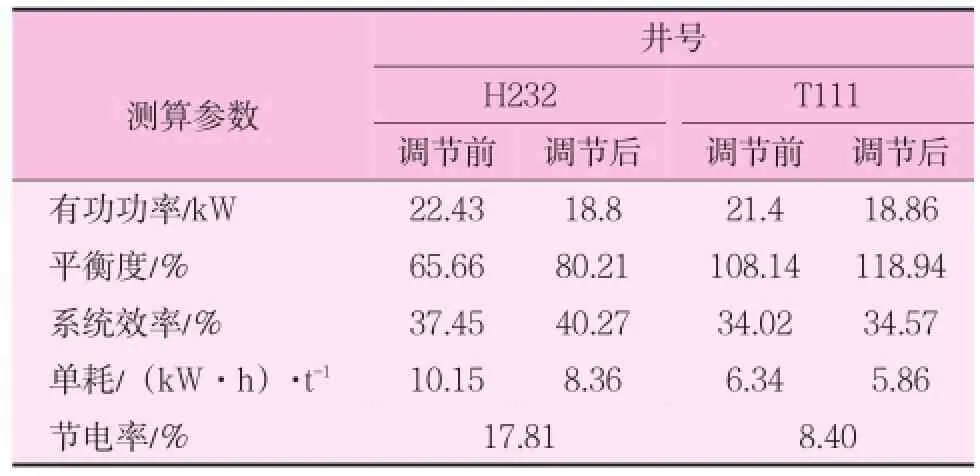

表1为抽油机实测参数对比结果。

表1 抽油机实测参数对比

通过测算的结果看,双驴头抽油机与普通游梁抽油机相比,机械采油系统效率提高了1.16%,对比单耗下降率28.41%,对比节电率为11.67%;偏轮式抽油机与普通游梁式抽油机对比,机械采油系统效率提高了0.94%,对比单耗下降至16.36%,节电率为19.59%,

3.3 调节抽油机平衡度

抽油机调平衡的最大目的就是节能,判断抽油机平衡的标准是平衡率,即抽油机上行最大电流与下行最大电流之比。通过对油井进行平衡块不同位置的调整测试得到了一个平衡块最佳位置。河南油田曾经对H210、H2304、H232、T111这4口井的平衡块进行了调节,测试结果表明,调节后系统效率平均提高1.64%,节电率为13.21%,详细测试结果见表2。

表2 抽油机调平衡后机采系统效率变化测算

3.4 对抽油机参数进行优化

有杆抽油系统优化设计是以油层、井筒以及抽油设备(机、杆、泵)所组成的有杆抽油系统为研究对象,以油层、井筒、机—杆—泵3个子系统的协调为基础,以经济效益为目标而进行的。其着眼点是合理配置生产设备和优化设计系统生产参数(如调冲程、冲次,优化泵径,降低沉没度等),因地制宜,针对油藏的开采特点进行优化。

4 结语

机采系统效率是反映机采管理水平的一个重要指标,其影响因素较多,涉及面广。提高机采系统效率就是对抽油机拖动系统、抽油杆、抽油泵以及配套技术进行研究和开发。通过对抽油机系统效率的研究,采用先进的节能技术,优化设计参数匹配,加强管理,能够提高抽油机系统效率,达到节能降耗、降低采油成本的目的。

(0377)63835435、wangzhengxu2530@163.com

(栏目主持 杨 军)

10.3969/j.issn.1006-6896.2014.3.003

李德格:2009年毕业于中国石油大学石油工程专业,现在河南油田分公司第一采油厂井下作业监督站从事技术工作。