石油储运行业中超疏水相关技术的应用*

2014-03-20余春浩郝鹏飞

余春浩 宫 敬 郝鹏飞

石油储运行业中超疏水相关技术的应用*

余春浩1 宫 敬1 郝鹏飞2

1中国石油大学(北京) 2清华大学

超疏水分子膜具有很强的防腐蚀特性。与传统缓蚀剂相比,硅氧烷复配物能与甲醇、乙醇、苯等多种有机溶剂混溶,与甲醇、乙醇等溶剂的密度相近,易于雾化注入管道,能与管道内壁以化学键结合形成超稳定疏水分子膜,是一种优良的缓蚀剂,因此含硅复配物对于湿气输送管道及其它具一定湿度且含CO2等腐蚀介质的天然气管道内壁的缓蚀和防腐具有应用潜力。超疏水技术的研究以及在管道上的应用,会更好地为管道解决管道内部腐蚀问题提供依据。另外,除了可以应用于防腐方面,应用这种技术还可以适度减小管道输送过程中的阻力,从而达到减阻增输的效应。

超疏水;腐蚀;防腐;管道;减阻

在很久以前人们就从荷叶上的露珠能够自由地从荷叶上滚落下来发现了超疏水现象。20世纪70年代,德国科学家率先提出了“荷叶效应”。人们对超疏水表面进行了不断的探索和研究,到目前为止仍然是热点研究领域。虽然其理论还不是很成熟,但已在很多方面进行了实际应用,比如利用超疏水的自洁功能制作的材料应用在“水立方”上,减少表面污物的滞留;另外在防结冰、防腐蚀、流体减阻、油水分离、生物医药等方面也有着广泛的应用前景。然而,其在石油行业的应用研究还比较少,目前只是简单应用于石油管道的防腐和增输,并且还仅限于实验室的研究。

1 超疏水防腐的原理

伴随着我国油气田开发进入中后期,作为油田主要设施的管道,腐蚀问题变得日益突出,甚至成为困扰油田生产的一个重要因素。金属表面通常存在一层薄的氧化物,具有一定程度的防腐作用。但若长期处于有腐蚀性的环境中,氧化物层也会被腐蚀介质穿透,进而可能加速其下层金属单质被腐蚀,使得腐蚀持续进行并不断加剧。根据最新的研究成果[1],液滴在金属表面呈现三种状态:Wenzel状态(完全润湿)、Cassie状态和Cassie—Baxter状态。其中Wenzel模型表面对液滴附着性强,接触角滞后大,有利于液滴在金属表面积累;而Cassie模型由于液滴的尺寸大于金属表面凹槽的尺寸,小液滴停留在凹槽的外面与凹槽内空气直接接触,所以其与金属表面接触面积较小甚至是没有。由于一般的金属表面并不是完全均匀的,所以液滴在超疏水表面都是Cassie—Baxter状态,这样液滴在表面的附着力就会很小,表现的形式就是接触角很大,滚动角很小,在自身重力或者其他外力作用下就会离开金属表面或者部分残留在其表面。因此,可以考虑利用超疏水防腐技术,就是若能在金属表面有一层对腐蚀介质(主要是水、酸性气体及盐的水溶液等)有很强排斥作用的超疏水膜(接触角> 150°,滚动角<10°),使腐蚀介质,如酸性液滴在其表面呈Cassie—Baxter状态,这样在自身重力或其他外力作用下就会离开金属表面或者部分残留在其表面,那么金属的腐蚀将被阻止或大大减缓。

郭海峰等采用硅氧烷的复配物作为改性剂,在管道内壁涂上薄薄的一层有机涂层,这些涂层具有超疏水性,能使天然气管道内壁表面形成致密的超疏水分子膜,从而达到管道内壁防腐的目的,并进行了相关的验证性实验。他们利用pH值为5的NaCl—HCl水溶液分别对未处理的管材试样和经过处理的试样同时置于封闭防尘环境10 h,进行了实验。之后用去离子水反复冲洗试样若干次,洗去表面残留的物质,干燥后观察试样表面的腐蚀情况,并测量表面的接触角。另外,还多次测量试样腐蚀前后的质量变化,计算超疏水改性膜的缓蚀效率和腐蚀试样表面的接触角。

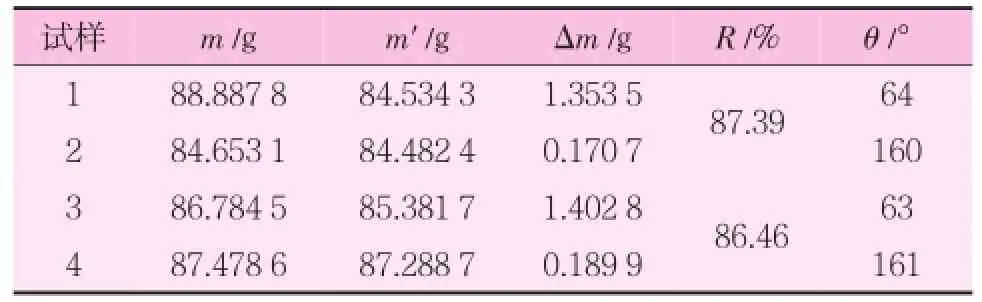

实验结果表明,未经处理的试样表面均发生良好的浸润,有明显的腐蚀痕迹;而经处理的试样则基本上阻止了盐离子、酸性物质及水等腐蚀介质的腐蚀,防腐效果很明显,对NaCl—HCl溶液的缓蚀效率大于86%。表1为各试样腐蚀前后性质变化,其中m为试样腐蚀前的质量,m′为试样腐蚀后的质量,Δm为试样腐蚀前后的质量差,θ为腐蚀前试样表面的接触角,R为缓蚀效率。

表1 各试样腐蚀前后性质变化

与传统缓蚀剂[2]相比,硅氧烷复配物能与甲醇、乙醇、苯等多种有机溶剂混溶,与甲醇、乙醇等溶剂的密度相近,易于雾化注入管道,能与管道内壁以化学键结合形成超稳定疏水分子膜,是一种优良的缓蚀剂。因此含硅复配物对于湿气输送管道及其他具一定湿度且含CO2等腐蚀介质的天然气管道内壁的缓蚀和防腐具有应用潜力。

2 超疏水减阻增输机理

目前输油管道的减阻增输主要是采用添加减阻剂来改变油品的物性(降低油品的黏度)的方法。但减阻剂也有弊端,那就是它一般为超高分子量的聚合物,在油品输送的过程中一些长直链的减阻剂会由于自然拉伸而影响其减阻效果;减阻剂在管道中遇到泵、管件和孔板等各种形式的剪切作用使之变成短链的小分子就失去了减阻效果。另外,所加入的减阻剂成分可能会影响到油品的质量,这反而是得不偿失的。而新型的减阻技术是通过改变管壁的材料使其表面具有超疏水。超疏水表面对液体的减阻是由于超疏水表面能够显著减少固液之间的接触,在水和超疏水表面形成一层气垫层,这样就减少了水流和管壁之间的摩擦力,进而可以更快速、更省力地传输油流。

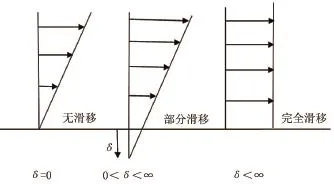

虽然目前对疏水表面减阻机理尚未完全认识清楚,但是“壁面滑移”理论[3]还是大家比较倾向的认识。如图1所示,滑移长度理论认为,当液体流经低表面的能表面时产生了壁面滑移,使得边界面上的速度梯度减少,从而减少了边界上的剪切力,使其流态更加稳定;另外也让层流边界层的厚度增加,这些共同因素导致了减阻的效果。Watanabe等学者最早提出了用疏水表面进行减阻的研究,他们认为疏水表面具有减阻性能是由于疏水表面存在有细微沟槽,而这些表面上的沟槽导致其表面与流体的接触面积减小,因而摩擦阻力降低。另外田军等也通过用低表面能物质来对平板表面修饰获得超疏水性能而实现疏水和减阻,在低速条件下得到14%~20%的减阻效果。

图1 壁面滑移理论

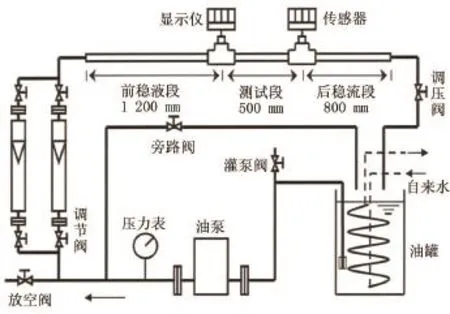

而东北石油大学韩洪升[4]等则做了实验验证,实验装置如图2所示。在不同的流量下,测量50%、60%、70%、90%的含水原油,在长度为500 mm,直径为Ø76 mm、Ø62 mm的普通管道和有涂层管道中输送时的压力和流量。实验中,当流量为12 m3/h时,Ø62 mm的普通管道压力梯度近1 000 Pa/m,而Ø62 mm的涂层管道压力梯度不到800 Pa/m。由此可知,含水原油在涂层管道传输的沿程压力梯度较无涂层管道小。从这一实验可以看出,疏水涂层在减阻增输方面确实大有可为,有着很大的发展空间,如果将来能在石油管道中得以广泛应用,可节省大量的资源而且增加输量。

图2 管道涂层减阻测试装置

3 超疏水的制备方法

虽然超疏水技术在石油工业中有着广阔的应用前景,但目前应用还有一定的困难,其中超疏水的制备方法就是制约因素之一。到目前为止,超疏水的制备还主要集中于实验室,主要有蒸汽诱导相分离法、模板印刷法、电纺法、溶胶—凝胶法、模板挤压法、激光和等离子体刻蚀法、拉伸法、腐蚀法以及其他方法[5]。随着研究的深入,制备的方法更具新颖化和多样化。目前应用比较多的方法主要是溶液—凝胶法、激光和等离子体刻蚀法以及腐蚀法。

3.1溶液—凝胶法

溶液—凝胶法就是将含有高化学活性组分的化合物水解,在溶液中形成稳定凝胶后经过陈化、干燥后得到一些微纳米孔,而这些微纳米孔就具有超疏水性,这种方法制得的有机硅气凝胶就具有超疏水性。Ming[6]等利用溶液—凝胶与自组装法在硅片表面获得了一层超疏水薄膜,再经氟化处理后水滴在其表面的静态接触角到达155°左右,滚动角大约为5°。这种制作方法优点是条件比较容易满足,也适合大规模制造,但是不足的是其制造出的超疏水薄膜机械强度不高,而且制作方法也比较复杂。

3.2 激光和等离子体刻蚀法

等离子体法就是利用等离子体对普通材料或含氟的低表面能物质进行表面粗糙化处理来制备超疏水表面的方法。Khorasani等在室温环境下用脉冲激光处理聚二甲基硅氧烷(PDMS),其表面的静态接触角(WCA)高达175°,到达如此高的接触角可能是因为在激光刻蚀的作用下获得了粗糙结构和突起结构。另外,在Teshima和Lacroix的文章中也有提到用等离子体刻蚀法再氟化处理获得超疏水表面。但该类方法存在仪器昂贵、成本高、得到超疏水表面积有限以及所制造的超疏水结构机械强度不高等缺点,此外也不适合大规模制备。

3.3 腐蚀法

腐蚀法就是将金属放置在腐蚀性的环境中得到表面的粗糙结构,再经过其他的修饰就得到了超疏水表面。也可以直接用降低表面能的化学物质修饰金属表面而得到超疏水性,另外对金属表面进行化学腐蚀处理,也可以获得超疏水表面。如王莉[7]等将钢片浸泡在浓度为5%的稀硝酸中90 min后取出,再用去离子水和乙醇反复冲洗,而后再用降低表面能的物质修饰。目前,由于腐蚀法比较简单而且成本比较低廉,因此得到了大量的应用。

4 结论

通过对金属表面进行处理使其达到超疏水状态(接触角>150°,滚动角<10°)的方法较多[8],然而这些方法在工业生产特别是在石油管道领域的应用中还存在一系列的问题:首先是规模化的生产、成本的控制以及强度和耐久性的兼顾性,目前许多疏水性的膜与金属表面采取的都是物理结合,结合力较差,薄膜容易脱落,导致表面疏水性丧失。其次是所形成的表面不耐腐蚀和冲击,因为大多数的疏水膜都具有多孔结构,这就使基体在恶劣环境下使用容易被破坏,失去了疏水性能,因此,在金属表面改性处理的工业化应用过程中还需要更进一步的研究。随着国家经济发展过程中对能源需求的增加,更多的石油管道建设项目上马,同时还有大量的早期管道即将到达设计寿命甚至在超期运行,这就对管道完整性管理提出了更为迫切的要求。但事实是,每年都有大量的因管道腐蚀穿孔而造成的漏油事故的发生。对于管道的防腐,虽然在其铺设阶段就采取了一些被动的防腐措施,但却不能从根本上解决问题。而超疏水技术的研究以及在管道上的应用,会更好地为解决管道内部腐蚀问题提供依据。另外,除了可以应用于防腐方面,应用这种技术还可以适度减小管道输送过程中的阻力,从而达到减阻增输的效应。

从上面的介绍中不难看出,应用超疏水技术的纳米涂层管道除了具有防腐、防垢、防结蜡特性外,还能减小管输过程中的沿程压力梯度,同时降低低限输油温度。由此可见,超疏水技术在石油管道行业的应用将会有很好的前景,但是,目前超疏水技术在管输方面的研究还不是很多,仅东北石油大学和中国石油管道科技中心做了一些前期的研究,而且这些研究仍局限于实验室内部,并没有展开大规模的工业应用。

[1]郭树虎,于志家,罗明宝,等.超疏水表面润湿理论研究进展[J].材料导报,2012,26(5):74-78.

[2]尚洪帅.油气田腐蚀环境中缓蚀剂的合成与复配性能研究[D].北京:北京化工大学,2012.

[3]任远.成品油涂层管道内的减阻研究[D].上海:华东理工大学,2010.

[4]韩洪升,孙晓宝,王小兵,等.原油在纳米涂层管道中流动规律的实验研究[J].海洋石油,2006,26(3):83-85.

[5]Zhang X,Shi F,Niu J,et al.Superhydrophobic Surfaces:From Structural Control to Functional Application[J].Journal of Materials Chemistry,2008(18):621-633.

[6]Ming W,Wu D,Benthem R V,et al.Surperhydrophobic Films from Raspberry-like Particles[J].Nano Letters,2005,5(11):2 298-2 301.

[7]王莉.超疏水防腐技术研究[D].大庆:东北石油大学,2011.

[8]赵宁,卢晓英,张晓艳,等.超疏水表面的研究进展[J].化工进展,2007,19(7):860-871.

18811391303、1051019049@qq.com

(栏目主持 杨 军)

10.3969/j.issn.1006-6896.2014.3.001

余春浩:在读硕士研究生,2012年硕士就读于石油大学(北京)流体力学专业,现主要从事微尺度下的液体流动研究工作。

基金论文:国家自然科学基金项目(11272176)。