离散辅助闭环偏心补偿法的建模与仿真

2014-03-18杨阳陈刚王益群

杨阳,陈刚,2,王益群,2

(1.燕山大学机械工程学院,河北秦皇岛066004;2.国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004)

在当代钢铁生产中,板带产品占钢铁总产量之比过半,板厚精度是板带产品最重要的质量指标之一。轧辊偏心是一个复杂的辊系运动状态,主要由轧辊本身的形状缺陷、轧辊几何轴心与旋转轴心不重合及上、下辊安装相位的对应状态产生的,普遍存在于板带轧机中,对产品厚差有周期性影响。如何进行有效的偏心补偿是板带轧机液压板厚自动控制系统(液压AGC)中一个重要问题[1-5]。

在冷轧板带轧机液压板厚控制系统中,通常使用液压缸位移来代替轧机实际辊缝,若忽略轧件弹性恢复,辊缝值即为板带厚度。由于轧辊偏心是由轧辊制造或安装缺陷引起,对轧机实际辊缝造成影响,但不能从液压缸位移中检测得出,故应在计算得出轧辊偏心量后,将补偿量加入至缸位移设定值中进行修正,从而使其能更接近实际辊缝。大多偏心补偿方法是将计算得到的补偿量直接加入到辊缝设定中进行扰动补偿,此过程属于开环控制,由于轧辊偏心信号具有复杂性、快速性、多变性等特点[6],很难保证计算与补偿的准确,这是一些现场采用轧辊偏心补偿效果差异的主要原因。

闭环系统通过检测系统输出反馈到系统输入进行控制,以达到控制精度高[7]。如果将轧制过程中测厚仪检测厚度与位置传感器检测缸位移量综合处理,根据控制期望厚度、实际检测厚度和偏心补偿量,在原厚控系统中构建出一个辅助偏心补偿闭环系统,在这个系统中,通过设定厚度与检测厚度求得厚差,与原偏心补偿量的补偿影响量进行比较,再经闭环控制器计算原补偿量是否准确,并在其不准确时进行修正,从而改善补偿效果,以保证在线补偿的精度。基于这一思想,提出离散辅助闭环轧辊偏心补偿法,并结合厚控AGC 系统模型介绍其原理与建模仿真。

1 冷轧板带轧机厚度模型

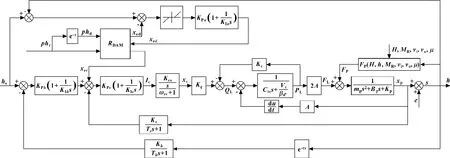

板带轧机液压压下(压上)系统通常由闭环控制器、阀控缸拖动系统、轧机负载、测厚仪与传感器等元件构成,包括位置闭环与厚度闭环,轧辊偏心补偿xe通过对位置设定值补偿实现,其控制原理图如图1所示。

1.1 闭环控制器

在板厚控制系统中,包含位置闭环控制器与厚度闭环控制器。位置闭环根据检测伺服缸位移量调节伺服阀流量,从而实现位置闭环控制。若使用PI 调节器,其传递函数为:

式中:KPs为位置闭环控制器比例系数;KIs为位置闭环控制器积分系数。

厚度闭环控制器根据测厚仪检测厚度和厚度设定值比较求得厚差,对位置设定值进行修正,以保证出口厚度,主要起监控作用。因存在检测时滞,故相较位置闭环而言,其控制周期较长,若使用PI 调节器,其传递函数为:

式中:KPh为厚度闭环控制器比例系数;KIh为厚度闭环控制器积分系数。

测厚仪检测时滞τ 为:

式中:l 为辊缝到测厚仪的距离;vo为轧机出口速度。

1.2 拖动系统模型

通常液压压下系统采用四边滑阀堵塞一边控制单出杆活塞腔,在有杆腔通入常值背压,即使用对称阀控非对称缸。当液压执行机构的固有频率ωh低于50 Hz 时,功率滑阀阀芯位移xv和电液伺服阀输入电流Ic的关系可用一阶环节表示[8],即

式中:Ksv为阀芯位移对输入电流的放大系数;ωsv为伺服阀固有频率

伺服阀的线性化流量方程[8]为:

式中:QL为液压缸输出流量;Kq为伺服阀流量增益;Kc为伺服阀流量-压力系数;pL为伺服阀输出压力。

由于是对称阀控制非对称缸,缸在压下与抬起时性能有所不同[9-10],主要表现在伺服阀流量增益中,有:

式中:Cd为滑阀阀口流量系数;d 为阀芯直径;ρ 为油液密度;ps为油源压力。

机架由两个对称排列的压下伺服缸分别进行压下,液压缸控制腔内可压缩流体的连续性方程[8]为:

式中:xp为伺服缸位移;A 为伺服缸控制腔活塞面积;Ctc为伺服缸总泄漏系数;Vt为伺服缸控制腔容积;βe 为油液体积弹性模量。

1.3 轧机负载模型

文献[11]建立了较为全面的轧制过程力学模型,选取用以计算板带变形时产生的塑性变形力,有:

式中:H 为入口厚度;h 为出口厚度;MR为工作辊转矩;vi为轧机入口速度;μ 为摩擦因数。

实际轧机机座及辊系系统是一复杂的多自由度质量分布系统[12],为便于分析,轧机辊系按集中模型简化为单自由度轧制负载模型,认为在轧制过程中下辊系固定不动,上辊系在压下伺服缸的驱动下进行上下运动,此时,辊系的运动质量为上辊系运动部件、油缸缸体和机架的质量,其负载简图如图2所示。

图2 单自由度轧制负载简图

伺服缸输出力FL与辊系运动部件的惯性力、黏性摩擦力、弹性负载力、平衡力(pb为有杆腔背压,是恒值)及其他干扰量平衡,不考虑恒力影响,取其增量形式有:

式中:me为伺服缸活动部分等效总质量;Bp为运动部件的黏性系数;Kp为运动部件的等效刚度;ΔFP为式(8)中除去与伺服缸Δxp有关的弹性负载力外其余参量对轧件塑性变形力的干扰波动量。

忽略轧辊磨损与热膨胀,则实际辊缝值s 为伺服缸位移xp与轧辊偏心e 之和(方向相反),即:

1.4 位移传感器与测厚仪

位移传感器采用SONY 磁尺,可视为惯性环节:

式中:Ks为位移传感器反馈系数;Ts为位移传感器时间常数。

测厚仪可视为惯性环节:

式中:Kh为测厚仪反馈系数;Th为测厚仪时间常数。

综合上述模型,可得到轧机厚度模型如图3所示。可结合实际轧制时采集数据,确定难以准确计算的参数,从而提高轧机厚控模型的精度。

图3 厚控系统模型

2 离散辅助闭环的原理与建模

在常规偏心补偿方法中,补偿量以开环方式加入到位置设定值中进行补偿。由于轧辊偏心信号具有复杂性、快速性、微弱性等特点,很难保证补偿量幅值与相位的准确。离散辅助闭环偏心补偿法根据厚差对补偿量进行校验,并在其不准确时进行修正,从而保证偏心补偿的精度。

离散辅助闭环偏心补偿法的要点包括:

(1)以控制期望值与实际检测值的厚差和辅助闭环中原偏心补偿量对厚度的补偿影响量比较得出的补偿偏差作为反馈调节的依据,从而对原偏心补偿量进行优化。

(2)通过构建离散存取矩阵,把周期信号离散成为相互独立的部分,从中提取输出补偿量及提供闭环计算相关量,从而实现对优化补偿量的滚动输出。

(3)通过对补偿量的滚动优化,将厚差控制在设定死区范围附近。

离散辅助闭环通过以下步骤实现。

2.1 信号离散

首先,对轧辊偏心周期信号进行离散化,将其周长均分为N 部分,每个部分各自独立,以便在后续过程通过控制器分别进行辅助闭环调整。根据Shannon 采样定理,当fs≥2fmax时才可以不失真地重构原始信号,故有:

式中:fe为轧辊偏心频率。

经离散后,原轧辊偏心量函数成为一个N ×2 的矩阵,分别代表离散后每部分对应的相位phi及幅值ami。原偏心信号转化为:

轧辊相位可通过检测或计算确定:检测可通过安装编码器实现;计算可根据轧辊表面线速度积分,与轧辊周长和各段长度比较,从而计算出当前轧辊相位。

2.2 死区设置

在进行信号离散时会产生误差,且轧制过程中信号难免受噪声干扰。为了避免频繁修正,可在控制精度要求范围内,设置死区DZ,当厚差Δh 小于死区时,控制器不进行调整,即保持原补偿量不变。即:

2.3 构建存取矩阵

经离散后的偏心信号可用E 表示。为实现其各部分的闭环修正计算,构建一个N ×n 维矩阵,即离散存取矩阵(RDAM),提供存取空间,存取离散后信号相位ph、幅值am、偏心补偿量xe、闭环计算相关量等数据。其中n 由选取的闭环控制器确定。若辅助闭环控制器选取增量式PI 控制器,其传递函数为:

式中:KPa为辅助闭环控制器比例系数;KIa为辅助闭环控制器积分系数;er(k)为当前时刻误差;er(k-1)为上时刻误差。

对应存取矩阵为:

2.4 计算流程

由于辊缝与测厚仪之间存在时滞,故在辅助闭环控制中,同时包含两个相位量:轧制区的相位phr与检测区的相位phd。其中,轧制区相位phr指当前时刻轧制区对应的轧辊相位,可通过检测或由轧辊表面线速度vr、轧辊周长L 及离散分段数N 计算得出;检测区相位phd指测厚仪测厚位置对应的轧制时刻轧辊相位,由轧制区相位根据时滞延时计算得出。

离散辅助闭环实现过程包括两部分:

(1)在补偿输出部分,由当前轧制区相位,从离散存取矩阵RDAM中读取此相位对应偏心补偿量xer作为输出量,输出到位置内环设定输入中,以进行在线轧辊偏心补偿。

(2)在调节量修正部分,主要步骤包括:

①由轧制区相位phr及时滞τ,计算出检测区相位phd。

调节丁香酚微乳及海藻酸钠修饰丁香酚微乳pH至3.0,3.5,4.0,4.5,5.0,5.5,6.0,6.5,7.0,再分别用相同pH的缓冲液将其稀释100倍,测定乳液粒径分布。不同pH处理的丁香酚微乳及海藻酸钠修饰丁香酚微乳,静置0.5 h后拍照。

②使用检测区相位phd从离散存取矩阵中读取其对应的原偏心补偿量xed。

③由测厚仪检测厚度h 与厚度设定值hs计算出当前的厚差Δh。

④将厚差与原偏心补偿量xed比较,得到补偿偏差Δe,作为闭环调节依据。

⑤根据补偿偏差,经死区后,由辅助闭环控制器计算出修正偏心补偿量,代替离散存取矩阵中原偏心补偿量xed,实现对补偿量的优化。

补偿输出部分和调节量修正部分同时进行,通过调节量修正部分对偏心补偿量进行修正,从而实现对补偿输出量的滚动优化。

将离散辅助闭环轧辊偏心补偿加入厚控系统,带有离散辅助闭环偏心补偿的厚控系统模型如图4所示。

图4 带有离散辅助闭环偏心补偿的厚控系统模型

3 离散辅助闭环偏心补偿法仿真研究

辊系偏心以支撑辊影响为主,且上、下支撑辊直径相等,那么辊系偏心相位可用上支撑辊的相位表示,假设辊系偏心量为:

假设辊缝距测厚仪距离与支撑辊周长相等即l =L,厚控闭环系统控制周期为τ,使用图3 模型,不加入偏心补偿,厚度设定值为0.3 mm,仿真效果如图5所示。由于厚度环控制周期为τ,期间偏心引起的厚度波动均值为零,故厚度闭环不对位置设定值进行调节。位置闭环中检测的缸位移信号无法体现偏心对厚度的影响,故缸位移保持恒定,如图中曲线2所示,而板带厚度受偏心影响(曲线1)。

如果根据偏心信号的特点,在位置环中准确加入对应补偿信号,补偿效果如图6所示。

图5 未加入偏心补偿时厚度模型仿真结果

图6 准确加入偏心补偿后厚度模型仿真结果

由于在仿真过程中,偏心信号是设定已知的,故可加入准确的偏心补偿从而提高板厚控制精度,但在实际轧制过程中,由于轧辊偏心信号的快速性、微弱性与复杂性等特点,很难保证计算及补偿的偏心值准确,致使采用常规补偿方法通常达不到预期效果,如图7所示。

如果将辊系偏心分为50 部分,设置死区为1 μm,偏心补偿初值为零,使用离散辅助闭环进行轧辊偏心补偿,如图8所示。辅助闭环根据设定厚度值、检测厚度值、伺服缸位移值、原轧辊偏心补偿量等因素,对各部分偏心补偿量分别进行修正,最终将精度控制在设置死区附近,从而提高板厚精度。

图7 加入偏心补偿不准确时厚度模型仿真结果

图8 加入离散辅助闭环偏心补偿的厚度模型仿真结果

离散辅助闭环可以在不计算轧辊偏心的前提下,根据设定值与检测值间的厚差,结合各部分轧辊偏心补偿量,根据补偿后的厚差精度对补偿量进行修正,从而提高补偿的精度。

以上仿真表明:由于轧辊偏心信号的快速性、微弱性、复杂性等特点,很难计算与补偿准确,致使常规补偿很难达到预期效果。离散辅助闭环可根据补偿的效果对补偿量进行修正,从而提高补偿的有效性与精度,是轧辊偏心补偿的一个新途径。

4 结论

针对轧辊偏心信号为周期性信号,而其补偿控制基本是开环控制,很难保证补偿效果高度有效,根据闭环控制原理,开发出一种离散辅助闭环偏心补偿法。结合板带厚控系统模型,介绍了离散辅助闭环的原理与建模过程,并进行了仿真分析。仿真结果表明了离散辅助闭环偏心补偿法的有效性与可行性。

【1】李勇.轧辊偏心先进控制算法和实验研究[J].东北大学学报,2012,33(10):1440-1444.

【2】李道平,姚小兰,伍清河,等.自适应小波去噪算法及其在偏心补偿中的应用[J].北京理工大学学报,2010,30(2):179-182.

【3】李仲德,杨卫东.冷轧机的轧辊偏心鲁棒重复控制[J].信息与控制,2010,39(4):497-501.

【4】王哲英,王可,孙兴伟.基于微分进化的MFFT 轧辊偏心诊断技术[J].中国机械工程,2010,21(2):169-174.

【5】WIDMAIER T,SALMELA T,KUOSMANEN P,et al.Reducing Thickness Variation of Hot Rolled Steel Strip by Non-circular Back-up Roll Geometry[J].Ironmaking and Steelmaking,2009,36(2):133-140.

【6】金兹伯格.高精度板带材轧制理论与实践[M].姜明东,王国栋,等,译.北京:冶金工业出版社,2000.

【7】王益群,孔祥东.控制工程基础[M].北京:机械工业出版社,2001.

【8】王春行.液压控制系统[M].北京:机械工业出版社,2006.

【9】王占林.近代电气液压伺服控制[M].北京:北京航空航天大学出版社,2005.

【10】李洪人,王栋梁,李春萍.非对称缸电液伺服系统的静态特性分析[J].机械工程学报,2003,39(2):18-22.

【11】孙建亮,彭艳,刘宏民,等.基于测厚仪监控的厚控系统动态建模及其鲁棒H∞控制器设计[J].机械工程学报,2009,45(6):160-169.

【12】张伟,王益群,孙孟辉.板带轧机自动厚度控制模型的研究[J].中国机械工程,2008,19(1):95-98.