基于LabVIEW与PLC通信的电液伺服振动台PDF控制

2014-03-18鄢华林祁圣民张鹏李亚南

鄢华林,祁圣民,张鹏,李亚南

(江苏科技大学,江苏镇江212003)

电液伺服振动台是一种重要的实验设备,它广泛应用于航天、汽车、建筑等许多重要工业领域。将实验对象固定在实验台上,通过模拟试件受载时的情况,来研究载荷对试件的影响、分析试件的可靠性或者研究减震系统的性能。控制器作为电液伺服振动台的控制核心显得非常重要。通过利用ActiveX 技术使PLC 与LabVIEW 通信来实现对电液伺服台的控制,该控制系统的控制方式为PDF 控制,通过得出的试验曲线,可突出PDF 控制方式在液压伺服振动台应用中的优越性。

1 控制系统原理简介

1.1 控制系统的构成

该试验台为一维单缸电液伺服振动台,主要是实现对液压缸的位置控制,如图1所示是该系统的工作流程图。

该系统主要由PC、编码器、PLC、D/A 模块、功率放大器、伺服阀、液压缸等组成。使用ActiveX技术保证LabVIEW 与PLC 进行正常通信,将PC 中的LabVIEW 作为参考量输入元件即指令元件,编码器作为测量反馈元件,PLC 作为控制器即比较元件,D/A 模块为数模转换装置。该控制系统将LabVIEW作为上位机与PLC 进行通信,从LabVIEW 中输入设定值信号,经过编写的PLC 程序进行逻辑运算,将处理后的数据送给D/A 模块,经过功率放大器后将信号传输给伺服阀来控制液压缸动作,液压缸的实际位置由编码器采集并将数据反馈给PLC。

图1 系统工作流程图

1.2 电液伺服振动台PDF 控制原理

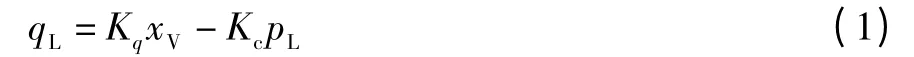

负载流量线性化方程:

式中:qL为负载流量;Kq为流量增益;xV为滑阀位移;Kc为流量压力系数;pL为负载压力。

流量连续性方程:

式中:AP为液压缸活塞有效面积;xP为活塞位移;CtP为液压缸总泄漏系数;Vt为总压缩体积;βe 为有效体积弹性模量。

忽略阀腔和管道总容积和油液的压缩性,将式(2)简化为:

液压缸活塞的动力学平衡方程:

式中:mt为活塞及负载折算到活塞上的总质量;BP为活塞及负载的黏性阻尼系数;FL为作用在活塞上的任意外负载力。

缸输出位移对伺服阀输入电信号的传递函数:

所以:

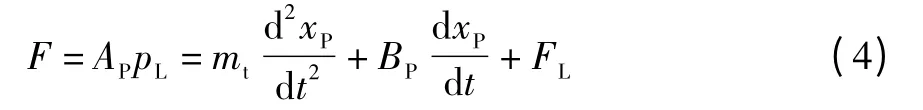

由式(6)可知此系统为二阶系统,系统框图如图2所示。

图2 微分反馈控制方框图

图3 伪微分反馈控制方框图

从图2 中可看出对输出信号C 微分经过积分环节之后仍是C,这就说明没有必要对输出信号C 进行微分,可更改图2 为图3。

2 控制系统实现方法

用PLC 编写PDF 程序的原理与数字PID 的原理相似,积分实际上是偏差累积的过程即,积分原理图如图4所示。

图4 PLC 积分编程原理

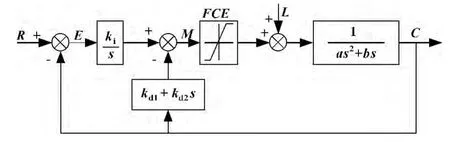

编程之前先用区间复位指令对D0 与D5 两个寄存器进行复位操作,随后将偏差值付给D0,再将D0与D5 相加,加完后的值再赋给D5,并用D5 的当前值与更新的偏差值相加,这样便实现了偏差的累积。微分实际上是kd2×[C(k)-C(k-1)],即是一个逐步相减的过程。原理与积分相类似,这里不再赘述。根据此原理编写好PLC 程序后再编写LabVIEW 程序,实现LabVIEW 与PLC 通信,该控制系统在通信时借助于ActiveX 技术,使用LabVIEW 中的ActiveX 容器调用与PLC 通信的MX component 插件来实现两者之间的通信。利用LabVIEW 中的“调用节点”可以实现对PLC 中的寄存器进行赋值,同样也可以用“调用节点”对PLC 中的输入继电器进行置位。该系统通信时,主要是为了能够将值通过LabVIEW 输入到对应的寄存器中,并且能够将处理后的值读出来并将其以图表的形式反映在LabVIEW 前面板上,方便用户实时观察被控对象的运动情况。此外,设置在LabVIEW 前面板上的布尔控件能够对PLC 中的继电器实现控制,以保证程序的正常运转。LabVIEW “调用节点”工作原理图如图5所示。

图5 LabVIEW“调用节点”工作原理图

如图6所示为LabVIEW 程序,液压伺服振动台需要正弦激励,此系统使用“Create Analog Signal”VI 来产生正弦信号,将信号换算成对应的位移值后把值传给对应的寄存器中。LabVIEW 前面板如图7所示。

图6 LabVIEW 程序

图7 LabVIEW 前面板

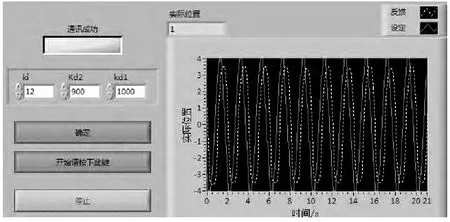

通过指示灯的闪烁来判断LabVIEW 与PLC 是否通信成功,双击“Create Analog Signal”VI 设定好振幅与频率后,将程序切换到前面板,将PLC 切换到“run”,点击LabVIEW 前面板上的“按钮”便可进行系统的实时监控。

3 实验与总结

从该伺服控制系统的输出微分方程可以看出,微分方程右边只有一个强迫项,被控变量对参考输入具有很好的跟踪能力;因为微分运算会带来“噪声”问题,工程上应尽量避免对信号进行微分。该电液伺服振动台控制系统在前向通道中虽然没有对被控变量液压缸的位移取微分,但在反馈回路中已实现对位移的微分运算。也就是说在控制过程中不仅实现了直线位移反馈,也实现了线速度反馈,因而伺服控制性能明显提高。实验测得曲线如图8所示。

图8 实验效果图

该控制系统使用的是工业领域常用的PC + PLC控制模式,它以PLC 为核心控制器,由PC 完成对PLC 上传数据的显示、保存、报警等任务,并能更改数据来控制PLC,既利用了PLC 控制精度好、可靠性高、抗干扰能力强的优点,又充分使用了PC 强大的数据处理能力与良好的可视化界面。此系统适用于低频液压系统,具有控制方便、可靠、开放的特点。该系统已经在实验中得到应用,性能可靠。

[1]韩军,常瑞丽.基于工控机和PLC 的过程装备控制实验系统开发[J].机床与液压,2011,39(6):98-100.

[2]曾文火,邵福.电液速度伺服伪微分反馈控制[J].液压与气动,2003(12):1-5.

[3]江灏,王庆丰.液压综合试验平台的PLC 实时测控系统[J].机床与液压,2007,35(1):182-184.

[4]陈锡辉.LabVIEW8.2 程序设计从入门到精通[M].北京:清华大学出版社,2007.

[5]李江全,刘恩博,胡蓉.LabVIEW 虚拟仪器数据采集与串口通信测控应用实战[M].北京:人民邮电出版社,2010.

[6]黄建龙,刘明哲,王华.液压综合试验台及其监控系统的研究[J].液压与气动,2007(10):10-12.