高炉煤气发电节能技术在某钢铁企业的应用实例

2014-03-17马赛赵建波孙彦强

马赛 赵建波 孙彦强

(北京中冶设备研究设计总院有限公司 北京 100029)

节能减排是钢铁工业发展过程中面临的重大战略性任务。“十二五”期间,钢铁工业面临节能减排任务更加艰巨,法律法规要求更加严格,钢铁生产的环保成本将进一步加大,钢铁生产低碳化趋势不可逆转。如何挖掘节能潜力、降低能耗和产品成本、取得较好的经济效益,已成为各钢铁企业的当务之急。

为此,某钢铁企业把节能减排作为调整优化结构、转变钢铁生产发展方式的突破口,大力采用节能减排先进工艺技术和节能措施,提出建设本工程,用以降低吨钢成本,节约能源和保护环境,增强企业的市场竞争力,为企业的可持续发展注入新的活力,使企业的发展建立在节约能源和保护环境的基础上,真正实现协调和可持续发展。

1 高炉煤气发电技术简介

钢铁企业在高炉炼铁过程中产生较多的高炉煤气,高炉煤气由于品质较低在企业中往往被直接放散,造成了余热资源的大量的浪费。高炉煤气发电技术主要是通过燃煤气锅炉燃烧高炉煤气产生蒸汽,通过对蒸汽参数进行调节优化,利用蒸汽带动蒸汽轮机发电。此项技术不但有效利用了高炉煤气余热,避免了能源浪费,为企业创造了较好的经济效益,且在此过程中不产生额外的废气、废渣、粉尘和其他有害气体,是节能环保新技术。

2 高炉煤气资源现状及利用方案

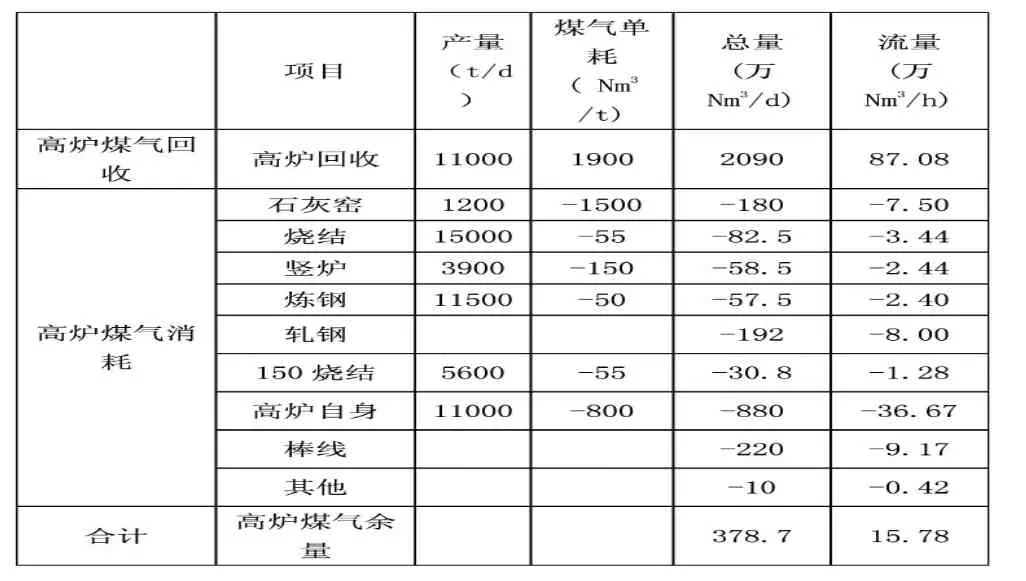

目前,某钢铁企业生产过程中产生的高炉煤气,主要情况如表1。

表1 高炉煤气平衡表

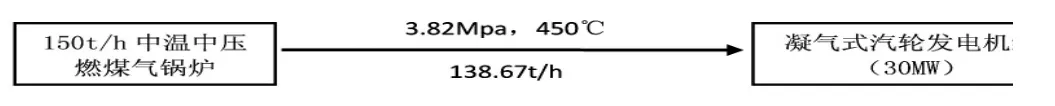

根据该企业高炉煤气平衡表,高炉煤气剩余15.78×104Nm3/h。本工程通过配备一套150t/h中温中压燃煤气锅炉及一套30MW的汽轮发电机组,利用该企业剩余高炉煤气进行发电,装机方案见图1。

图1 装机方案

本方案降低了企业生产成本、使企业环境也得到了改善,属节能减排项目,符合国家产业政策。工程建成后年发电量为2.6762×108kW·h,年供电量 2.4889×108kW·h,小时外供电量为2.96298×104kW·h。

3 主要设备参数简介

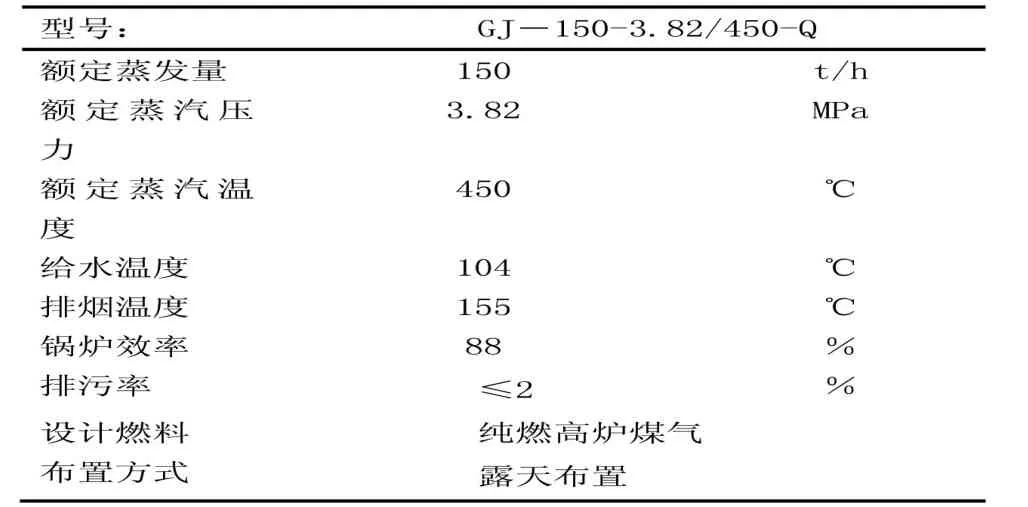

3.1 本工程锅炉采用江西江联能源环保股份有限公司生产的燃煤气锅炉,主要设计参数如表2。

表2 燃煤气锅炉主要技术数据

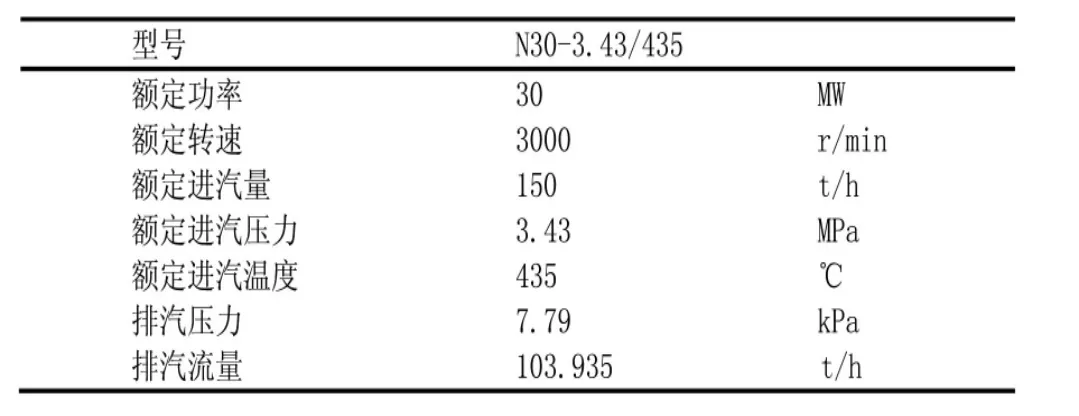

3.2 本工程采用南京汽轮电机有限责任公司生产的30MW凝汽式汽轮机及配套发电机,主要技术数据见表3,表4。

表3 凝汽式汽轮机主要技术数据

表4 发电机主要技术数据

4 工艺系统简介

4.1 煤气系统

煤气系统分高炉煤气输、配送系统。

高炉煤气由总母管送至本工程锅炉尾部,通过两条分支母管输送到锅炉炉膛两侧,再由设在锅炉四角的四根分支总管,分别配送到8个燃烧喷嘴,进入炉膛燃烧。

高炉煤气系统在锅炉供气总母管与厂外输气总母管连接处设有煤气专用液动式眼镜阀、电动硬密封蝶阀和电动快速切断阀,以保证锅炉在检修或事故时煤气的完全隔断和快速隔离,另外该管道在阀门后设有手孔、放散管、氮气吹扫接口管及流量装置;在分支总管上设有电动硬密封蝶阀和电动快速切断阀;在进燃烧器前的配送管上设调节阀和手动蝶阀,以调整煤气给量;在分支总管、分支母管最高点处设放散管和取样管;在锅炉两侧分支母管最低点处设凝水管,将收集的煤气凝水分别引至高炉煤气凝水缸。

4.2 燃烧系统

燃烧设备由旋流式高炉煤气燃烧器及高炉煤气锅炉炉内蓄热稳燃装置组成。

高炉煤气燃烧器呈正四角布置,与炉膛下部高炉煤气锅炉炉内蓄热稳燃装置相配合,形成切圆燃烧,保证了全烧高炉煤气完全燃烧所需的温度场及燃烧工况,燃烧器分二层布置,上层燃烧器的切圆方向与下层的反向,以破坏燃烧火焰的旋向,减小炉膛出口的温度偏差,保证过热器受热面壁温均匀。用高炉煤气点火,下层燃烧器装均有高炉煤气点火喷管。下层燃烧器附近(两侧水冷壁上)装设有手动点火孔,燃烧器附近(两侧水冷壁上)装设有观火孔。

高炉煤气燃烧器内的煤气侧和空气侧均装有旋流叶片,且在燃烧器出口装设有燃烧器稳焰器,使煤气和空气旋转喷出,在装在前部的稳焰器内强烈混合而燃烧。

在炉膛的下部(燃烧区域)设计有高炉煤气锅炉炉内蓄热稳燃装置,其结构为圆塔形,由高强、高热震稳定性耐火异型砖砌筑而成,在点火初期,其要吸收混合气体产生的热量,温度升高,使燃烧器区域形成一高温温度场,这温度场强烈地加热了高炉煤气混合气,使之燃烧速度很快,燃尽时间短,火焰长度短;火焰与稳燃器相切,稳燃器的热量进一步加热未燃尽的混合气,使之燃烧得更彻底、干净。

4.3 锅炉热力系统

锅炉热力系统包括锅炉给水、除氧、排污、疏水、蒸汽输送等系统。

锅炉给水包括补充除盐水及凝结水,除盐水由除盐水站泵入锅炉房中间水箱,然后送至锅炉的除氧器除氧。凝结水系统采用单元制,主凝洁水经过凝结水泵、主抽汽器、加热器进入除氧器。经除氧后的水进入锅炉给水管网,管网采用单母管制,给水泵选用两台,一用一备,正常情况下给水经过加热至104℃后送往锅炉。发电机组初次起动及高加事故时给水通过旁路送至锅炉,锅炉给水采用自动控制,总管上采用三冲量控制,进入混合集箱及进入面式减温器,用单冲量过热蒸汽温度控制系统。

锅炉排污包括连续排污和定期排污,连排为连续不断将汽包中水面附近含盐浓度高的水排出,使锅炉炉水的碱度、溶解固形物浓度符合锅炉炉水水质标准,本工程锅炉设连排母管,引至连排扩容器,经二次蒸发,所产生的闪蒸蒸汽进入除氧器加热除盐水。定排是定期从锅炉水循环系统中最低点排放炉水中的悬浮物,水渣及其它沉积物。本工程锅炉两侧设排污管,然后进入各自母管,送入定期扩容器,经排污冷却后排入地沟。

锅炉疏水主要收集发电机组内蒸汽管及分汽缸等设置的汽凝水,锅炉两则设疏水管,经疏水总管进入疏水扩容器,分离出的汽凝水送至除氧器作为锅炉给水回用。

锅炉主蒸汽管采用单母管管制,主蒸汽由锅炉集汽集箱电动阀引出,经蒸汽母管送至汽轮机。

4.4 循环冷却水系统

循环冷却水系统工艺流程为:经冷却塔冷却后的水通过收集水盘自流至循环水泵吸水池,经循环水泵升压后通过压力管道送至凝汽器、辅机冷却器,水携带热量后再通过压力管道送至冷却塔冷却,此后进行下一次循环。

循环水冷却系统采用带有机力通风冷却塔的循环供水方案,不但能够节约用地,还可减少用水量。

4.5 油系统

本工程使用的供油流程,由油箱、主油泵、启动油泵、润滑油泵、事故油泵、注油器、冷油器、滤油器、减压阀等共同组成。主油泵与汽轮机转子直联,由注油器供油;起动油泵为交流高压电动油泵,用于机组起动时的供油,机组起动后,当主油泵出口油压大于起动油泵油压出口时,交流高压电动油泵可自动关闭或人工关闭。润滑油泵为交流低压电动油泵,用于机组盘车时的供油。事故油泵为直流低压电动油泵,用于交流电源断电时,主油泵、交流高压油泵、交流低压油泵均无法工作时的润滑油供油。

润滑油系统由有两台冷油器、滤油器、润滑油压调节阀共同组成。汽轮机启动时,润滑油系统由启动油泵进行供油;汽轮机正常运行后,润滑油系统由主油泵进行供油;汽轮机盘车时,润滑油系统由润滑油泵供油;汽轮机运行过程中交流电源断电时,自动启动事故油泵,润滑油系统由事故油泵进行供油。

5 主厂房布置介绍

主厂房为封闭式,抗震设防烈度为7度。

1×30MW余热电站布置为:主厂房为二列式布置,由北向南依次布置汽机房即AB跨、电气综合控制间BC跨。电气主控室、热工控制室集中布置在主厂房7m运转层BC跨。

汽机间运转层标高7m,汽轮发电机组采用纵向布置,内设Q=32/5t桥式起重机一台,轨顶标高19.1m,屋架下弦标高22m,屋顶部设有自然通风机和采光板,用以满足通风采光要求。

电气综合控制间0m层布置高低压配电室,7m运转层平台为电气、仪表集中控制室。

6 结语

某钢铁企业高炉煤气发电工程主要利用企业剩余高炉煤气资源,通过合理配置进行发电,有效节约了能源。整个工程投资造价较低,工程回收期较短,是短平快的项目,可使企业取得良好的经济效益,可有效降低钢铁企业用电所产生的高额费用。同时高炉煤气发电工程又属于环保型项目,不会产生二次污染,可为企业创造良好的环境效益。总之,某钢铁企业高炉煤气发电工程对于钢铁企业节能减排具有一定的借鉴意义。