聚硫氯化铝在水厂中的应用

2014-03-16秦晔,包源

秦 晔,包 源

(上海市自来水市北有限公司泰和水厂,上海 201906)

在城市自来水的常规处理中,混凝处理是第一道生产工序,同时也是整个水处理的基础。混凝效果的好坏,直接影响出厂水的质量。硫酸铝由于成本较低,运输、贮存和使用方便,在自来水处理中非常普遍地用作混凝剂。由于其水解生成形态受水质环境等条件制约,不能形成最有效的絮凝体和发挥其最高效能,在处理低温、低浊原水时自来水厂为保证供水水质,通常的做法是提高硫酸铝混凝剂的投加量,使其在水中水解产生大量的氢氧化铝絮体,依靠絮体的沉降卷扫作用来去除水中的杂质。但是,由于氢氧化铝絮体的密度和水的密度非常接近,且为亲水性絮体,在水中的沉降速度很慢,因此,对于低温低浊水的处理,即使大量投加硫酸铝,净水效果仍然不是十分理想。选用新型制水混凝剂,改善混凝效果,是提高水质经济而易行的手段。经过几年的对比试验,泰和水厂选用聚硫氯化铝作为净水处理的混凝剂,该混凝剂在低温低浊原水处理中效果极佳。

1 聚硫氯化铝混凝机理和特点

聚硫氯化铝(PACS)实质上是一种改性液体聚合氯化铝,是在聚合氯化铝结构中增加了硫酸根配位基,具有絮凝效果好、投加量少、效率高、适用范围广泛等特点,是国内外公认的优质无机高分子絮凝剂之一[1]。

1.1 聚硫氯化铝混凝机理

聚硫氯化铝又名碱式氯化铝或羟基氯化铝,它以铝灰或含铝矿物作为原料,采用酸溶或碱溶法加工制成。它是介于AlCl3和Al(OH)3之间的产物,分子式为[Al2(OH)nCl6-n]m,通常式中m≤10,n=3~5。主要通过压缩双层、吸附电中和、吸附架桥、沉淀物网捕等机理作用,使水中细微悬浮粒子和胶体粒子脱稳、聚集、絮凝、沉淀达到净化处理效果。

1.2 聚硫氯化铝特点

(1)净化后的水质优于硫酸铝混凝剂,净水成本与硫酸铝相比低15%~30%。

(2)絮凝体形成快、沉降速度快,比硫酸铝等传统产品处理能力大。

(3)消耗水中碱度低于各种无机混凝剂,因而可不投或少投碱剂。

(4)适应的源水pH 5.0~9.0范围均可凝聚。

(5)腐蚀性小,操作条件好。

(6)溶解性优于硫酸铝。

(7)对源水温度的适应性优于硫酸铝等无机混凝剂。

2 聚硫氯化铝与精制硫酸铝生产性对比试验

泰和水厂于1996年6月投产通水,供水能力为80万t/d。泰和水厂共有平流式沉淀池8座,滤池44座,清水库5座,出水泵房3座,共有三个系统。一系统1#、2#沉淀池为折板絮凝平流式沉淀池,二系统3#、4#、5#、6#沉淀池为机械平流式沉淀池,三系统7#、8#沉淀池为折板絮凝平流式沉淀池,每座制水能力为10万m3/d,采用虹吸式吸泥机排泥。原水取自长江水源,泰和水厂制水流程为:原水(从陈行水库通过管道输送)→加药(混凝剂、消毒剂)→反应池(絮凝)→沉淀池(沉淀)→滤池(过滤)→滤后消毒(消毒剂)→清水库→二级泵房→城市管网→用户。

2010年我们将八座沉淀池分为两组进行生产性对比试验。其中一组投加聚硫氯化铝(3#、4#、5#、6#沉淀池),另一组投加水厂原来使用的精制硫酸铝进行平行对比试验(1#、2#、7#、8#沉淀池),分别考察混凝反应形成的絮凝体(俗称矾花)形态、沉淀池出水浊度、对出水pH的影响以及对三卤甲烷生成量等指标,比较两种混凝剂的优劣。

2.1 絮凝体形态比较

混凝剂投入原水水体后,经水解作用,混凝剂对水中的胶体颗粒和悬浮物主要通过电性中和、吸附架桥和卷扫作用,形成与水体分离清晰的絮凝体,然后进入沉淀区逐渐下沉。使用不同的混凝剂,其反应、沉淀时间不同,所形成的絮凝体颗粒大小结构也不同,絮凝体颗粒沉速也有很大差异。

从混凝反应在反应池末端形成的絮凝体形态来看,聚硫氯化铝形成的絮凝体密实,颗粒较大;而投加精制硫酸铝形成的絮凝体颗粒细小,疏散,不易沉降去除;从形成的絮凝效果来看,聚硫氯化铝混凝效果优于传统的低分子无机盐硫酸铝。

2.2 沉淀出口浊度比较

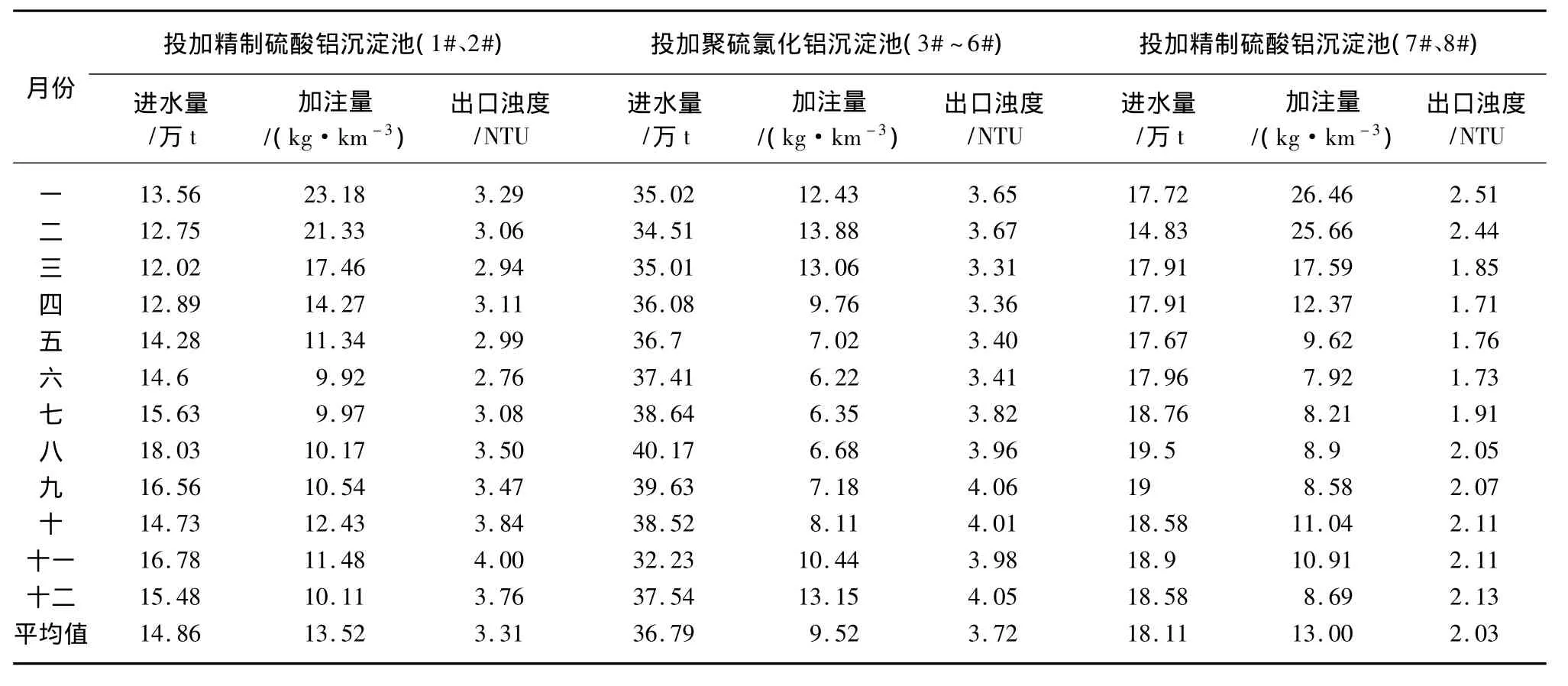

沉淀池出口浊度是评价混凝剂与水中胶体颗粒作用的实际混凝沉淀效果的重要指标。表1为2010年三个系统分别投加两种混凝剂的沉淀池进水量、加注量和出口浊度的数据。

表1 沉淀池出口浊度与加注量比较Tab.1 Tank Outlet Turbidity Compared With Filling Quantity

由表1可知在原水条件相同的条件下,沉淀池出口浊度相差不大的情况下,投加的精制硫酸铝的量大致是聚硫氯化铝的1.5倍左右,说明聚硫氯化铝的混凝效果明显优于精制硫酸铝。

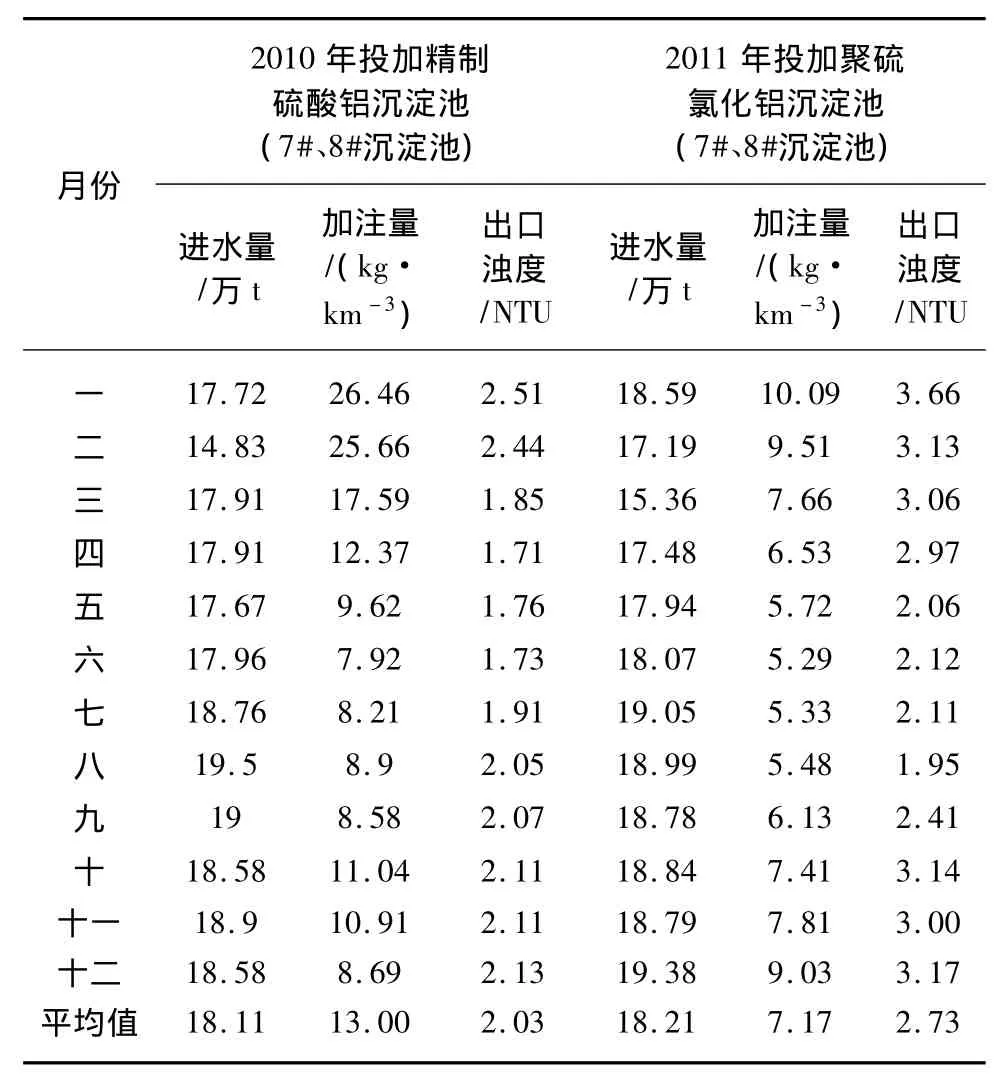

从2011年开始,泰和水厂三个系统改用新的混凝剂聚硫氯化铝,由表2可知在沉淀池出口浊度降低的情况下,一系统投加硫酸铝的量大致是需要投加聚硫氯化铝的1.7倍;由表3可知在沉淀池出口浊度相差不大的情况下,三系统投加硫酸铝的量大致是需要投加聚硫氯化铝的1.8倍。数据充分说明聚硫氯化铝的混凝效果明显优于精制硫酸铝。

表2 1#、2#沉淀池出口浊度与加注量比较Tab.2 1#,2#Tank Outlet Turbidity Compared with Filling Quantity

表3 7#、8#沉淀池出口浊度与加注量比较Tab.3 7#,8#Tank Outlet Turbidity Compared with Filling Quantity(2010 and 2011)

图1、图2是2010年与2011年投加不同混凝剂的加注量曲线,从图中可以看出,全年聚硫氯化铝的加注量明显低于硫酸铝的加注量,尤其在1月~3月冬季水温偏低的时间内,投加量降低更多。

图1 一系统2010年与2011年加注量比较Fig.1 Comparison of First System Filling Volume in 2010 and 2011

图2 三系统2010年与2011年加注量比较Fig.2 Comparison of Third System Filling Volume in 2010 and 2011

2.3 出厂水pH影响的比较

出厂水pH对于供水管网防腐蚀和人体健康具有重要意义,偏酸性的水容易导致管网的腐蚀,而偏碱性的水则对人体健康有益。

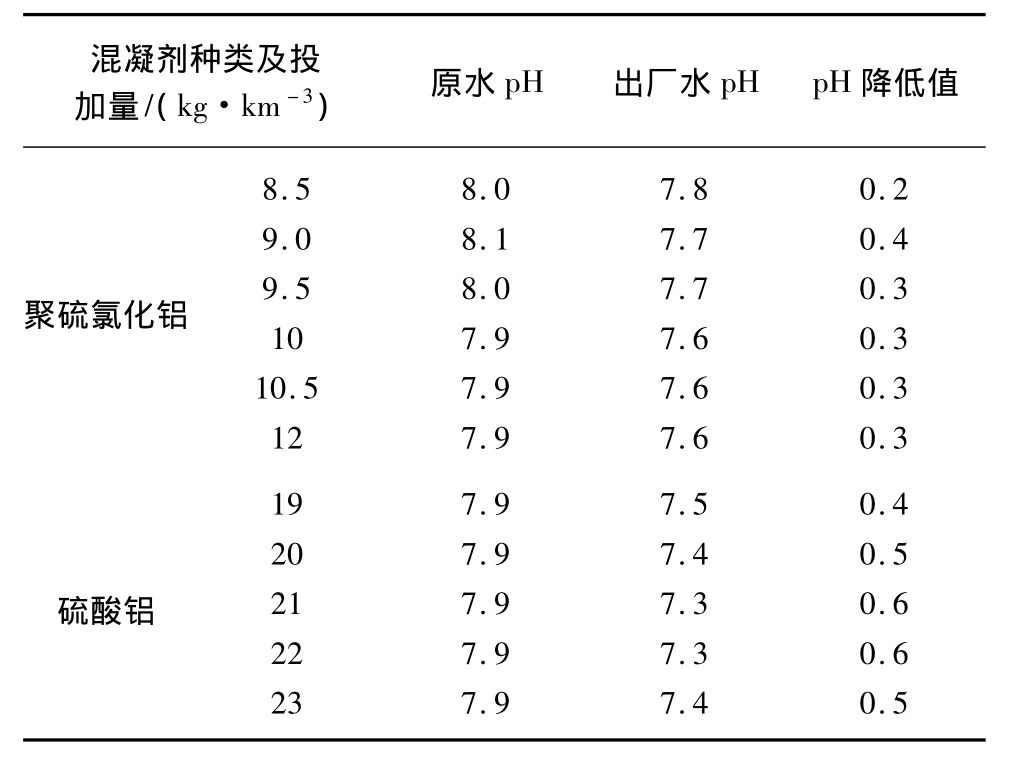

表4 两种混凝剂不同投加量对pH的影响Tab.4 Effect of Two Different Kinds of Coagulant Dosage on pH Value

表4列出了在两种混凝剂不同投加量情况下,水的pH(平均值)从原水到出厂水的变化情况。

由表4可知聚硫氯化铝和硫酸铝均使出厂水pH比原水pH低,但硫酸铝使pH降低更多;并且随着投加量的增加,硫酸铝使水的pH降低更加明显;投加聚硫氯化铝出厂水的pH比投加硫酸铝的出厂水pH高。这些数据均从一个侧面说明,硫酸铝在混凝过程中受原水的pH和碱度的影响更加大。

2.4 出厂水卤代衍生物生成量的比较

由于硫酸铝混凝效果差,使用硫酸铝作混凝剂时为提高混凝效果,常常需要采用折点加氯工艺进行助凝。折点加氯法提高混凝的效果,但加氯量的增加容易与原水中存在的有机污染物反应生成对人体有害的卤代衍生物,三卤甲烷就是一类对人体具有致癌作用的卤代衍生物。聚硫氯化铝由于其混凝效果好,所需预氯化的加氯量比使用硫酸铝时要低,因此可以预期采用聚硫氯化铝时产生的三卤甲烷可能比采用硫酸铝时要少。由表5可知投加聚硫氯化铝混凝剂,因预氯化氯的加注量减少,出厂水氯仿、四氯化碳有所下降。

表5 两种混凝剂出厂水卤代衍生物生成量比较Tab.5 Two Coagulants Effluent Generation Halogenated Derivatives

3 聚硫氯化铝使用效益分析

2010年我们完成了聚硫氯化铝与精制硫酸铝的生产性对比试验,取得了预定的效果。2011年开始在生产上全部使用聚硫氯化铝这种新型混凝剂。到目前为止,新型混凝剂已经使用了三年多时间,在保障供水水质和降耗减排方面取得了丰硕的成果。

3.1 提高城市供水水质

每年冬季长江原水氨氮值是夏季的10多倍,亚硝酸盐也高出平均值十几倍,出现难以处理的问题。针对冬季原水低温、低浊和咸潮季节性的特征,采用聚硫氯化铝,通过其优良的吸附架桥的功能,在实际生产中显示了优良的效果,确保了申城市民能够在冬季或咸潮季节喝到一流的长江水。

3.2 减少污泥处理量,保护水资源

排泥水中含有大量的悬浮固体并包含了大量来自于原水的污染物质,如果直接向地表水体排放将对水环境造成污染,自来水厂需要对排泥水进行处理,实现固液分离,并对分离出来的固体成分进行无害化处置。如果采用聚硫氯化铝代替硫酸铝作为混凝剂,则混凝剂的投加量可以大大降低,相应的由混凝剂产生的污泥也会相应地减少。

泰和水厂硫酸铝的平均加注率约13.5 mg/L,聚硫氯化铝的平均加注率约9 mg/L,如果以每1 mg的混凝剂产生1 mg的干污泥计算,则使用聚硫氯化铝比使用硫酸铝每升水将少产生4.5 mg干污泥,以泰和水厂一年生产25 500万m3自来水计算,则全年可少产生干污泥1 147.5 t,如果以每吨干污泥处理处置费用为50元计算,由于污泥量的减少使水厂每年节约污泥处理处置的费用为5.7万元。

3.3 减少沉淀池排泥水量,降低原材料成本

泰和水厂在生产上使用聚硫氯化铝无机高分子混凝剂后,由于该新型混凝剂的混凝反应效果好,形成的絮凝体密实、颗粒大,沉降性能好。在水流从反应池进入沉淀池后,絮凝体能够迅速下沉到池底而被去除。通常在水流到达沉淀池1/3池长的位置时,绝大部分絮凝体就已经通过沉淀到达池底得以去除,因此,在沉淀池后端2/3池长的区域,沉降到池底的絮凝体(形成污泥)实际上很少。以前使用硫酸铝混凝剂时,由于形成的絮凝体细小、疏松,沉降性能差,下沉速度慢,虽然絮凝体从沉淀池入口到出口的沉降量逐渐减少,但是广泛分布于从沉淀池入口到出口的各位置。

使用聚硫氯化铝后,沉淀池排泥行车由每天排泥改为一周排3次,大大减少了排泥量。以每天排泥4 h计算,每年少排泥836 h。泰和水厂共8座沉淀池,共有8台排泥行车,经现场测定,1#、2#排泥行车的排泥流量约150 m3/h,3#、4#、5#、6#排泥行车的排泥流量约250m3/h,7#、8#排泥行车的排泥流量约 270 m3/h,采用新的排泥运行模式后,每年节约的沉淀池排泥水量为(150×2+250×4+270×2)×836=1 538 240 m3/a。目前自来水公司需向原水公司支付0.63元/m3的原水费,则每年可以节约的原水费用为96.9万元。

3.4 减少设备用电量

泰和水厂在使用聚硫氯化铝新型混凝剂后,由于该混凝剂的混凝效果好,相应减少了混凝剂的投加量、排泥行车运行时间,因此在混凝剂投加、沉淀池排泥方面均降低电能的消耗。

在混凝剂投加方面,使用新型混凝剂后,其常年投加量约为原来使用硫酸铝时投加量的2/3左右,由此泰和水厂4台加药泵可降低3.5 kW/h,以每天24 h运行,因此每年可节省电耗为3.5×24×365=30 660 kW·h。

在沉淀池排泥方面,泰和水厂8台排泥行车,每台行车每年减少运行836 h,行车运行时的行走功率分别为2台0.55 kW,4台1.1 kW,2台2.2 kW,因此全年可节省电耗为(0.55×2+1.1×4+2.2×2)×836=8 276.4(kW·h)/a。

综上所述,泰和水厂因使用聚硫氯化铝新型混凝剂,加药泵、排泥行车用电设备每年共计可节约的电耗为38 936.4 kW·h,泰和水厂生产用电的平均电价约0.82元/(kW·h),则每年因节电耗减少的制水成本为3.2万元。

4 结论

新型聚硫氯化铝无机高分子混凝剂在泰和水厂的生产应用,不仅在减少药剂消耗、节约水资源方面可以减少成本,产生一定的经济效益,而且能够明显提高冬季原水低温低浊情况下水处理混凝效果,在提升制水企业生产管理水平、保障供水安全、提高饮用水水质和提高供水企业的服务水平等方面,具有广泛的社会效益。

此外,新型混凝剂的使用,使泰和水厂能够明显减少污泥固体废弃物排放、大量节约水资源、降低制水过程的电能消耗。这是制水企业为努力实现节能减排目标所做出的贡献。新型无机高分子混凝剂聚硫氯化铝在泰和水厂的成功应用,为水厂生产管理提供了一条提高水质、降低成本和减少污染物排放的有效途径。

[1]李思,江雨航,张金辉,等.水处理剂聚硫氯化铝(PACS)的研究进展[J].当代化工,2013,42(9):1243-1245.