螺杆钻具在大口径钻孔事故处理中的应用

2014-03-16余大有毕万顺

王 燕,余大有,毕万顺

(安徽省煤田地质局第一勘探队, 安徽淮南232052)

大口径钻孔是近十几年来为了煤矿超强超深开采而发展起来的风险较大的地面钻孔施工。所谓大口径是指孔深大于600m,工作管管径大于600mm的工程类钻孔,目前主要用于煤矿瓦斯抽排、井下送料以及紧急避险等。

大口径钻孔是一种新型的钻孔结构,施工技术是在不断地摸索中逐渐积累起来的。其施工风险有二:一是超重套管下管失稳;二是套管固井事故。目前煤矿超大超深钻孔施工越来越多,孔内事故特别是固井事故时有发生,且处理过程较为艰难,耗费大量的人力、物力和时间,甚至钻孔报废。自2002年起,我队致力于大口径钻孔的施工,至2014年共施工大口径钻孔69个,最深井达1 008 m。其中有4口井出现套管失稳及固井事故。通过事故处理,探索出一整套大口径事故处理创新方案。

1 工程概况

淮南矿业集团顾桥矿原有瓦斯孔2个,高浓瓦斯孔1个,不能满足瓦斯抽采的需要,为扩大瓦斯抽采管道的能力,需施工3个瓦斯孔钻井连接井上、井下瓦斯抽采管路。

该瓦斯抽采钻孔工程位于顾桥矿中央区已建瓦斯电厂内,井下为已施工的北一13-1下山采区轨道斜石门车南侧,钻孔形成后通过专用找孔巷道同-766北一回风大巷连接到各分支抽采管道。

钻孔深度。顾桥矿6#瓦斯孔孔深816m。

钻孔结构。孔深0~1.5m,孔径为Φ1 200mm,下入Φ1 100mm的孔口管;孔深1.5~304m,孔径为Φ1 050mm,下Φ830 mm×12mm螺旋焊管为护壁管;孔深304~ 816m,孔径为Φ780mm,同时0~816m全孔下入Φ630mm×18mm工作管,钻孔结构示意图如图1所示。

图1 顾桥矿5#、6#大口径瓦斯钻孔结构示意图

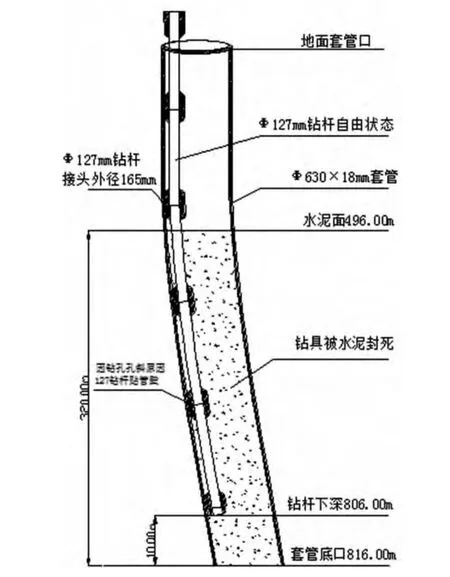

事故经过。2012年2月17日,Φ630 mm×18mm工作管安全下至孔深816m,18日采用下钻杆孔口闷盖法固井。水泥候凝24h后,割开井盖,钻具提拉不动。另下一路钻杆探孔,发现孔深496~806m段Φ127 mm钻杆全被水泥凝固封死,封入孔内钻杆情况如图2所示。

2 固井事故处理方案

从以上图形分析:Φ127mm钻杆全部贴在Φ630mm×18mm工作管的内壁上,由于存在下述问题,采用常规的套铣和逐根倒扣、打捞的方法已不可行。一是工作管内径较大,如果下Φ245~325mm套铣筒不易套住Φ127mm钻杆;二是即便套住Φ127mm钻杆,由于事故钻杆紧贴工作管内壁,对套铣筒有挤夹作用,很难开车回转,套铣筒有可能折断出现二次事故;三是即使勉强可以回转,套铣钻头将会对Φ630mm×18mm工作管造成重大损伤,造成钻孔报废;四是需要租用800m反丝钻杆,且耗时、耗财、耗力。

图2 顾桥6#瓦斯孔固井事故剖面图

通过认真研究分析,为不损伤工作管,决定采取清除钻杆周围水泥、松动钻杆、一次性提拉钻杆出井方案。为避免在钻水泥时,钻机转盘驱动工作钻杆旋转与孔内遗留钻杆发生干涉现象,选定以螺杆钻具为主要施工机具。螺杆钻具是一种容积式井下动力钻具,以钻井液为动力,把钻井液的水利能转为钻头的机械能,从而破岩钻进。泥浆泵泵出的泥浆流经螺杆马达,推动转子绕定子的轴线旋转,并将转速和扭矩通过万向轴和传动轴传递给钻头,因此螺杆钻具具有钻头旋转而钻杆不转、转速高、钻进效率高的作业特点,有利于尽快将事故处理完毕。事故处理具体操作步骤如下:

2.1 采用双螺杆钻进清除水泥

新下入的Φ311mm钻头为顺时针旋转,在碰触到圆周下沿Φ127mm钻杆时,钻头向右滚动,所形成的钻孔紧贴Φ127mm钻杆的右侧,并与钻杆和套管形成相切,从而清除了钻杆右侧的水泥。

此时钻杆周围的绝大部分仍然被水泥紧密包裹。要使钻杆松动,必须设法清除钻杆左侧的水泥。根据钻头运转规律,如果下入普通钻具,钻头将进入原来的Φ311mm孔中,不可能在左侧开出新孔。因此必须设计一个偏置装置,使新钻头相对于原孔轴线偏置一定的距离。经过对多种方案的反复比对,决定采用双螺杆钻具平行钻进工艺。

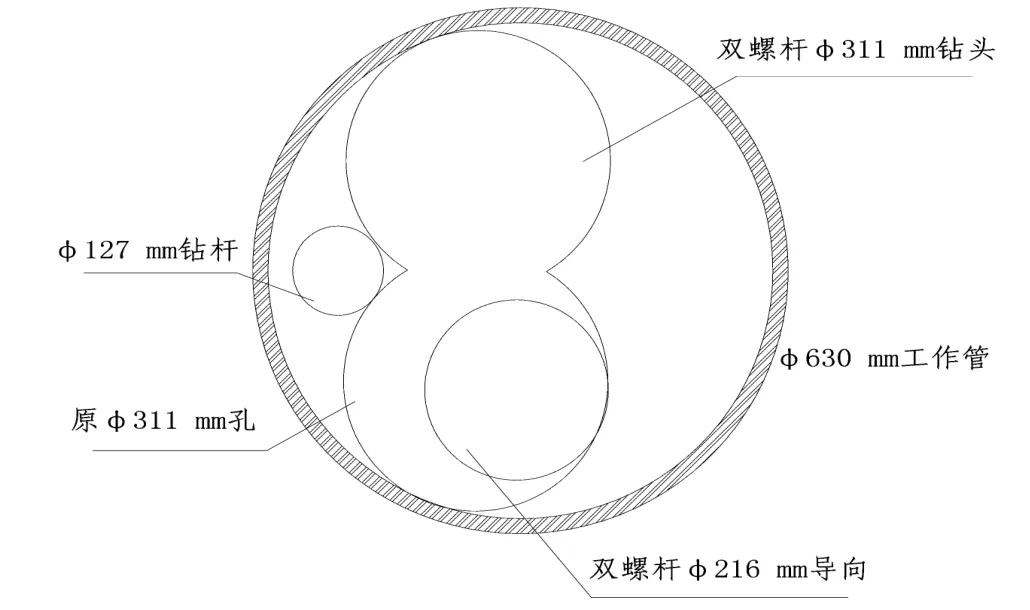

双螺杆使用方法及原理分析如图3所示。

图3 双螺旋双钻头结构示意图

选取5LZ165直螺杆钻具2根,其中4级螺杆1根,长度7.2m;5级螺杆1根,长度8 m。制作一个三通接头,连接两根螺杆,下部用钢板将两根螺杆焊接在一起。采用3 NB1300型泥浆泵,额定排量1 830L/min,额定压力28.6MPa,满足双螺杆的性能参数需求。短螺杆作为钻进使用,下接Φ311mm牙轮钻头,不加喷嘴。长螺杆作为偏置导向器使用,下接Φ216mm钻头,以利于进入原孔,该钻头的主要作用是导向和清除沉渣。为了保证Φ311mm钻头有足够的动力,遂在Φ216mm钻头上加装3个Φ12mm的喷嘴,该喷嘴主要起节流保压作用,以使驱动Φ311 mm钻头的4级5LZ165螺杆有充足的水量水压,有充足的动力驱动Φ311mm钻头破碎水泥。

钻具组合为:双螺杆钻具结合体+Φ89 mm钻杆+108mm方钻杆,钻盘不固定,钻柱串处于自由状态。

精确丈量钻具后,将双螺杆下入孔内,到达深度后经反复试探,确认长螺杆及Φ216 mm钻头进入原孔后,即可开泵钻进。

一般情况下,由于螺杆钻具外部壳体与上部钻柱串固联(由转盘锁定),可视为固定。高压钻井液流经螺杆钻具马达时,在转子上产生右向旋转的力矩,带动钻头右向旋转。根据作用与反作用原理,视为固定的马达定子通过高压钻井液对转子施加正向转矩的同时,转子也对定子施加一个等值反向的转矩,通常称为定子的“反转力矩”。在螺杆钻具的一般应用场合,反转力矩是不利因素,将引起钻柱串的反向扭转,形成钻柱反扭角,影响定向钻井的定向精度。

由于本例中钻盘不固定,钻柱串处于自由状态,并且Φ216mm钻头已进入原导向孔内,因此在开泵运转后,双螺杆结合体在反转力矩的作用下,绕长螺杆及Φ216mm钻头轴线左向转动。当短螺杆下面的Φ311mm钻头碰触到Φ127mm钻杆左侧的套管壁时,会受到套管壁的阻挡,双螺杆结合体虽然有向左转动的趋势也不能继续转动,将紧贴着套管壁形成稳定状态。这样Φ311mm钻头在短螺杆的驱动下就能在Φ127mm钻杆的左侧顺利开出新孔,从而清除Φ127钻杆左侧的水泥,如图4所示。双螺杆结合体在制作时已经过计算,确定两个Φ311mm孔的圆周处于相交状态,且公共弦长大于三通接头及联结钢板的厚度,不会阻碍钻进。施工过程非常顺利,仅用3d时间内就钻到孔底。

图4 双螺杆时孔内Φ630mm工作管、Φ127mm钻杆、Φ311mm、Φ216mm钻头空间切面关系图

2.2 松动钻杆

如图4所示,经过上两步的施工,已清除了钻杆两侧的大部分水泥,但Φ127mm钻杆两翼残留的水泥仍然将Φ127mm钻杆牢牢地粘附在套管内壁上,必须设法将Φ127mm钻杆从套管壁上剥离下来。本例中采用利用螺杆钻具振动力剥离钻杆的方法。

5LZ197型螺杆钻具的转子质量m=380 kg,马达偏心距e=0.92cm,钻头转速范围为95~150r/min,可求出转子离心惯性力范围为8 641.22~21 543.23N。

经计算得出5LZ197螺杆钻具转子的公转转速范围为475~750r/min,螺杆钻具的横向振动频率范围为28 500~45 000Hz。

选取一段Φ216mm×16mm的无缝钢管(长0.46m)和一根5LZ197直螺杆钻具。将无缝钢管焊接在螺杆钻具下部的壳体上,用厚度10mm钢板条作为包带将钢管与螺杆钻具焊接牢固,钢管底口部事先车内坡口并镶焊硬质合金。

钻具组合为:Φ216mm牙轮钻头+5LZ197螺杆钻具+Φ159mm钻铤+Φ89 mm钻杆+108mm方钻杆。Φ216mm牙轮钻头的主要作用是清渣。Φ216mm牙轮钻头与5LZ197螺杆钻具半径相差9.5mm,小于无缝钢管壁厚16mm,钻头不会与短套筒内套入的Φ127mm钻杆发生干涉现象。

根据分析,孔内Φ127mm钻杆断头在水泥面以上36m处,停留在套管圆周的下沿,处于自由状态。新下入孔内的钻具也将顺着套管圆周的下沿一侧往下走,由于短套筒底部车有坡口,所以短套筒很容易将Φ127mm钻杆断头套入套筒内。下钻具至套筒底部接近钻杆断头,反复试探,将套筒套入。继续下放10余米,反复提拉并人力扭动钻具,以确认套筒已经将钻杆套入。开泵后继续下放钻具,将产生套、压、挤、振等一系列效应,即可将Φ127mm钻杆从套管壁上剥离开了。

“套”就是将Φ127mm钻杆自始至终套在套筒内,保证作业的连续性。

“压”就是利用Φ89mm钻杆、Φ159mm加重钻铤、Φ197mm直螺杆的自身重量对Φ216mm短套筒向下加压。

“挤”,Φ127mm钻杆接头外径为Φ165 mm,半径相差19mm,即钻杆体与套管壁的间隙为19mm,而短套筒的壁厚为16mm+10mm=26mm,大于间隙。在钻具向下压力的作用下,会形成势如破竹的劈势效应,在套筒与钻杆的接触点上产生很大的横向力,将钻杆挤离套管壁。

“振”就是利用螺杆钻具的横向振动力,为套筒提供激振力,并振松水泥。套筒底口镶焊的硬质合金在振动运动下,将附着在Φ127mm钻杆体上的残留水泥进一步清扫干净。

2.3 打捞

由于Φ127mm钻杆断口不规则,不便于使用丝锥打捞,钻杆长度约350m,重量仅约10t,故决定采用打捞钩打捞。

采用30mm厚钢板制作,焊接在一根Φ127mm钻杆的下部。外圆尺寸Φ540mm;开口处的通过尺寸不小于200mm;开口根部圆尺寸Φ130mm,并在圆周上口开坡口,起到防滑脱作用。

钻具组合为:打捞钩+Φ89mm钻杆。

钻具下入孔内,在接近钻杆断头处,人工缓慢转动钻具,并反复上下试探,使打捞钩从开口处越过断头钻杆,并且继续下放至钻杆断头下方的第一个钻杆接头以下2m左右,然后人工顺时针转动钻具约270°角。孔内的Φ127mm钻杆由于受自重的影响,始终靠向套管圆周的下沿,打捞钩钩入钻杆与套管壁的间隙后,顺时针转动钻具,Φ127mm钻杆在重力的作用下顺着打捞钩内圆弧滑落到开口根部;转动270°角,既保证钻杆进入到开口根部,又不至于因角度过大而又重新滑脱出去;向上提拉钻具,钻杆接头坐入打捞钩的坡口内;观察指重表,确认钩住后即可起钻。

3 结语

本次固井事故处理非常成功,以螺杆钻具为主要处理手段,抛开钻探事故正常处理的方法,方案独特新颖,为大口径孔内事故处理开创了先河,也为挖掘和拓展螺杆钻具的应用方法和应用范围作出了有益的尝试。

在事故的处理过程中,不损伤套管内壁和事故钻杆,是本处理方案的原则;在充分理解螺杆钻具的基本原理、结构特点和工作特性的基础上,大胆创新,变不利因素为有利因素,非常规应用螺杆钻具,是成功处理本次事故的精妙所在。

在单孔内下入两根螺杆钻具和两个钻头同时工作,是钻探史上的奇迹,新颖而又独特。

套、压、挤、振方案构思奇巧,运用得当,快捷而又轻盈。

避免了常规处理方法对套管和事故钻杆的损伤,及处理过程中的二次孔内事故的发生。省时、省力、节约材料。

[1] 苏义脑.螺杆钻具研究与应用[M].北京:石油工业出版社,2001.

[2] 韩建增.套管抗挤强度研究[D].南充:西南石油大学,2001.

[3] 赵向国,张明智,王文昌,等.榆树林油田套管损坏的原因[J].大庆石油学院学报,2004,28(2):43-44.

[4] 钱佳欢.士力学[M].南京:河海大学出版社,1988.

[5] 刘永彬.大口径瓦斯排放井套井套管抗挤强度计算公式[J].中国煤炭地质,2009,21(S1):37-39.