恰甫其海门式起重机电气控制系统的设计

2014-03-15

(新疆伊犁河流域开发建设管理局,乌鲁木齐 830000)

恰甫其海电站,以灌溉为主,兼有发电、防洪等综合效益。厂房内装4台混流式水轮发电机组,单机额定容量80MW,电站装机容量320MW。联合进水塔平台安装了2×1250kN门式起重机,门机有主起升机构、大车运行机构、小车运行机构,并在门机上游侧设有1台100kN的回转吊。门机主要用途是用来启闭进水口拦污栅、挡水门和深孔排沙放空洞事故闸门,同时也可用来清除拦污栅前的污物,提高发电效率。

1 电气系统组成

根据门式起重机的用途及其机构设置情况,门机的电气传动系统由主起升机构电气传动系统、小车运行机构电气传动系统、大车运行机构电气传动系统、回转运行机构电气传动系统、自动抓梁控制系统、自动抓梁监控系统、PLC控制系统、开度载荷信号检测系统、清污机控制系统、大车夹轨器控制系统及供电、照明等辅助控制系统组成(见下页图1)。

图1 门机电气传动系统配置

2 系统设计

2.1 主起升机构

主起升机构是门式起重机的核心部分,其性能的好坏直接影响整台设备的安全运行。根据门机主起升机构位能性恒转矩负载的特点,采用变频调速可实现重载情况下平稳或快速的起降、制动,闭环控制能使起升机构在零转速时输出额定转矩,即使制动装置松动或失灵时,也不会出现重物下滑,有效避免起升机构失控、溜钩现象。变频调速系统采用整流回馈单元向直流母线供电方式,整流回馈单元及逆变器的容量按主起升电机容量选择。与单台变频器传动系统比较,具用电路结构紧凑、没有制动电阻等发热耗能元件等特点。另外,在处于发电状态时电动机能量直接回馈给电网,大大提高了能量再生利用率,具有明显的节能效果。通过变频调速可实现软件启动、软停止功能,降低机械传动冲击,明显改善钢结构的承载性能,延长起重机的使用寿命。主起升机构电气传动系统由输入电抗器、滤波器、自耦变压器、整流回馈单元、逆变器、输出电抗器及电动机组成。

2.1.1 输入电抗器

输入电抗器能够限制电网电压突变和操作过电压引起的电流冲击,有效地保护变频器和改善其功率因数。同时既能阻止来自电网的干扰,又能减少整流回馈单位产生的谐波电流对电网的污染。当电源容量很大时,更要防止各种过电压引起的电流冲击,因为它们对变频器内整流二极管和滤波电容器都有威胁。因此接入输入电抗器后,可改善变频器的运行状况。

2.1.2 滤波器

滤波器用于检测变频器谐波电流的幅值和相位,并产生一个与谐波电流幅值相同且相位正好相反的电流,通过变频器时,可以非常有效地吸收谐波电流。

2.1.3 自耦变压器

当小电网和电网电压有扰动时,自耦变压器使逆变桥与电网之间有较好的适应性;并在发电状态工作时,在各种电机转动下均可使电机达到最大转矩。

2.1.4 整流回馈单元

整流回馈单元中设有整流桥和逆变桥,除了为逆变器提供直流电压外,当电动机处于再生状态(制动或负载下载)使直流母线上的电压升高时,其内部晶闸管逆变桥开始工作,将再生能量反馈回电网,大大提高了能量的再生利用率,具有明显的节能效果。系统可实现四象限运行。

2.1.5 逆变器

逆变器是变频调速系统的主部件,整流回馈单元输出的直流电经逆变器转换后,输出频率可调的交流电。该设计中采用内部变桥为隔离门极双极型晶体管(IGBT)的功率器件,为全数字电压型PWM调制DC变频装置。

2.1.6 输出电抗器

输出电抗器有助于改善变频器的过电流和过电压。当变频器和电动机之间采用长电缆或向多台电机供电时,由于变频器工作频率高,连接电缆的等效电路成为一个大电容,而引起电缆对地电容给变频器额外增加了峰值电流,由于高频瞬变电压,给电动机绝缘额外增加了瞬态电压峰值。为了避免电动机绝缘过早老化和电动机损坏及变频器损坏,可以选用输出电抗器来减小在电动机端子上的dU/dt值,变频器和电动机之间用长电缆时,输出电抗器可以减小负荷电流的峰值。

2.2 大车、小车、回转运行机构

门机大车、小车、回转运行机构运行工况,不存在位能性恒转矩负载,电动机功率较小,变频调速系统均采用能耗制动的工作方式。能耗制动方式是在变频器直流侧设置制动单元组件,将再生电能消耗在功率电阻上来实现制动。其优点是构造简单,对电网无污染,成本低廉;缺点是运行效率低,特别是在频繁制动时将要消耗大量的能量且制动电阻的容量将增大。各机构电气传动系统的组成由输入电抗器、变频器、制动单元、制动电阻、输出电抗器及电动机组成。

2.2.1 变频器

变频器主要由整流(交流变直流)、滤波、逆变(直流变交流)、驱动单元、检测单元、微处理单元等组成。变频器靠内部IGBT的开断来调整输出电源的电压和频率,根据电机的实际需要提供其所需要的电源电压,达到节能、高速的目的。

2.2.2 制动单元

当直流回路的电压Ud超过规定的限值时(如660V或710V),接通耗能电路,使直流回路通过制动电阻后以热能方式释放能量。制动单元的作用是接通制动电阻的“开关”,主要由功率管、电压采样比较电路和驱动电路组成。

2.2.3 制动电阻

制动电阻是用于将电动机的再生能量以热能方式消耗的载体,包括电阻阻值和功率容量两个重要的参数。该设计中制动电阻选用波纹电阻,其表面立式波纹有助于散热,降低寄生电感量,并选用高阻燃无机涂层,有效保护电阻丝不老化,延长使用寿命。

2.3 PLC控制系统

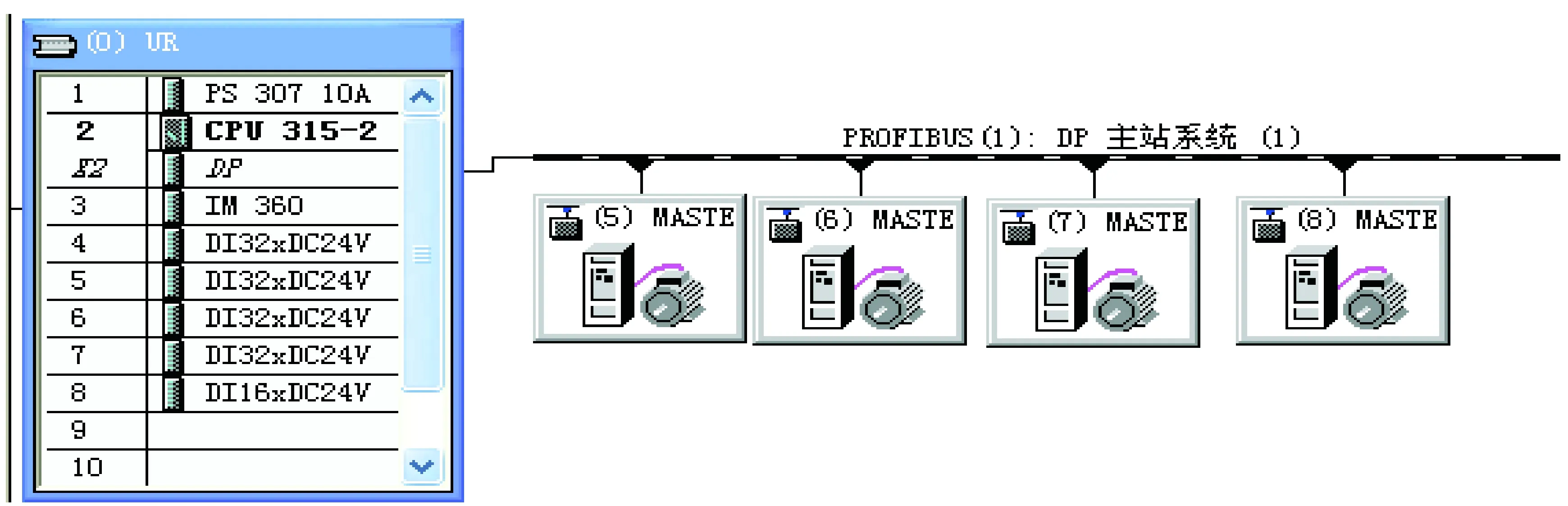

PLC系统是门机的控制核心,门机所有控制均通过该系统来完成。PLC控制系统的设计原则为:拟定控制系统设计的技术条件,一般以设计任务书的形式来确定;选择电气传动形式或电动机、电磁阀等执行机构;选定PLC的型号,编制I/O分配表或绘制I/O端子接线图;根据系统设计的要求编写软件规格说明书,然后再用相应的编程语言进行程序设计;遵循用户认知心理学,重视人机界面的设计,增强人与计算机之间的友善关系。为简化门机布线,使电气性能更可靠,本系统选用了S7-300PLC,其配置如下:CPU模块、电源模块、数字量输入模块、数字量输出模块、扩展接口模块、模拟量模块、位置模块。

2.4 工业现场总线

S7-300PLC与各运行机构变频器通信板组成PROFIBUS-DP现场总线网络,采用PROFIBUS-DP网络及I/O从站,PROFIBUS网络由主站、从站、网络部分等构成(见图2)。PROFIBUS主站掌握总线中数据流的控制权,主站可以在没有外部请求的情况下发送信息,只有它有权访问总路线。可提供传输速率最大1.5Mbit/s和传输速率最大1.2Mbit/s两种不同形式的端子。PROFIBUS中继电器用于连接2个PROFIBUS网段或最多32个站的RS485MPI总线,数据传输速率可以为(9.6~12)Mbit/s,可选的使用中继器可以增加站数和距离。经过扩展PROFIBUS-DP的诊断功能能够对故障快速定位,诊断信息在网上传输并由主站收集。有本站诊断、模块诊断、通道诊断三种操作,提高了系统故障识别率。

图2 S7-300 PLC硬件组态

2.5 信号检测及安全保护

a.主起升行程检测。在卷筒轴端上安装有绝对型轴角编码器,能够将闸门开度的直线位移量转化为编码信号,通过多芯屏蔽电缆传送至PLC位置检测模块,经非线性修正,反映出闸门的真实高度值,在司机室触摸屏上显示,并在上、下极限位置处以直断点进行极限限位保护和报警。同时在起升上、下限位位置加装了两个瞬动型接近开关,检测各吊点上、下极限限位。使起升机构上、下限位有两套极限限开关,使起升机构操作更加安全。

b.主起升机构载荷检测。在主起升机构平衡轮下安装有PHILIPS公司生产的检测起升载荷的传感器,将其输出的毫伏信号经变送器转换成4~20mA电流信号送到PLC模拟量模块,经PLC数字化处理后送主司机触摸屏显示,同时设有多个电接点。用于指示100%额定载荷、110%额定载荷。并在额定载荷时报警,达到110%额定载荷时报警并自动关闭变频器切除电动机电源,使制动器上闸,对起升机构实施保护。

在大车、小车及回转机构的合适位置处装有瞬动型接近开关,并在其运行轨道的极限位置处布置撞块,当运行机构运行到极限位置时,撞块靠近接近开关的感应区时,接近开关动作发出停车信号。在大车行走机构两端各设置两台声响发生器,在大车运行机构开动时,发出声响以警示轨道周围的作业人员。

c.风速检测。在小车房顶部安装风速仪,风速仪将风速传输到司机室内仪表上,当风速达到36m/s时,其内部继电器触点动作,通过PLC关闭门机各运行机构电源,停止作业,制动器上闸,并使夹轨器自动夹紧,保证门的安全。

2.6 监控系统

S7-300PLC通过PROFIBUS-DP网控制和管理各机构变频器,通过数字量输入、数字量输出模块控制各控制单元。当联动台上主令开关控制手柄发出动作指令时,PLC开入模块相应的点闭合发出信号,通过内部控制程序调用相应机构的运行参数使变频器或控制单元运行,使该机构按操作者的意图以相应的速度工作。各机构的正常运行信号、故障信号、极限终端报警信号、主起升机构的高度及载荷、自动抓梁运行工况以及其他需要指示的信号,均在人机界面面板显示出来。通过人机界面进行系统故障自检和处理,方便技术人员和操作人员的维护和现场监控,大幅度减少维修时间及费用。

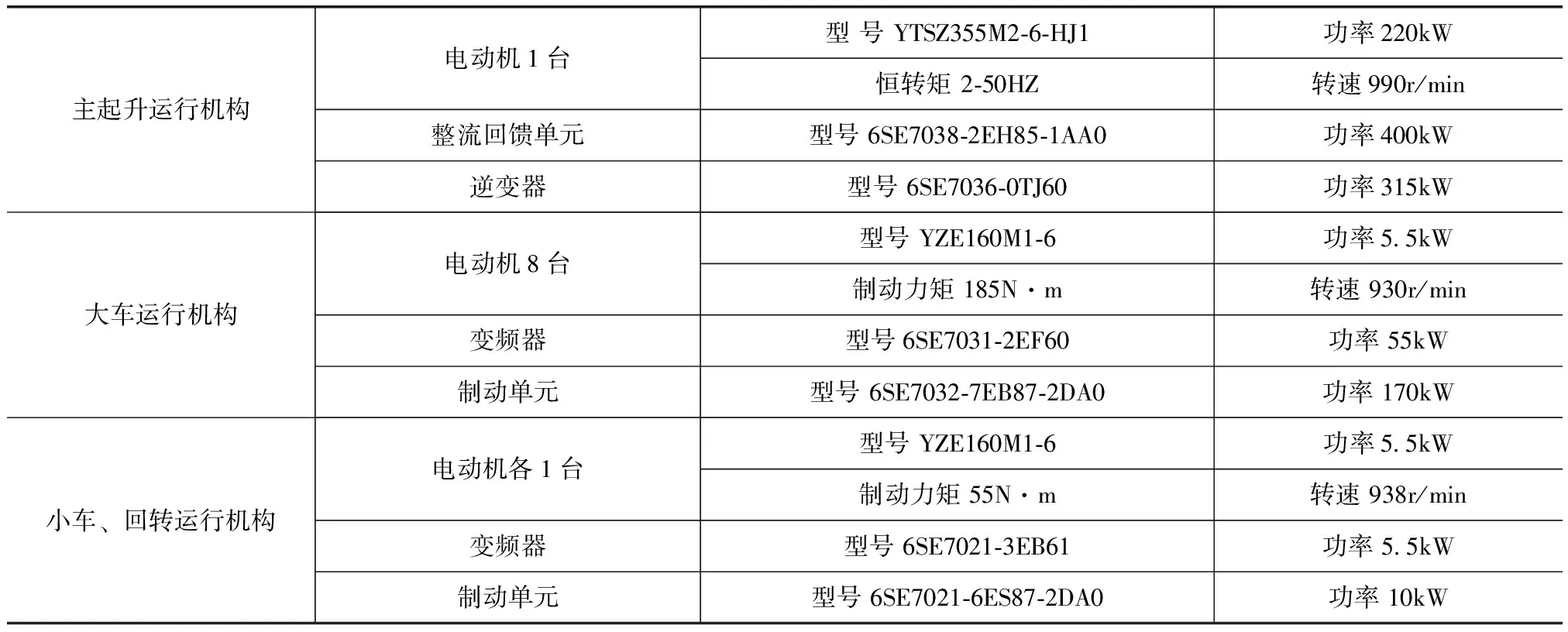

3 控制单元选型

根据门机各机构驱动负载的特性及满足实际工作的要求,需要选择相应型号的电动机,并根据电动机大小选择变频调速系统。变频调速系统均采用性能可靠的某公司产品,电抗器、滤波器及制动单元均按该公司配套产品选型,详见下表。

主要设备型号表

4 传动系统分析

4.1 电路特点

主起升机构为变频调速,逆变器与电机通过测速脉冲编码器实际速度闭环控制。逆变器通过通信板与S7-300PLC组成PROFIBUS-DP现场总线网络,逆变器的控制信号、给定值及状态信号、转速均通过总线传输,系统响应及时、准确,抗干扰能力强。

4.2 系统特性

该系统由全数字微机控制,使电动机能在其机械特性的四个象限内运行,并具用高度的安全可靠性,可对81种故障进行保护,对54种状态发出报警。

4.3 调速范围

恒转矩调速范围为1∶5,恒功率调速范围为1∶2,总调速范围为1∶10,启闭速度为1.5~7.5m/min。

4.4 故障保护

主起升机构电气传动系统具有下列故障检测、诊断、保护功能:瞬时过电流、过电压、瞬时断电失压、电动机过热、超速、失速、缺相、接触器触点粘连、极限行程限位、主令控制器零位、超载等。

4.5 主起升电缆卷筒

主起升机构运行时,通过PLC控制电缆卷筒协调工作。当自动抓梁上升时,电缆卷筒电机通电,收电缆;当自动抓梁下降时,电缆卷筒电机断电,靠电缆的拉力克服卷筒的磁滞而放电缆。

5 结 语

电气控制系统是门式起重机的大脑,负责指挥、控制、检测门机各机构运行状态;设计应根据门机各运行机构结构特点,围绕提高系统安全、可靠这一原则开展。采用变频调速控制系统,能够提高系统的大速比、起制动平滑和优良的动静态调速特性,大大减少机械冲击,增加起重机的安全性和使用寿命。

[1] 陈坚.电力电子学——电力电子变换和控制技术[M].北京:高等教育出版社,2002.

[2] 周志敏,周纪海,等.变频电源实用技术设计与应用[M].北京:中国电力出版社,2005.

[3] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[4] 柴瑞娟,陈海霞.西门子PLC编程技术及工程应用[M].北京:机械工业出版社,2006.