自动疏水阀泵在提高燃煤锅炉排污水余热回收率中的应用

2014-03-13靳立宏魏小艳江铁颐河南油田第二采油厂注汽工程部

靳立宏 魏小艳 江铁颐/河南油田第二采油厂注汽工程部

自动疏水阀泵在提高燃煤锅炉排污水余热回收率中的应用

靳立宏 魏小艳 江铁颐/河南油田第二采油厂注汽工程部

本文介绍了一种新型冷凝水回收装置-自动疏水阀泵的原理及其在提高燃煤锅炉排污水余热利用率新工艺中的应用,节能效果显著,有很好的推广应用价值。

自动疏水阀泵;锅炉;余热利用率

一、引言

燃煤锅炉-特别是中、高压锅炉,连续排污水具有能量高品味高和流量相对稳定的特点,其所含余热一般予以回收。传统回收工艺利用闪蒸原理将锅炉高热焓的排污水排至闪蒸罐,回收其由于饱和压力突然变化而产生的二次蒸汽,用于加热除氧给水,但因锅炉压力等级的差异和工艺限制,其余热回收率只有30%-80%,其余部分则经冷却后排掉。

本文提出一种通过以自动疏水阀泵为技术核心的应用新工艺,回收锅炉排污水闪蒸后的饱和水低品位余热,进而提高锅炉排污水余热利用率。

二、传统燃煤锅炉排污余热回收工艺

传统回收工艺利用闪蒸原理将锅炉高热焓的排污水排至闪蒸罐,回收其由于饱和压力突然变化而产生的二次蒸汽,用于加热除氧给水。

河南油田采油二厂75t/h燃煤注汽锅炉排污水余热回收工艺正是基于这种传统方法在现场进行锅炉连排污水的回收与利用。

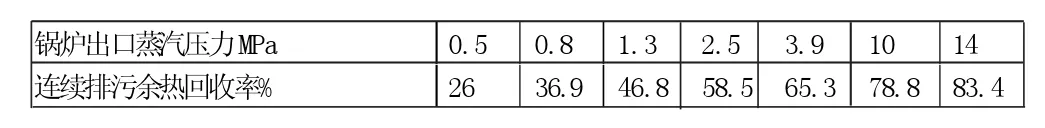

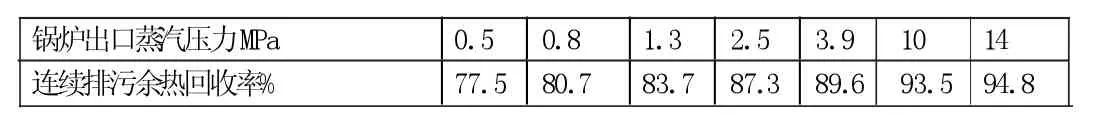

相关资料表明在闪蒸罐设计压力为0.2MPa时,则传统燃煤锅炉排污水余热回收工艺热量回收率与锅炉压力参数关系见表1。

由表1知,在传统燃煤锅炉排污水余热回收工艺下,锅炉排污水余热利用率与压力成正比关系。

河南油田采油二厂75t/h燃煤注汽锅炉设计压力为9.79MPa,查表1可知,该锅炉在传统余热回收工艺下,余热利用率<78.8%,超过21%的排污水余热通过排放系统浪费掉,经测算,该燃煤注汽锅炉连排污水经连排装置闪蒸后的热水排放量达到860K g/h,温度大于100℃,锅炉年运行时间累计超过330天,则年可造成97.8吨标煤的热能浪费。可见该锅炉提高余热回收利用率潜力仍然很高。

三、以自动疏水阀泵应用为核心技术的新型燃煤锅炉排污余热回收工艺及现场应用

(一)工艺特点

传统的余热回收工艺将排污水闪蒸后的饱和冷凝水排放掉,改进后的新工艺是将扩容后饱和水的低品余热予以回收。

改进后新型燃煤锅炉排污余热回收工艺和传统余热回收工艺相比增加了闪蒸后锅炉排污冷凝水余热利用工艺,。该工艺主要包含板式换热装置及自动疏水阀泵装置。闪蒸后的排污水作为热介质通过板式换热装置与锅炉除氧给水-作为冷介质,进行充分的热交换,而自动疏水阀泵则为热介质,即闪蒸后的排水水提供输送动力。

相关资料表明排污水温度为35℃时,则改进后新系统热量回收率与压力关系表见表2。

在2013年75t/h燃煤注汽锅炉年度检修中,我们已按照新型冷凝水余热回收系统对其连排污水余热回收系统进行改进。该工艺将在2013年10月调试并投用后,由表2知,届时连排污水余热回收率则可提高15%左右。

(二)自动疏水阀泵在燃煤锅炉排污水余热利用新工艺上的应用

1.自动疏水阀泵工作原理。现以APT14自动疏水阀泵为例,介绍其工作原理。

第一步,APT14自动疏水阀泵运行于正排量原理。冷凝水自旋启式止回阀进入阀体导致浮球上升。浮球通过一个多连杆轴与疏水阀机构相连,当上游系统压力足以克服背压时,积存的冷凝水将通过打开的第二级疏水阀机构排出。在这种情况下,浮球将根据进入APT14冷凝水量自动调节,控制疏水阀开关。

第二步,当系统压力低于背压时,普通疏水阀将无法排出冷凝水造成设备积水。但对于APT14,冷凝水将注满泵体,提升浮球直至触发换向连杆,打开动力蒸汽入口,关闭乏汽阀。

第三步,快动机构使疏水阀模式迅速转换为动力泵模式。随着动力蒸汽入口阀的打开,APT14内的压力升至背压以上,冷凝水被从疏水阀压入回收系统。

第四步,随着泵体内冷凝水液位的下降,浮球再次触发换向连杆,关闭动力蒸汽入口,打开乏汽阀。

第五步,APT14内的压力由于乏汽阀的打开而与冷凝水入口压力平衡,冷凝水通过入口旋启式止回阀重新进入。同时,出口球形止回阀关闭防止冷凝水回流到泵体内,疏水和泵的循环重新开始。

2.自动疏水阀泵现场应用。

(1)自动疏水阀泵的选型。河南油田采油二厂75t/h燃煤注汽锅炉连排污水回收工艺中关于自动疏水阀选型的已知数据:

闪蒸后饱和冷凝水排量:860kg/h;自动疏水阀泵动力汽(气)源压力0.6MPa(6bar);

闪蒸后饱和冷凝水至换热器的垂直提升高度1.5米;自动疏水阀泵进水高度0.15米;

自动疏水阀泵背压(板式换热器及管道压降)150K P(1.5bar,查看板式换热器设计手册,单相流板式换热器压降最大为100K Pa,考虑板式换热器入口管线及弯头压降约50 K Pa,合计150K Pa)。

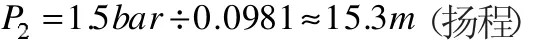

第一步,APT14自动疏水阀泵总有效扬程计算:

计算方式:垂直提升高度(1.5米)+回收管内压力(背压,1.5bar)

回收管内压力除系数0.0981转换为扬程:

则总有效扬程:1.5米+15.3米=16.8米

第二步,由总有效扬程及动力压力、冷凝水负荷,由图5即可选出合适的泵口径。

第三步:由6bar(动力压力)处作一条水平直线。

第四步:标出16.8米的扬程线。

第五步:从动力压力与扬程线的交点做垂直线,与X轴相交。

第六步:读出相应的流量(1600kg/h)。

由于进水高度并非0.3米,因此此时计算出的流量需用表3进行修正。泵的实际输送能力:0.75*1600kg/h=1200 kg/h。因此,APT14自动疏水阀泵最终选型为冷凝水进口口径为DN40型,可满足1200kg/h的冷凝水负荷。

(2)自动疏水阀泵在75t/h燃煤锅炉现场应用工艺。

为进一步提高河南油田采油二厂75t/h燃煤注汽锅炉连排污水余热利用率,我们按照改进后的燃煤锅炉排污水回收工艺对该锅炉现场冷凝水回收工艺进行改进。

(3)自动疏水阀泵应在75t/h燃煤锅炉现场应用效益分析。

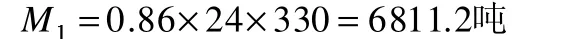

经现场实际测量统计,河南油田采油二厂75t/h燃煤注汽锅炉连排污水经闪蒸后剩余饱和水排量平均为0.86t/h,饱和水压力为0.2MPa左右,饱和水热焓504.68K J/kg,锅炉热效率90%。经计算换热后饱和水温度30℃,换热后饱和水热焓125.74K J/kg。

年回收饱和水总量:

不考虑散热损失,则年回收总热量为:

折合标煤M煤=Q1/29307.6K J/kg/90% =97.84吨。注:29307.6为标煤热值,90%为锅炉热效率。

标煤价格按照2012年均价1145元计算,可产生效益为,97.84×1145=11.2万元

该项目投资6万元,则投资回收期为:6÷11.2=0.53年,即6个月即可收回投资。

表1

表2