浅析污垢对凝汽器及汽轮机组热力性能的影响

2014-03-13张有瑞北方联合电力有限责任公司乌海热电厂

张有瑞/北方联合电力有限责任公司乌海热电厂

浅析污垢对凝汽器及汽轮机组热力性能的影响

张有瑞/北方联合电力有限责任公司乌海热电厂

污垢是一种非常普遍的现象,90%以上的电厂凝汽器都存在着不同程度的污垢问题。由于污垢的存在,导致了投资增加、能源消费和损失增大、凝汽器维护清洗费用增加以及汽轮机组效率降低。因此,研究污垢对凝汽器及汽轮机组热力性能的影响是有必要的。

污垢;凝汽器;热力性能

一、引言

电站凝汽器是火电厂汽轮机发电机组的重要组成部分,其工作性能的好坏对整个机组的运行安全性与经济性有重大的影响。而大多数的凝汽器都存在着不同程度的污垢问题,污垢严重影响了凝汽器传热性能和汽轮机组功率,因此有必要详细、定量地了解污垢对凝汽器换热性能和汽轮机组性能的影响。

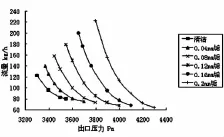

二、不同厚度污垢下凝汽器性能曲线

针对污垢厚度在0~0.2mm范围内6种不同情况,本文计算了凝汽器出口压力为3300~4300Pa的一系列的情况,对每一厚度污垢仅选取其中的5或6种工作压力下的结算结果,将结果中相关数据提取绘制出凝汽器性能曲线图,如下图所示:

在同样厚度污垢的情况下,以污垢厚度为0.12mm的情况为例。可以看出,凝汽器出口压力越大其出口流量越小,而且变小的趋势也逐渐变缓。同时,由于出口压力增大,凝汽器壳侧各处的压力也随之增大,蒸汽与冷却水的换热得到加强,蒸汽能够更好的凝结。因此,随着出口压力的增加,凝汽器壳侧的背压、出口的空气浓度逐渐增大,空气占未凝结汽体的份额也越来越大,出口的未凝结汽体的流量逐渐减小。从图中可以直观看出,出口压力为4000Pa时出口流量的减小已经趋于平缓。这是由于当出口压力增大到一定程度后,蒸汽已经凝结了99.99%以上,即使壳侧的压力升高,蒸汽的凝结已经接近了最大程度,出口的空气浓度也达到一个相对稳定的水平,所以出口的未凝结汽体的流量也趋于平稳。同时,随着厚度有规律的增加,凝汽器出口的流量也呈现出一定规律的变大。对于同一出口压力,污垢厚度增加,凝汽器总换热系数降低,出口空气浓度也随之降低,出口流量增加,凝汽器的背压逐渐增大。

三、凝汽器与抽气器性能匹配

汽轮机在启动冲转前,需要在汽轮机的汽缸内和凝汽器中建立一定的真空度,在正常运行时也需要维持凝汽器中的真空度,使得机组具有较高的热效率,所以大多数的汽轮机组都采用抽气器,源源不断的抽出凝汽器内不凝性气体和少量的未凝结蒸汽,使凝汽器内压力维持在较低的水平。不同型号的汽轮机组配备的抽气器性型号也不尽相同,而抽气器型号的确定,主要根据凝汽器和抽气器性能的匹配。在实际工程中,我们关心的是凝汽器在不同运行情况下的传热端差、换热系数、背压等参数的分布。因此,首先应确定凝汽器在不同运行情况下的工作状态点。为求得实际工作状态点,将数值计算中抽气口剩余混合物流量与抽气器性能进行匹配,从真空泵和抽气器性能曲线上得出凝汽器的工作状态点。

本文计算选择300MW汽轮机组,配备的抽气器为2BE1-353-OEY4型水环真空泵。通过计算可知:抽出的空气量越大,则吸入室压力越高。因此,如果抽气口剩余的汽气混合物流量越大,将其全部抽走所需抽气口压力就越高;反之,若抽气口剩余汽气混合物流量越小,则抽气口压力就越低,凝汽器就可维持较高的真空,所以凝汽器入口工作压力收抽气口剩余混合物流量和抽气器特性影响。

将凝汽器与抽气器作性能匹配后,找到凝汽器在不同厚度污垢情况下的工作状态点,经过计算得出,当冷却管内的污垢0.08mm时,凝汽器的清洁系数仅为0.8左右。当污垢厚度继续增加到0.2mm,此时凝汽器的清洁系数仅为0.6,严重影响了凝汽器的换热效果。由于污垢的导热系数比较小,在凝汽器换热管内形成甚至很薄的污垢都对其换热有着显著影响,如果凝汽器你清洗系统运行不正常,换热管内的污垢厚度达到0.1mm的情况是比较容易出现,这时凝汽器的清洁系数只有0.7左右,一般凝汽器按HEI标准设计的清洁系数选用0.85,污垢厚度达到0.1mm时的清洁系数远低于HEI标准设计工况。凝汽器冷却管表面污脏、结垢,将使冷却水通流面积减小,水流阻力增大,冷却水量减少,在一定的蒸汽负荷下,冷却水温升将超过正常值,致使传热端差增大。污垢厚度每增加0.04mm,传热端差增加0.75℃左右。污垢的存在会极大地增加凝汽器总的热阻,导致凝汽器总的换热系数降低以及蒸汽与冷却水的换热不良。同时,随着污垢厚度每增加0.04mm,凝汽器的背压增大200Pa左右。凝汽器背压的不断提高,压降的不断增大,换热系数不断降低,使循环冷却水吸热不良,减缓了蒸汽的凝结速度,导致凝汽器入口蒸汽压力升高,蒸汽温度随之升高。而蒸汽温度的升高又导致有更多的热量需要冷却水带走,使循环冷却水温度升得很快。冷却水温度升高后又进一步恶化真空,影响机组出力,降低机组热效率,形成恶性循环。

四、污垢对汽轮机组热力性能影响

由于冷却管结垢会导致凝汽器背压的变化,而凝汽器背压的变化会影响汽轮机的输出功率变化,即冷却管水侧结垢会影响汽轮机的运行性能。

1.汽机背压变化的影响因素。汽轮机在设计工况下运行效率最高。但是,在实际运行过程中,由于各种因素的影响,从锅炉来的蒸汽参数、外界符合和机组转速等会偏离设计值,此时汽轮机的进汽流量或级组通过的蒸汽流量发生变动,机组的各抽汽参数和热系统的有关参数发生变化,汽轮机背压也会随之发生变化。当排汽缸和凝汽器喉部的阻力损失可以忽略时,可认为凝汽器压力等于汽轮机背压。因此,在实际运行中,可认为由凝汽器压力改变对汽轮机组功率的影响等同于汽轮机背压改变对汽轮机组功率的影响。

对于同一台机组,当蒸汽流量、冷却水流量、空气浓度等参数一定时,冷却管水侧污垢厚度不断增加,使得凝汽器换热系数不断减小,减缓了蒸汽的凝结速度,导致凝汽器入口蒸汽压力升高。污垢作为影响凝汽器背压变化的重要因素之一,也间接的影响了汽轮机排汽压力,使其偏离其额定值。

2.汽轮机背压对机组微增出力的影响。汽轮机排汽压力变化引起机组功率的变化,主要与汽轮机末级的工况有关。在流量不变的情况下,汽轮机的背压升高,整个机组的理想比焓降减小,末级的余速损失发生变化,汽轮机组的最后几级内效率改变,导致汽轮机组微增出力改变。同时,汽轮机背压的升高会引起凝结水温度的相应升高,从而使末级回热抽汽量也发生改变,同样会引起汽轮机组的内功率发生变化。汽轮机输出功率与排汽压力间的关系,可以由下式描述:Pf=f(p0,t0,D0,Pk),式中p0为主蒸汽压力;t0为主蒸汽温度;D0为主蒸汽流量;Pk为汽轮机的排气压力。

目前,汽轮机组功率增量的计算可以通过四种方法得到:一是通过对汽轮机末级进行变工况计算,得到背压变化和功率变化之间的关系;二是通过运用已被实验证实的弗留格尔公式对机组进行逐级变工况计算,从而得到背压变化和功率变化之间的关系;三是通过现场试验,得到汽轮机低压缸不同排汽压力对汽轮机出力影响的特性曲线;四是根据汽轮机制造厂绘制的低压缸排汽压力对功率修正曲线,通过曲线拟合得到。

3.污垢对机组微增出力的影响。由于汽轮机排汽压力的变化对机组的功率及热经济性影响很大,而冷却管结垢会又会导致汽轮机排气压力的变化。因此,研究冷却管在不同厚度污垢时对机组微增功率的影响是一项重要的工作。在上述的求解汽轮机背压对机组微增出力的影响的四种方法中,方法三所得曲线最为符合机组实际情况;方法二在理论上有较高精确度,但所需供货商提供设计参数较多,且计算较复杂;方法一由于假设蒸汽为理想气体,误差较大,但在工程允许范围内,要使误差减小,可使用方法二拟合出来的修正系数进行修正;方法四计算方法同方法二。对于大型凝汽式汽轮机,汽轮机的供货商出于对知识产权的保护,所提供技术文件往往缺乏末级叶片的出汽面积及出汽角度数据,因此无法进行末级热力工况校核计算。但对于通流部分未进行改造的机组,可以根据供货商绘制的低压缸排汽压力对功率修正曲线来确定背压变化对机组功率的影响。

通过相关数据表明,污垢厚度每增加0.04mm,凝汽器背压增加200Pa左右,而汽轮机功率降低150K W~200K W左右。冷却管水侧污垢对汽轮机功率影响还是比较大的,因此利用定期清洗等一系列的防垢、抑垢和除垢措施,减轻污垢的影响,从而提高凝汽器和汽轮机的工作性能是很有必要的。

[1]江宁、曹祖庆:影响汽轮机凝汽器真空主要因素作用分析[J],热力透平,2007.

[2]刘金平、刘雪峰等:凝汽器冷却水污垢热阻的研究[J],中国电机工程学报,2005.