机翼后梁接头裂纹故障分析

2014-03-13石飞彭志军叶彬

石飞,彭志军,叶彬

(中航工业洪都飞机设计研究所,南昌330024)

机翼后梁接头裂纹故障分析

石飞,彭志军,叶彬

(中航工业洪都飞机设计研究所,南昌330024)

摘.要.目的分析某型飞机机翼后梁接头裂纹形成的原因,避免类似问题的重复发生。方法通过对机翼后梁接头进行受力分析,在对机翼后梁接头结构装配关系进行分析的基础上,采用有限元方法对接头进行应力计算,并对裂纹断口进行宏观和微观分析,确定产生裂纹的原因。结果机翼后梁接头裂纹为应力腐蚀裂纹。结论机翼后梁接头材料为LD5,对应力腐蚀敏感,接头在装配过程中存在较大的装配拉应力,而接头表面的腐蚀防护又存在缺陷,在较严酷的服役环境作用下发生了应力腐蚀开裂。

后梁接头;装配应力;应力腐蚀;裂纹

飞机在外场使用过程中,设计、制造、使用维护等引发的外场故障时有发生,如何根据故障现象,通过细致分析找出引发故障的根本原因[1—4],对于解决故障问题、提高设计、制造和使用维护水平具有重要的意义。文中针对某型飞机机翼后梁接头裂纹故障,在受力分析、应力分析和断口分析的基础上,确定了产生裂纹的原因,并给出了处理措施。

1 故障简介

2012年7月,对已经使用8年的某飞机进行延寿分解检查,发现左机翼后梁接头上凸缘与腹板交接处附近有一条裂纹从上顶部平面一直延伸至下部斜面,部分裂纹被蒙皮覆盖,裂纹可见长度约35 mm,如图1所示。鉴于此情况,对120架该飞机机翼后梁接头进行了全面普查,发现18架飞机机翼后梁接头出现了裂纹,其中4架左右翼都有裂纹、5架只有左翼有裂纹、9架只有右翼有裂纹,裂纹起始于上顶部平面,有的裂纹则已扩展到斜面上。统计发现,出现裂纹的飞机有的只在外场使用了3年,飞行小时数很少。

图1 机翼后梁接头上的裂纹Fig.1 Crack on the wing rear spar fitting

2 飞机服役环境及机翼后梁接头表面防腐状态

2.1 飞机服役环境

该飞机服役地区的环境具有如下特点:

1)大气、土壤、露水、地下水中含盐量高,且主要成分是氯化物和硫酸盐,相当于含盐(以质量分数计)0.3% ~0.4%,属中度盐碱地区。由于氯化物是金属腐蚀的最主要因素,因此可以推断,该地区环境腐蚀危害严重,易使金属发生锈蚀或点蚀危害。

3)风沙或沙尘暴多,机体表面及接缝处长时间沉积有沙尘。

4)日照时间长,总辐射量大,紫外光累积辐射量较大。

由此可见,该型飞机的服役环境十分恶劣,若其自身的防护体系较为薄弱,则在服役环境的作用下,机体结构很容易发生腐蚀。

2.2 机翼后梁接头表面防腐状态

机翼后梁接头材料为LD5(Dm)锻铝合金,零件加工完毕后,在外表面进行硫酸阳极化处理,然后使用重铬酸盐封闭,装机时零件外表面不再涂覆底漆和面漆。机翼后梁接头上、下凸缘靠近机尾一侧内收、靠近机头一侧张开;内收一侧与襟翼滑轨相连,连接区机翼后梁接头上凸缘为2~3.5 mm的变厚度截面,下凸缘为2~4 mm的变厚度截面,襟翼滑轨为4 mm等厚度截面;张开一侧与机翼端肋相连,连接区机翼后梁接头上、下凸缘均为3 mm等厚度截面,机翼端肋为4 mm等厚度截面,如图2所示。

图2 机翼后梁接头连接示意Fig.2 Assembly diagram of the wing rear spar fitting

3 结构受力状态及应力分析

机翼后梁接头仅传递机翼竖直方向的剪力,如图3所示。裂纹位于后梁接头上凸缘与腹板交界处,且平行于梁轴线沿展向扩展,因此认为后梁接头出现的裂纹不是在正常飞行载荷作用下产生的。由此可初步判断机翼后梁接头上承受的竖直方向载荷不是引发裂纹的主要原因。

由于可以排除裂纹是由机翼竖直方向的载荷所引起的,所以对机翼后梁接头的装配关系进行了详细的分析。

图3 机翼后梁接头承载方向与裂纹走向Fig.3 Direction of rear spar fitting loading and crack propagation

机翼后梁接头与机翼端肋、襟翼滑轨和后梁缘条装配时,在工艺上难以保证各零件贴合紧密,需使用垫片来调整装配间隙,而且与机翼后梁接头连接的机翼端肋和襟翼滑轨在连接区的厚度均比后梁接头厚。机翼端肋材料为LD5(Dm),强度极限值为365 MPa,襟翼滑轨材料为LC9-CGS3(Dm)。因此,在装配过程中很可能迫使机翼后梁接头上、下凸缘产生压缩位移,且内收一侧的压缩位移更大[5—6]。

继文秋芳之后,有学者提出“以输出驱动输入”建设英语专业课程群的构想,帮助学生认识到输出的强大驱动力并提高口语输出的准确性[14]。张文娟尝试将POA应用于大学英语课堂,利用产出任务驱动学习、利用输入性学习促成产出[15]。孙曙光把TSCA(师生合作评价)拓展到实践教学中去,指出评价焦点不宜过多,选择焦点遵循典型性、可教性和渐进性原则(17)。

为验证使机翼后梁接头开裂的应力来源于强迫装配,依据机翼后梁接头三维数模,采用MSC.PATRAN软件建立了上凸缘的有限元模型,对后梁接头进行了有限元应力分析。模型采用十节点四面体单元Tet10对机翼后梁接头上凸缘进行有限元网格自由划分。螺栓孔处采用RBE3类型的MPC单元连接孔边与孔中心点,然后分别在4个孔中心点上沿孔方向建立长度为2.5 mm的Rod单元,并在Rod单元下端节点施加上凸缘压缩方向的强迫位移,用于模拟后梁接头凸缘因强迫装配导致的变形。上凸缘有限元模型如图4所示,有限元模型属性见表1。有限元模型有Tet10单元233 304个,MPC单元4个,Rod单元4个。

图4 后梁接头上凸缘有限元模型Fig.4 The FEM model of rear spar fitting up-flange

表1 后梁接头上凸缘有限元模型参数Table 1 The FEM model parameters of rear spar fitting up-flange

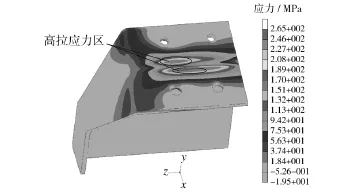

由于不知道具体的强迫位移数值,所以分5个工况在4个螺栓孔中的Rod单元下端节点上施加0.05,0.10,0.15,0.20,0.25 mm压缩方向的强迫位移。经有限元分析软件MSC.NASTRAN进行应力分析后得到的应力结果如图5所示。可以看出,上凸缘与腹板交接中面两侧的拉应力都很大,这和外场普查发现的裂纹萌生处特别接近,而且与裂纹在上凸缘与腹板交接中面两侧都有出现的现象十分吻合。

图5 后梁接头上凸缘应力(工况5)Fig.5 Stress nephogram of rear spar fitting up-flange(Case 5)

不同强迫位移下裂纹附近对应的最大拉应力见表2,可以看出强迫位移的大小对裂纹附近的应力有着显著的影响,0.05 mm的强迫位移就可以产生约35 MPa的拉应力。

表2 后梁上凸缘有限元应力分析结果Table 2 Results of FEM stress analysis of rear spar fitting up-flange

4 断口分析

将断口超声清洗后放入扫描电子显微镜下观察,发现断口表面均被腐蚀产物所覆盖,高倍下可见腐蚀产物呈泥纹花样堆积在断口表面[1,7—8],如图6所示。裂纹断口能谱分析也表明断口表面氧化程度较高,且可检测到腐蚀元素Cl和S。

图6 断口微观形貌Fig.6 The fracture microstructure

使用磷酸-铬酸溶液将断口表面的腐蚀产物清洗干净后,重新观察断口微观特征,发现断口均为沿晶断裂[8],如图7所示。

图7 断口去除腐蚀产物后的微观形貌Fig.7 The fracture microstructure after clearance of the corrosion product

通过裂纹截面金相可观察到明显的晶粒变形流线,晶粒变形应为锻造所致,晶粒拉长方向为裂纹扩展方向,如图8所示。

裂纹断口的观察结果表明,断口微观可见明显的腐蚀产物,能谱分析结果表明,腐蚀产物中O元素以及Cl,S等元素的含量高。清除腐蚀产物后,断口呈现典型的沿晶断裂特征,而且从裂纹截面的金相同样可观察到沿变形晶粒的晶界开裂现象。从有限元应力分析可知,强迫装配会导致裂纹处存在着较大的拉应力。综合上述两个因素,可以判断机翼后梁接头裂纹为应力腐蚀裂纹[9—15]。

图8 裂纹截面金相Fig.8 Cross section metallographic image of the crack

5 裂纹故障处理措施

在确定了机翼后梁接头裂纹原因的基础上,研究制定了如下处理措施。

1)对出现裂纹的机翼后梁接头进行更换,更换接头时注意不能损伤连接孔。

2)如果新接头与蒙皮、襟翼滑轨及机翼端肋后段等结构之间有间隙,应视情加垫LY12-CZ材料的垫片,不能强迫装配。

3)在更换接头过程中,对结构件的打磨、碰伤处都应在光滑过渡并清洁其表面后,涂阿洛丁1200S进行处理,再喷涂H06-2锌黄底漆。

采取上述措施对机翼后梁接头进行处理后,在外场使用维护及大修中没有再发现裂纹故障。

6 结论

针对某型飞机机翼后梁接头裂纹故障,从飞机服役环境、结构材料与防腐状态、结构受力状态与应力分布、断口形貌和腐蚀产物等方面进行了较全面分析,产生裂纹的主要原因概括如下。

1)机翼后梁接头为LD5(Dm)铝合金,属于应力腐蚀敏感材料,应力腐蚀门槛值较低。

2)在装配后梁接头的过程中,存在强迫装配,导致在后梁接头凸缘与腹板的交界处产生了较大的装配拉应力。

3)该飞机的使用环境为中度盐碱地区,且土壤、地下水中含有浓度较高的Cl,S等元素,易对铝合金造成腐蚀。

4)机翼后梁接头仅进行了表面阳极化处理,没有底漆和面漆的保护,不仅防护能力较差,而且阳极化层易遭到破坏,使其丧失对后梁接头金属基体的防护能力。

[1] 白明远,马海全,曲士昱,等.铝合金框开裂的失效分析[J].装备环境工程,2011,8(2):1—3. BAI Ming-yuan,MA Hai-quan,QU Shi-yu,et al.Failure Analysis of Fracture on Aluminum Alloy Frame[J].E-quipment Environment Engineering,2011,8(2):1—3.

[2] 赵军静.车体铝合金腐蚀失效分析[J].电焊机,2011, 41(3):87—90. ZHAO Jun-jing.Corrosion Failure Analysis of Carbody A-luminum Alloy[J].Electric Welding Machine,2011,41 (3):87—90.

[3] 薛静.蒸汽发生器传热管开裂失效分析及腐蚀机理研究[D].哈尔滨:哈尔滨工程大学,2007. XUE Jing.Rupture Failure Analysis and Corrosion Mechanism Research of Steam Generator Tubes[D].Harbin: Harbin Engineering University,2007.

[4] 雷秋娥.液化石油气铁道罐车失效分析及应力腐蚀控制[D].成都:西南交通大学,2006. LEI Qiu-e.Control on Stress Corrosion and Fails Analysis of LPG Rail Tank Car[D].Chengdu:Southwest Jiaotong University,2006.

[5] 刘春宁,唐衡郴,王陆钊,等.轨道车辆用铝合金自动焊搭接接头裂纹研究[J].电焊机,2011,41(11):39—43. LIU Chun-ning,TANG Heng-chen,WANG Lu-zhao,et al. Study on Welding Cracks in Automatic Lap Joint of Aluminum Alloy on Railway Vehicles[J]..Electric Welding Machine,2011,41(11):39—43.

[6] 冯豪.某型起重机操纵室螺栓装配顺序优化设计[J].工程机械,2012,43(4):43—46. FENG Hao.Optimized Design on Bolts Fixing Sequence for a Crane Operator Cab[J].Electric Welding Machine, 2011,43(4):43—46.

[7] 徐周珏,郑玱,董娜.飞机水平安定面后梁裂纹原因分析[J].失效分析与预防,2010,5(2):106—109. XU Zhou-jue,ZHENG Qiang,DONG Na.Failure Analysis of Rear Beam of Horizontal Stabilizer in Airplane[J]. Failure Analysis and Prevention,2010,5(2):106—109.

[8] DEREK Hull.断口形貌学:观察、测量和分析断口表面形貌的科学[M].李晓刚,董超芳,杜翠薇,等,译.北京:科学出版社,2009. DEREK Hull(author).Fractography:Observing,Measuring and Interpreting Fracture Surface Topography[M].LI Xiao-gang,DONG Chao-fang,DU Cui-wei,et al,Translate.Beijing:Science Press,2009.

[9] 张亮.管线钢应力腐蚀机理的研究现状[J].装备环境工程,2007,4(6):1—6. ZHANG Liang.Progress in the Study of Stress Corrosion Cracking Mechanism of Pipeline Steel[J].Equipment Environment Engineering,2007,4(6):1—6.

[10]陈旭.管线钢应力腐蚀开裂的影响因素[J].装备环境工程,2007,4(3):21—26. CHEN Xu.Factors Influencing Stress Corrosion Cracking of Pipeline Steels[J].Equipment Environment Engineering,2007,4(3):21—26.

[11]王雁涛,杨钿.铝合金结构件应力腐蚀裂纹机理分析[J].装备环境工程,2013,10(1):53—56. WANG Yan-tao,YANG Tian.Analysis on Stress Corrosion Crack Mechanisms of Aluminum Alloy Structure[J].E-quipment Environment Engineering,2013,10(1):53—56.

[12]李旭东,朱武峰,穆志韬,等.LD2铝合金腐蚀行为研究[J].装备环境工程,2013,10(1):8—12. LI Xu-dong,ZHU Wu-feng,MU Zhi-tao,et al.Corrosion Behavior Investigation of LD2 Aluminum Alloy[J].E-quipment Environment Engineering,2013,10(1):8—12.

[13]王书冯.聚酯热煤炉盘管裂纹失效应力分析及故障处理对策[J].合成技术及应用,2012,12(1):52—57. WANG Shu-feng.Crack Failure Stress Analysis of The Polymer Production HTM Heater Coils and Its Trouble Shotting[J].Synthetic Technology And Application, 2012,12(1):52—57.

[14]张有宏.飞机结构的腐蚀损伤及其对寿命的影响[D].西安:西北工业大学,2007. ZHANG You-hong.The Corrosion Damage and Its Effect on Life of Aircraft Structure[D].Xi'an:Northwestern Polytechnical University,2007.

[15]刘玉英,宋天民,张国福,等.重催油浆换热器管板开裂的应力腐蚀失效[J].石油化工高等学校学报, 2005,18(4):58—61. LIU Yu-ying,SONG Tian-min,ZHANG Guo-fu,et al. Stress Corrosion Failure on CCU Tube-Plate Fracture of Slurry Heat Exchanger[J].Journal of Petrochemical Universities,2005,18(4):58—61.

Crack Failure Analysis of Wing Rear Spar Fitting

SHI Fei,PENG Zhi-jun,YE Bin

(Aircraft Design and Research Institute,AVIC Hongdu,Nanchang 330024,China)

Objective In order to avoid the repeated occurrence of similar failures,the causes for the crack on the wing rear spar fitting of a certain type aircraft were analyzed.Methods Force analysis was conducted for the wing rear spar fitting,and based on the analysis of the structural assembly relationships of the wing rear spar fitting.FEM was used to calculate the stress on the fitting.Besides,macroscopic and microscopic analyses were performed for the crack fracture to determine the cause for the crack.Results The crack of aircraft wing rear spar fitting was caused by stress corrosion.Conclusion The material of the rear spar fitting LD5 was sensitive to stress corrosion.The fitting was subjected to relatively large assembly tension stress in the assembly process,and the corrosion preventive measure for the surface of the rear spar fitting was defective,therefore stress corrosion cracking occurred in the harsh servicing environment.

rear spar fitting;assembly stress;stress corrosion;crack

10.7643/issn.1672-9242.2014.06.022

TG174

:A

1672-9242(2014)06-0130-05

2014-07-18;

2014-09-14

Received:2014-07-18;Revised:2014-09-14

石飞(1987—),男,毛南族,贵州人,工程师,主要研究方向为飞机结构强度设计。

Biography:SHI Fei(1987—),Male,Maonan nationality,from Guizhou,Engineer,Research focus:aircraft structure strength design.