浅析直升机的外场腐蚀防护

2014-03-13高延达李健李宗原沈军

高延达,李健,李宗原,沈军

(总参陆航研究所,北京101121)

浅析直升机的外场腐蚀防护

高延达,李健,李宗原,沈军

(总参陆航研究所,北京101121)

摘.要.目的为加强和改进直升机腐蚀防护工作提供依据。方法通过X1和X2系列直升机的典型腐蚀案例,对直升机腐蚀原因及危害性进行分析。结果由于使用环境恶劣等原因,现役X1和X2系列直升机普遍存在腐蚀问题,已成为严重影响直升机使用维护、经济修理和飞行安全的关键因素。结论从外场防腐改进、腐蚀检测、定期冲洗去除直升机表面腐蚀性污染物、防腐涂层的保护和修复、先进的防腐技术的应用、单机腐蚀监控等方面提出了直升机外场腐蚀防护的措施。

直升机;腐蚀防护;使用维护;外场

腐蚀对飞机的危害很大,严重影响和制约着飞机的安全使用、正常维护与经济修理。国内外发生过很多起因为腐蚀导致的飞行事故。例如,1988年阿罗哈(Aloha)航空公司一架波音737-200型客机在7300 m高空因机身上部蒙皮撕裂,造成1名机组人员坠海失踪[1]。据调查,固定蒙皮的搭接头的失效是导致该事故的原因。搭接头的材质为铝合金,由铆钉连接。由于搭接处存在狭缝,腐蚀性介质进入其中,导致铝合金发生腐蚀。腐蚀产物的体积远大于原金属体积,金属由于“枕垫效应”隆起,在巨大的应力作用下,固定搭接头的铆钉发生断裂。

2011年一架R44型直升机因旋翼失去动力而紧急自转着陆[2]。事后调查发现,由于直升机长期在澳大利亚北部的湿热地区使用并且露天停放,主减速器内部进水,导致齿轮盘锈蚀,其表面出现了许多蚀坑,进而发展为疲劳裂纹,随着疲劳裂纹的扩展和蔓延,齿轮盘无法承受所传递的载荷而发生断裂。

1 X1和X2系列直升机上发生的典型腐蚀问题

近年来,针对外场和直升机大修厂的大量调研表明,X1和X2系列直升机均存在不同程度的腐蚀现象,个别部位腐蚀严重,对飞行安全构成了较严重的威胁。目前,这两种直升机面临的腐蚀问题主要有以下内容。

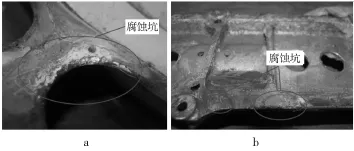

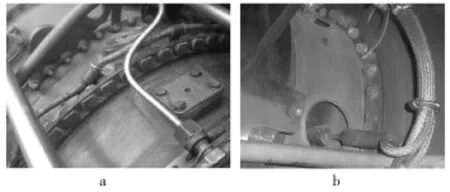

1)X2系列直升机机体腐蚀严重。X2系列直升机大部分机体材料为铝合金。由于漆层质量问题及外场恢复漆层手段欠缺,在直升机大修时发现机体上存在大量由于腐蚀导致的小坑(如图1a所示),表明机体铝合金材料上发生了大面积的点蚀。点蚀是破坏性和隐患最大的腐蚀形式之一,一旦金属构件形成蚀坑,就会产生应力集中,成为腐蚀疲劳的裂纹源。在交变应力和腐蚀介质的共同作用下,裂纹急剧扩展直至失稳断裂,有可能导致直升机结构的突发性事故发生。除此之外,产生于缝隙内的点蚀的发展速度比表面的点蚀发展速度快,是导致疲劳断裂的诱因。铝合金对缝隙腐蚀非常敏感,当存在缝隙时,铝合金更易发生点蚀。在对一架第3次翻修的X2系列直升机进行检查时发现,左侧机身第13与第14框蒙皮搭接区域的铆钉已发生断裂(如图1b所示)。由于存在缝隙,腐蚀性介质进入其中,缝隙内发生了严重的腐蚀。腐蚀产物远大于原金属体积,蒙皮隆起,致使铆钉发生断裂。在海洋性大气环境中,铝合金更易发生点蚀。对于严重的点蚀,完全清除所有的蚀坑会导致结构件强度的严重减弱,此时需要重点修理或换件。

图1 X2系列直升机主减平台及蒙皮搭接区域腐蚀Fig.1 MGB platform and skin overlap area corrosion of X2 helicopter

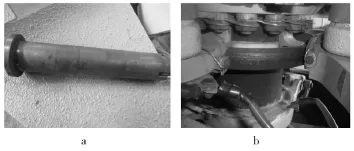

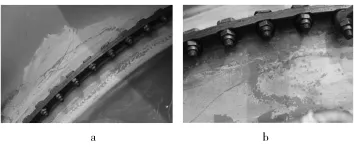

2)钢件腐蚀普遍。钢件表面一般镀镉,在大气中使用一段时间后,镀镉层氧化,钢件失去表面防护层而发生腐蚀。主桨毂、尾桨毂、变距拉杆、螺栓、定位销等部位普遍存在腐蚀。X1系列直升机桨叶销及桨毂固定螺栓的腐蚀如图2所示。

图2 X1系列直升机桨叶销及桨毂固定螺栓腐蚀Fig.2 Blade pin and hub bolts corrosion of X1 helicopter

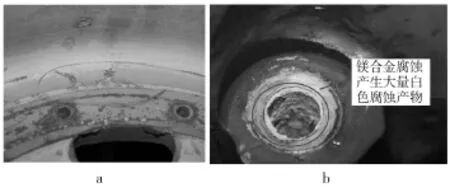

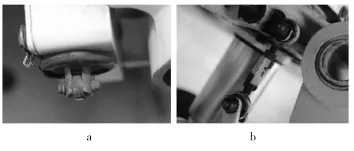

3)镁合金机件腐蚀严重。直升机结构中化学特性最活泼的金属是镁,最易受到腐蚀且最难维护。X2系列直升机中使用镁合金或铝镁合金的机件有:左右活动观察窗的舱口框、主减、中减及尾减齿轮机匣、轮毂、安装在10框的操纵组合轴、空气冷却系统导向装置壳体、操纵系统的摇臂支架、液压助力器的安装支架等。这些部位普遍存在腐蚀,有的机件上出现了很多由腐蚀导致的小坑。轮毂及尾减速器壳体固定螺栓孔腐蚀如图3所示。滑油散热风扇围框及操纵组合轴腐蚀如图4所示。

4)高温漆性能差,发动机壳体固定螺栓腐蚀严重。WZ-8(用于X1系列直升机)及TB3系列发动机(用于X2系列直升机)的固定螺栓腐蚀严重(如图5所示),基本上每台发动机都存在该问题。TB3系列发动机在大修后采用国产高温漆,漆层耐高温性能差。在发动机工作几十个小时就开始脱漆,黑颜色的漆在高温下会逐渐变成白色,失去防腐性能(如图6所示)。

图3 轮毂及尾减速器壳体固定螺栓孔腐蚀Fig.3 Wheel hub and bolt holes of TGB housing corrosion

图4 滑油散热风扇围框及操纵组合轴腐蚀Fig.5 Oil cooler and control shaft corrosion

图5 WZ-8及TB3系列发动机壳体固定螺栓腐蚀Fig.5 Bolts of WZ-8 and TB3 turbo-shaft corrosion

图6 TB3系列发动机的黑色高温漆失效Fig.6 Black anti-heat coating failure of TB3 turbo-shaft

5)起落架上金属件腐蚀严重。起落架受泥沙、雨水影响较多,腐蚀较严重。X1系列直升机前起落架驱动杆及螺纹套杆腐蚀普遍。驱动杆下方的旋转装置因腐蚀导致卡滞,在起落架收起时,摇臂与驱动杆之间干摩擦。长时间使用会使摇臂上产生凹槽,如果凹槽深度较大,会导致摇臂不能触碰到驱动杆,从而影响起落架正常收起。X1系列直升机前起落架驱动杆及螺纹套杆腐蚀如图7所示。

图7 X1系列直升机前起落架驱动杆及螺纹套杆腐蚀Fig.7 Nose landing gear corrosion of Z-9 helicopter

6)漆层脱落非常普遍。X1和X2系列直升机的漆层脱落非常普遍。漆层脱落不只是影响外观,金属表面的漆层脱落后,基体金属就会发生腐蚀。虽然短时间内对飞行安全构不成威胁,但随着直升机服役年限的增加,腐蚀程度不断加剧,最终可能由表面腐蚀发展为点蚀。对于结构承力部件,这种情况很危险,有可能发生疲劳断裂事故。当腐蚀损伤加剧时,修复工作是很困难的,有时只能将腐蚀件报废处理,造成了经济上的浪费。

2 直升机腐蚀原因及其危害性分析

导致直升机腐蚀频繁发生的主要原因有以下几点。

1)设计直升机时对腐蚀问题关注不足。例如:直升机积水与排水问题;异种金属之间没有有效绝缘;防护涂层质量问题;有些易腐蚀部位可达性较差,外场维护困难等。

2)外场缺乏有效的腐蚀检测、预防、修理手段,对腐蚀危害性认识不足。对于直升机内部腐蚀问题,外场缺乏有效的腐蚀检测手段;外场“人少装备多”的矛盾突出,可用于腐蚀防护、修理的时间很少,很多小的腐蚀问题(如漆层破损)都没有得到及时处理,只能在大修时解决;装备管理及维护人员对腐蚀问题重视不够;外场维护过程中,存在一些误操作,人为因素造成对直升机防护层或材料表面损伤;一些先进的腐蚀防护与修理技术没有引入外场,现有腐蚀防护与修理工作效率低,效果不好。

3)直升机使用环境恶劣,使用率较民航飞机低很多。

腐蚀对直升机的危害主要为:对飞行安全构成威胁,严重的腐蚀可导致机毁人亡,这样的例子并不鲜见;影响直升机寿命,严重的结构腐蚀可导致直升机提前退役,造成经济上的浪费。外场腐蚀防护、修理占用大量维修工时,机群性的腐蚀问题将产生高昂的修理费用。

3 直升机外场防腐的主要措施

1)积极开展多种形式的腐蚀防护知识培训。机务人员缺乏系统的腐蚀防护知识培训,很多防腐知识仍主要依靠一些老机械师口头传授。应将陆航直升机所发生的腐蚀问题进行汇总,分析腐蚀原因,给出腐蚀措施,指导机务人员开展腐蚀防护工作。另外,应在院校开展直升机腐蚀防护课程,定期邀请技术人员到部队授课或定期组织机务人员进行腐蚀防护知识培训,在提高腐蚀预防与腐蚀修理技术上下功夫。

2)定期冲洗去除直升机表面腐蚀性污染物。保持直升机的表面清洁对预防腐蚀非常关键,定期冲洗直升机表面,去除各种腐蚀性污染物是一种简单、有效的外场腐蚀防护措施,能有效减少腐蚀产生的外在因素,起到抑制或减缓腐蚀的作用。目前,外场配发的清洗剂无法有效去除油脂,为达到清洗效果,只能用洗洁精或肥皂水来清洗直升机,这容易损坏直升机表面漆层,甚至造成金属(起落架等区域的高强度钢)发生氢脆。应开展新型清洗剂的研发并及早为外场配备。另外,直升机的清洁基本靠手工,效率很低。对于中型或大型直升机,很难在有限的时间内将直升机擦拭一遍,这就造成了很多部位长时间无法清洁,为电化学腐蚀的发生创造了条件。因此,很有必要推广高效清洗设备的使用。

3)加快推进腐蚀检测技术的应用。随着直升机沿海飞行及参加海训时间的逐步增加,直升机面临的腐蚀环境越来越严峻。一旦内部结构发生腐蚀,有可能产生疲劳裂纹,进而导致疲劳断裂。目前,外场缺乏方便有效的无损检测手段,只能靠目视,也缺乏对内部结构腐蚀的检查手段,无法发现早期腐蚀,造成安全隐患。

4)完善防腐涂层的保护和修复技术。目前,外场缺乏必要的漆及修理工具。当机务人员发现有漆层破损时,只能自己调漆,用刷子或毛笔补漆。调漆不仅耗时,而且颜色很难保证与原漆层一致。另外,由于没有喷漆工具,漆层的附着力有限,在使用很短的一段时间后就会脱落。若没有时间进行调漆,只能在腐蚀部位涂抹932润滑脂作为暂时防护,但作用十分有限。应将现有直升机的漆进行统计并统一配备一套,同时配备喷漆工具,以提高外场工作效率。为提高工作效率,应尽快为外场配备一套专用腐蚀修理工具箱,包括腐蚀打磨工具、喷漆工具等(如图8、图9所示)。

图8 电动打磨工具及金属表面温度测量仪Fig.8 Motor-drive polishing and temperature measuring instrument

图9 腐蚀修理工具箱Fig.9 Corrosion repair box

5)改善直升机大修工艺。X2系列直升机大修后,出现了批次性的漆层脱落现象。经分析,应为漆层质量及喷漆工艺问题,直升机表面的漆层厚度较以前要薄。另外,桨毂镀镉层、各钢件表面的镀镉层在大气环境下很快被氧化,防护时间很有限。陆航某旅发生了百余起发动机壳体固定螺栓断裂事故,有的螺栓在发动机大修后50余小时就发生断裂。另外,发动机高温漆层质量不达标,使用1年左右即发生变色、粉化。接缝区域缺乏有效的密封,潮气容易进入,导致发生严重的缝隙腐蚀。对于双金属接触区域,缺乏有效的绝缘防护,导致发生电偶腐蚀。因此,应改善喷漆、电镀等直升机大修工艺。

6)加快推进先进的防腐技术在直升机防腐中的应用。腐蚀防护是一个系统工程,单纯的依靠清洗、通风晾晒、加强润滑等通用防护措施无法完全杜绝腐蚀的发生。对于存在缝隙、不经常拆卸的区域可以使用密封胶密封,防止积水,从而预防腐蚀发生。同时,对于拆卸的螺钉螺帽重新安装时,应视情采用湿装配。应推广临时性防护产品(如缓蚀剂、硬膜脱水剂等)的应用。

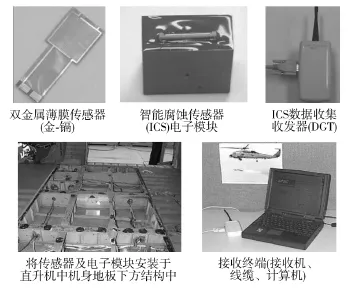

7)开展单机腐蚀监控技术研究。单机腐蚀监控是未来发展的一个重要趋势,腐蚀传感器是实现单机监控的核心。美国海军开发了无线薄膜式双金属流电传感器(智能传感器,简称ICS),主要由双金属薄膜传感器(阳极金属为镉,阴极金属为金)、电子模块、数据发射及接受终端等组成(如图10所示)。目前该传感器已在P-3C飞机及H-60直升机上展开飞行测试工作,并计划在F/A-18及C-130飞机上安装该传感器。

图10 智能传感器(ICS)及其在直升机结构中的应用Fig.10 Intelligence corrosion sensor(ICS)and its application in helicopter structure

4 结语

介绍了发生在X1和X2系列直升机上的典型腐蚀问题,并进行了危害性分析。提出了积极开展多种形式的腐蚀防护知识培训,定期冲洗去除直升机表面腐蚀性污染物,加快推进腐蚀检测技术的应用,完善防腐涂层的保护和修复技术,改善直升机大修工艺,加快推进先进的防腐技术在直升机防腐中的应用等措施,对有效开展直升机外场腐蚀防护工作具有一定指导意义。

[1] PIERRE R R.Handbook of Corrosion Engineering[M]. New York:McGraw-Hill,2000.

[2] Australian Transport Safety Bureau.Loss of main rotor drive-Robinson Helicopter Company R44[R].VHZWC,2012.

[3] GJB 2635A—2008,军用飞机腐蚀防护设计和控制要求[S]. GJB 2635A—2008,Corrosion Prevention and Control Requirements for Military Aircraft Design[S].

[4] GJB/Z 138—2004,海军航空装备腐蚀控制要求指南[S]. GJB/Z 138—2004,Guide of Corrosion Control Requirements for Naval Aircraft Equipment[S].

[5] HJB 411—2008,海军飞机结构腐蚀防护与控制通用设计要求[S]. HJB 411—2008,Common requirements of Navy Aircraft Structure Design of Corrosion Prevention and Control[S].

[6] HJB 412—2008,海军飞机结构防腐蚀密封通用设计要求[S]. HJB 412—2008,General Design Requirements for Naval Aircraft Structure Corrosion-proof Seal[S].

[7] GJB 1720—93,异种金属的腐蚀与防护[S]. GJB 1720—93,Corrosion and Protection of Dissimilar Metals[S].

[8] HB 7671—2000,飞机结构防腐蚀设计要求[S]. HB 7671—2000,Anti-corrosion Design of Aircraft Structural Requirements[S].

Brief Analysis of Helicopter Field Corrosion Prevention

GAO Yan-da,LI Jian,LI Zong-yuan,SHEN Jun

(Army Aviation Research Institute,Beijing 101121,China)

Objective To provide the basis for strengthening and improving the helicopter corrosion prevention efforts. Methods Corrosion reasons and hazard were analyzed through the X1 and X2 helicopter typical corrosion cases.Results Due to bad operation environments and other reasons,corrosion problems were prevalent among in-service X1 and X2 helicopters.Corrosion has become the key factor which seriously affects the operation,maintenance,economic repair and flight safety of X1 and X2 helicopters.Conclusion Some corrosion prevention measures for helicopter were given,which included:improving field corrosion prevention methods,corrosion detection,flushing corrosive pollutants of helicopter surface regularly,anti-corrosion coating protection and repair,the application of advanced coating technologies,corrosion monitoring technology etc.

helicopter;corrosion prevention;operation and maintenance;field

10.7643/issn.1672-9242.2014.06.023

TS206

:A

1672-9242(2014)06-0135-05

2014-09-09;

2014-10-27

Received:2014-09-09;Revised:2014-10-27

高延达(1984—)男,河北沙河人,工程师,主要研究方向为直升机腐蚀防护、适航、直升机空气动力学。

Biography:GAO Yan-da(1984—),Male,from Shahe,Hebei,Engineer,Research focus:helicopter corrosion prevention,helicopter airworthiness,helicopter aerodynamics.