连续重整装置催化剂再生系统运行问题分析及对策

2014-03-12任研研郭建波

任研研,郭建波,汤 帅

连续重整装置催化剂再生系统运行问题分析及对策

任研研,郭建波,汤 帅

(中国石油化工股份有限公司 洛阳分公司, 河南 洛阳 471000)

催化剂再生系统是连续重整装置的重要组成部分。针对中石化洛阳分公司70万t/a连续重整装置在运行中存在低温部位氯腐蚀、再生器和反应器中心筒跑剂问题、反应器下部料腿堵塞和空料腿现象、重整反应器上部料斗提升氢后路约翰逊网堵塞问题和再生频繁热停问题,分析了这些问题产生的原因并提出具体应对措施。

连续重整;催化剂;再生

连续重整装置是以精制石脑油为原料,在催化剂作用下,生产高辛烷值汽油组分或高芳含的芳烃原料,同时还副产大量廉价氢气,是链接炼油和化纤系统的关键装置[l-3]。中国石油化工股份有限公司洛阳分公司连续重整装置设计采用法国IFP第一代批量再生技术,年设计加工能力70万t,2005 年采用中石化洛阳石油化工工程公司技术进行了国产化技术改造,催化剂再生能力由200 kg/h提高至500 kg/h[4]。本文针对该装置催化剂再生系统运行中存在的问题进行分析并提出具体应对措施。

1 问题分析及对策

2013年6月,洛阳连续重整装置预处理部分经实现常压直供和增加石脑油进料换热器,重整反应处理量由93 t/h提高到了100 t/h,实现了重整装置大处理量运行。但随着重整反应苛刻度的增加,对与之配套的催化剂再生装置的稳定运行要求更高。再生装置运行过程中,出现了一系列问题,就遇到的问题进行分析并提出相应对策,为再生部分稳定运行提供参考。

1.1 低温部位氯腐蚀

再生系统在使用过程中多次出现腐蚀低温部位水冷器导致再生系统频繁停工检修现象。经分析,重整催化剂再生烧焦时产生CO2、H2O、含氯气体被循环烧焦气带出,在低温部位逐渐积累含氯离子,对设备管线产生一定的腐蚀。

为减缓再生系统氯腐蚀,对再生流程进行改造,图1为改造后的再生气脱氯工艺流程。2007年5月,在再生循环气出口增上高温脱氯罐D327B(其中脱氯罐D327C为2011年9月进一步改造所加),装填由中国石油化工科学研究院研发的满足高苛刻再生烟气工况条件(高温、高水含量、高二氧化碳含量、高氧含量、高氯化氢含量)的重整高温脱氯剂GL-1,并在氯化区出口增上高温脱氯罐D327A,装填脱氯剂T410Q,用固相脱氯代替原来的液相碱洗脱氯流程。

图1 再生气脱氯工艺流程

脱氯罐投用后,消除了原碱洗工艺本身存在的混合不匀和脱氯不充分造成的设备腐蚀和碱渣排放量大以及饱和水的存在增加干燥单元的负荷,使再生循环气体水含量升高、影响催化剂的活性和使用寿命等弊端;减轻了再生系统低温区设备的腐蚀与堵塞,降低了设备维修费用和环保处置费用;杜绝了再生系统频繁停工对催化剂再生系统的影响[5]。同时,再生循环气的水含量明显减少,使烧焦过程中的氯流失减少,减缓了催化剂比表面积下降,有利于延长催化剂使用寿命。

更换固相脱氯剂后虽然氯腐蚀问题有所减轻,但脱氯剂使用周期较短。为避免再生系统频繁停工更换脱氯剂,2011年9月装置大检修期间增加了新的脱氯罐D327C,采取2个脱氯罐串联的方式,再生气脱氯应用时间由4个月延长到近一年,减少了脱氯剂的更换次数。

改造后腐蚀问题明显减轻,但低温部位氯腐蚀现象仍不可避免,除对腐蚀较严重的水冷器管束予以更换外,车间对脱氯罐出口气体中氯含量加强监测,氯含量超标时及时停工更换脱氯剂。目前,基本杜绝了因再生系统的腐蚀与堵塞造成的再生系统频繁停工。

1.2 再生器和反应器中心筒跑剂问题

从2009年5月开始,该装置重整催化剂消耗量大幅度增加,通过催化剂分离料斗料位标定、停催化剂提升固定床判断、反应器及再生高温脱氯罐压降跟踪、跟踪重整生成油采样进行沉淀物检查等措施,确认了再生器中心筒和重整第四反应器中心筒均存在较严重的跑剂问题。通过排查发现再生烧焦循环气的氧含量分析仪表检测不准,导致注空气量失控,高氧导致床层飞温,积炭烧净后,温度又急剧降低,温度大幅波动导致中心筒外网焊缝部位出现多处开裂。

经分析,除对开裂部位进行补焊外,对局部烧坏的部位进行贴补处理,同时对氧含量分析仪进行整改,保证氧分析仪指示稳定、可靠。另外,在烧焦区上部增加一个温度监测点,更全面的对再生器床层烧焦温度进行监控。

同时,为减少中心筒破裂致使催化剂跑剂现象的发生,采取了以下对策。

(1)加强对催化剂再生系统氧含量以及轻烃等质量分析仪表的监控和维护,避免分析仪表失控导致烧焦超温,减少烧焦床层温度出现大幅度波动对再生器中心筒的影响;

(2)加强再生操作,出现异常现象时及时停提升,避免高碳催化剂进入氯化区引起飞温对再生器及催化剂造成影响。

(3)对再生系统停开工过程的升降温速度以及再生器烧焦床层峰温进行适当控制,避免烧焦床层温度的大幅度波动。同时加强对催化剂再生系统的控制,保持平稳操作,减少不必要的热停车次数(热停问题会在后续章节涉及)。

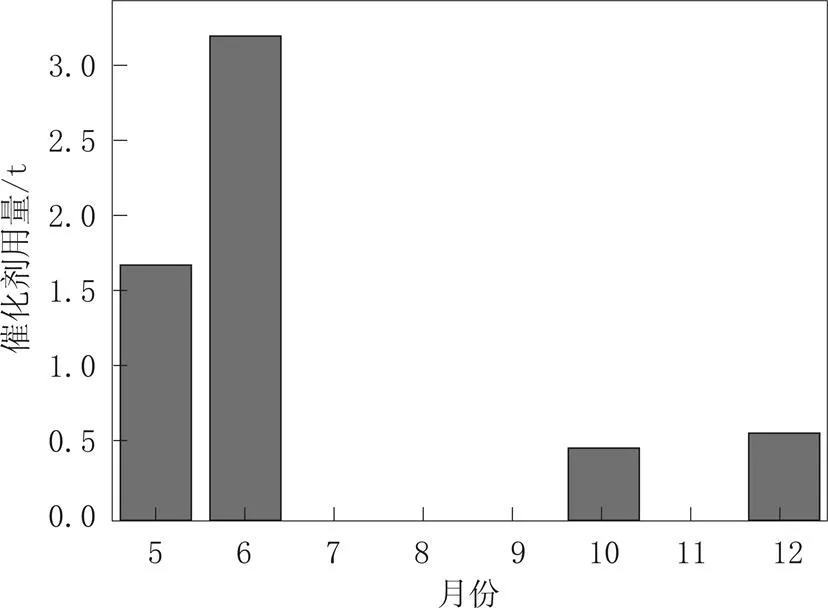

在采取措施恢复生产后,催化剂的消耗量恢复到正常范围之内。图2是2012年检修前后装置每月累计补充催化剂用量变化图。检修前,装置5月份累计补充催化剂1.7 t,6月份累计补充催化剂3.2 t,装置已难以维持正常生产。七月份停工检修开工正常后,8月份逐渐提温提量,处理量提到93 t/h、四个反应器入口温度提至524、522、525、525 ℃,维持了较高的处理量,连续两月未补充催化剂,10月份累计补充催化剂0.5 t,11月份未补充催化剂,12月份累计补充催化剂0.6 t,恢复到正常水平,重整装置不同部位跑损重整催化剂的问题得到了圆满解决。

图2 2012年检修前后催化剂用量变化

1.3 反应器提升后路约翰逊网堵塞

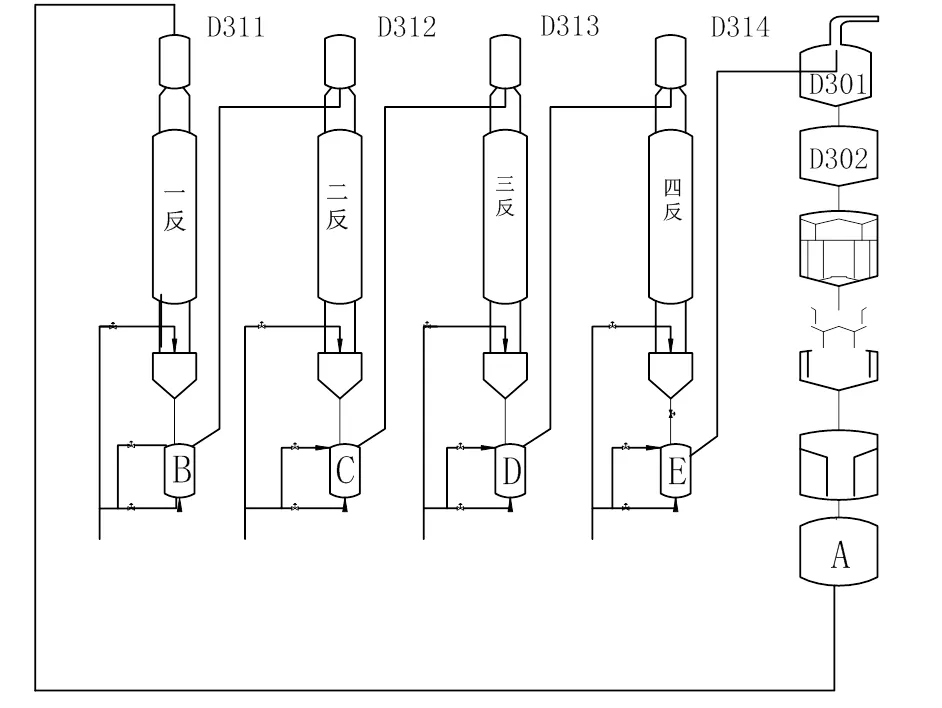

催化剂提升的基本原理是依靠高速气流的作用,使催化剂颗粒处于流化状态,完成催化剂自下而上的输送任务。图3是催化剂循环的原则流程图,四个重整反应器(简称一反、二反、三反、四反)并列布置,从一反底部出来的催化剂由一反提升器B用氢气提升至二反上部料斗D312,进入二反参与催化重整反应,从二反底部出来的催化剂依次在提升气的作用下进入三反,四反。从四反提升器E输送来的待生催化剂进入再生器上部分离料斗D301,经淘析气分离出粉尘后靠重力进入闭锁料斗D302,通过专设的逻辑程序控制器控制催化剂的循环量。催化剂在再生器中依次进行烧焦、氧氯化、焙烧等过程,下移至下部料斗,经氮气置换后进入再生器提升器A至一反上部还原室D311,并被高纯度氢气还原成高活性催化剂进行重整反应,至此,催化剂完成一个再生循环过程。

图3 催化剂循环原则流程图

过多的粉尘积累,会导致重整反应器提升后路约翰逊网发生堵塞,致使提升不畅。如存在提升后路约翰逊网堵塞现象,随着提升时间的增加,约翰逊网上沉积的催化剂粉尘及半颗粒增多,为保证提升正常,提升器与其上部料斗差压随之增加,堵塞到一定程度催化剂将难以提升。图4是各提升器与其对应的上部料斗差压在96h内的变化趋势DCS截图,催化剂提升困难时差压上升至图中最高点,由图知较频繁发生的是四反和二反提升后路约翰逊网堵塞(三反无此现象,提升器C与上部料斗D313差压PDIC3020基本不变)。

堵塞致提升困难时,应及时对提升后路约翰逊网反吹,但反吹只能使催化剂粉尘从约翰逊网上脱落,不能从根本上解决堵塞问题。为了从根源上解决此问题,一方面要尽量减少催化剂粉尘的产生,一方面又要充分脱除催化剂粉尘。

为了减少催化剂粉尘的产生,日常操作中注意在确保催化剂提升正常情况下,控制提升一次气量最低,减少催化剂提升过程中的摩擦和催化剂粉尘生成量。因此,应控制好一、二次提升气阀门开度,一旦阀门开度变化过大时,应及时调整,避免提升气流量大幅增加造成催化剂磨损。另外,在催化剂循环速率变化时要严格控制调节速度,减少由于调节过快导致的催化剂磨损。

图4 提升器与上部料斗差压随时间变化趋势

为充分脱除催化剂粉尘,催化剂淘析系统合理调节除尘风量,以便最大可能脱除催化剂粉尘及碎片,同时限制整球夹带。粉尘收集器的粉尘颗粒度应在允许的范围,因此要根据粉尘颗粒度分布及时调节淘析气量。

1.4 重整反应器下部料腿堵塞和空料腿现象

2010年上半年期间,二反下料腿堵塞严重,致使提升困难,停工检修发现催化剂粉尘量较大,结焦严重。近期,四反下料腿曾多次出现空料腿现象,为催化剂再生系统带来安全隐患。

专家分析,炉管结焦产生的铁帽子炭是此次结焦的根本原因,为此,车间采取对重整进料注硫钝化炉管的对策,以防铁帽子炭产生并带入重整反应系统。

四反出现空料腿现象则是因为催化剂在不同料腿中流动阻力不均匀,当四反下部料斗与四反提升器差压控制阀PDIC3030开度过大时将导致催化剂从下料斗到提升器的输送速度过大,催化剂流动出现短路现象,致使7号料腿出现空料腿现象。该现象发生后,及时汇报车间摘除PDIC3029联锁,并停四反提升器二次风和关闭四反下隔离阀UV3018,之后关闭PDIC3029使催化剂充满原空料腿。同时将PDIC3030阀位由80%下调到50%,降低了四反下料斗与其提升器差压,从根本上解决了四反空料腿问题。

为了减少下料腿堵塞和空料腿现象的发生,应严防催化剂结焦现象出现,采取了以下对策:(1)除按车间要求注硫外,在保证重整生成油芳含的情况下,尽量避免重整反应压力过低,避免积碳现象发生。(2)加强对重整操作,保证氢油比,避免催化剂积碳现象发生。

1.5 再生热停

再生热停是催化剂再生系统较常遇到的问题,仅2012年下半年主要出现以下因素致使再生联锁热停:

(1)瓦斯波动引起再生系统联锁热停。如2012年12月4日,瓦斯组分突然变轻,导致重整产氢量快速减少,致使重整反应系统压力迅速降低,烧焦区与氯化区差压PDIC3007减小到低于1 kPa,再生热停。

(2)阀门故障导致再生催化剂循环中断。2012年12月9日空气干燥系统(M303)调节阀故障,致使再生器焙烧气流量FV3010达到低限,再生系统联锁热停。2012年12月21日,闭锁料斗上平衡阀XV3001卡死,氮气被污染,停提升。

(3)操作因素引起再生热停。如2012年10月期间,因再生循环气压缩机K301切机时流量波动过大,导致烧焦区与氧氯化区差压PDIC3007过低而使再生热停。

再生频繁热停车会加速催化剂磨损速率,并且经常性的热停车会引起不必要的冷停车对设备不利。为减少热停车次数,采取了以下对策:

(1)尽可能保持重整反应系统压力稳定。在瓦斯、压力组分大幅波动时,应积极调节加热炉瓦斯,尽量避免重整反应温度大幅波动。若操作人员无法做到及时调节,应控制好重整循环氢压缩机K201转速,维持好重整反应系统压力,以免再生各差压大幅波动引起热停。另外,当瓦斯组分轻时,烧焦区与氯化区差压PDIC3007减小,应把氯化区放空PP3002开大,尽量避免热停车。

(2)由于本装置为利旧设备改造,而且改造后已持续运行8年,难免出现故障。为避免因阀门故障造成再生热停,应检修或更换有故障的控制阀,减少不必要的热停车次数。尤其是闭锁料斗连接再生系统的高压区和低压区,在催化剂输送过程中在高压和低压之间循环变化,上下平衡阀动作频率较高,极易出现故障,操作人员应密切注意其上下平衡阀动作是否到位,及早判断出是否出现故障,以免其出现问题引起再生冷、热停车。

(3)熟悉再生联锁停车条件,优化操作,尽量避免人为因素引起的再生频繁热停车。如K301切机时切忌流量大幅波动,应采用副线(旁路)进行无扰动切换,即在再生循环气流量平稳的基础上缓慢关备用机的旁路阀,同时开被切换机的旁路阀。

近期,因瓦斯压力相对稳定,同时维修了闭锁料斗上下平衡阀XV3001和XV3002,并加强了对闭锁料斗的监控,优化了再生操作,杜绝了热停问题的频繁发生。

2 影响再生系统稳定运行的潜在问题分析及建议

综上所述,影响连续重整催化剂再生系统稳定运行的原因可归为人为和设备两种因素。为尽可能减少催化剂再生系统出现问题,应对其可能出现的问题全面了解,加强控制。目前,再生系统中存在的潜在问题是:

(1)连接再生系统高压区与低压区的重要设备闭锁料斗装卸料报警无声音。目前,闭锁料斗装卸料报警无声音,闭锁料斗出现故障时如不及时发现,极有可能会造成再生系统冷、热停车。因此,应加强对闭锁料斗的监控,做到及时发现闭锁料斗报警现象。

(2)随着重整装置处理量的增加,重整反应苛刻度增加,催化剂更易积碳,对再生系统操作要求更高,稍有疏忽,就有飞温的可能。因此,应加强催化剂碳含量监控,关注峰温,避免对催化剂和再生设备造成危害。

3 结论

洛阳连续重整催化剂再生系统在运行中虽然会出现一些问题,但经过整改及不断优化,稳定了装置生产,在目前大处理量高苛刻度生产的情况下,运行良好。2013年6月,重整装置处理量进一步提高到100 t/h,催化剂活性良好,待生催化剂积碳含量在3.5%以下,催化剂再生系统处理量仍有提升空间,连续重整装置实现了长周期高负荷安全平稳运行。

[1] 徐承恩. 催化重整工艺与工程[M].北京:中国石化出版社,2006.

[2] 邵文,何勇,言钧.大型连续重整装置的优化设计[J].化工技术与开发,2012,41(9):59-62.

[3] 时宝琦.连续重整装置运行中的问题及应对措施[J]. 炼油技术与工程,2012,42(4):15-17.

[4] 李彬,邢卫东.国产连续重整成套技术在装置改造中的应用[J].石油炼制与化工,2010,41(11):48-52.

[5] 张相勇.GL-1再生烟气脱氯剂在连续重整装置上的工业应用[J]. 石油炼制与化工,2012,43(1):7-10.

Analysis and Corresponding Solutions of Operational Problems in the Regeneration System of Continuous Catalytic Reforming Unit

(Sinopec Luoyang Petrochemical Company, Henan Luoyang 471000, China)

The regeneration system of catalyst is an important part of the catalytic reforming unit. In this paper, the problems in the catalyst regeneration system of a 700 kt/a continuous catalytic reforming unit in Luoyang petrochemical company were introduced (such as chlorine corrosion of the low temperature part, loss of catalysts and so on),reasons to result in the problems were analyzed, and the solutions were finally put forward.

Continuous reforming unit; Catalyst; Regeneration system

TE 624

A

1671-0460(2014)06-1072-04

2013-11-25

任研研(1987-),女,河南淮阳人,助理工程师,硕士,2012年毕业于中国石油大学(华东)化学工程与技术专业,连续重整装置助理工程师。E-mail:renyanyan@yeah.net。