提高浅冷装置轻烃产量技术研究

2014-03-12陈开贵彭凌刚陈飞宇

陈开贵,杜 燕,彭凌刚,徐 强,陈飞宇

提高浅冷装置轻烃产量技术研究

陈开贵,杜 燕,彭凌刚,徐 强,陈飞宇

(新疆油田公司采油二厂, 新疆 克拉玛依 834008)

根据浅冷装置的运行现状,对制约轻烃产量的因素进行分析,对轻烃生产及输送工艺实施优化,使现有资源得到有效利用,实现提高装置轻烃产量及装置本质安全的目的。

轻烃;燃气压缩机;气波制冷机;单作用;换热器

新疆油田公司采油二厂天然气处理站1#、2#浅冷装置,设计处理量均为60×104m3/d,主要负责油田伴生气的处理。两套装置均采用燃气压缩机增压、分子筛脱水器脱水、绕管换热器预冷、气波制冷机(简称“气波机”)制冷脱烃生产工艺,产品有干气(C1和C2)和轻烃(C3及以上混合物),轻烃输送到深冷装置切割单元切割为液化石油气和轻质油,干气进入西北缘天然气管网统一调配。

两套浅冷装置制冷单元均使用QBJ-YV-80/4.0型气波机,设计进口压力2.5~3.0 MPa,排出压力1.2~1.5 MPa,进口温度0~-15 ℃,出口温度-20~-45 ℃,转速范围1 000~2 000 r/min。

1 装置存在问题

(1)1#浅冷装置燃气压缩机排气压力低,导致1#气波机进口压力低,进出口压差小(0.3~0.6 MPa),制冷效率低,装置轻烃产量低。

(2)2#浅冷装置压缩机空冷器天然气出口温度高,导致2#气波机进口温度高(5~15 ℃),制冷效率低,轻烃产量低。

(3)轻烃缓冲罐罐体材质制约轻烃产量。

2 原因分析

除气波机设备本体因素外,其进出口温度、压差也是影响制冷效率的关键因素。

2.1 1#浅冷装置压缩机排气及气波机进口压力低

1#浅冷装置6台ZTY470ML19×11型燃气压缩机于2003年投产运行,设计排气压力2.5~3.0 MPa。压缩机平均运行时间超过7万h,动力部分磨损严重,动力端功率明显下降,形成小马拉大车的现象。动力缸排气温度高、敲缸频繁,压缩机排气压力低。为保证压缩机正常运行,减少设备故障,需降低转速,将排气压力控制在1.9 MPa以下。压缩端与动力端功率不匹配是制约压缩机排气压力的主要原因。

压缩机排气压力低,导致1#气波机进口压力低(最高1.8 MPa),进出口压差小(0.3~0.6 MPa),制冷效率低,脱烃效果差。

2.2 2#浅冷装置气波机进口温度高

FTY1000H15×15×9×9型燃气压缩机采用空冷器对压缩天然气进行冷却。受制造工艺等因素影响,空冷器天然气出口温度比环境温度高10℃左右。克拉玛依地区夏季炎热,室外环境温度最高达到45 ℃以上,空冷器天然气出口温度高达45~55℃,造成2#气波机进口温度高(5~15 ℃)。

2.3 轻烃缓冲罐罐体材质制约轻烃产量

冬季环境温度低,气波机进口温度低,制冷效率高,其出口温度可降低至设计温度-45 ℃。而轻烃缓冲罐(原液化石油气罐,工艺改造后作为轻烃缓冲罐)罐体材质为16MnR,能承受的最低温度为-20 ℃[1]。增加轻烃产量则需降低气波机出口温度至-20 ℃以下,罐体存在安全隐患;在保证安全生产前提下,轻烃产量存在瓶颈限制,现场安全与生产存在矛盾。

3 采取措施

3.1 改造1#浅冷装置单作用方式运行

3.1.1 方案的选择

针对压缩机存在的问题,可通过两种方法改善其运行工况:一是提高动力端功率,使其恢复到接近出厂状态;二是减小压缩端功率,使压缩端与动力端功率相匹配。

提高动力端功率最有效的方法是更换动力缸,该方案施工周期长、改造费用高、影响生产。

减小压缩端功率,可通过调节压缩缸余隙值、压缩缸单作用改造、改变压缩缸尺寸等多种方法实现。单作用改造费用小,耗时短,对现场生产影响小,排气压力及排气量调节范围大。

压缩机双作用方式运行时,压缩活塞在气缸内往复运动一次,能完成两次膨胀、吸气、压缩和排气过程[2]。单作用方式运行时,压缩活塞在气缸内往复运动一次,只完成一次上述过程。单作用方式运行,可大幅降低压缩端功率,减轻动力缸负荷,提高排气压力,有效改善压缩机运行工况。

1#浅冷装置压缩机,将一级压缩缸改造为单作用方式运行。为减小压缩缸单作用方式运行对排气量的影响,选择盖侧单作用方式,即盖侧压缩做功;同时辅以余隙调节方式配合。

3.1.2 计算分析

首先,计算压缩机单作用方式下的许可排气压力范围,并根据生产现场压力需求计算该工况下排气量及活塞杆载荷。

然后进行现场试验。通过试验比对计算结果;根据装置来气量、压缩机总排气量及单作用方式下的运行工况确认改造效果。

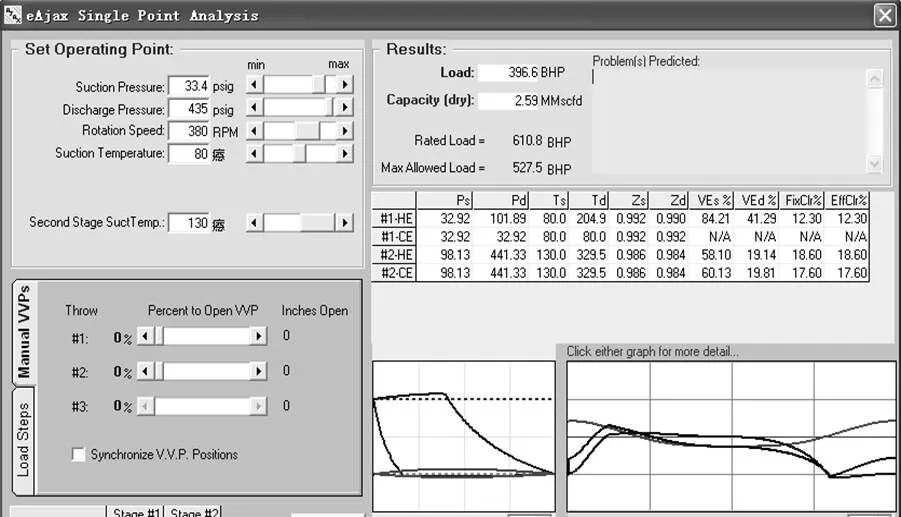

使用Shortcut to Ajax Performance工况计算软件对单作用方式下机组的许可排气压力范围进行计算(图1,转速380 r/min,吸压0.23 MPa,一、二级压缩缸余隙值设置为0)。

图1 压缩机排气压力范围计算

通过计算,压缩机单作用方式下排气压力最高可达435 psi(3 MPa),此时活塞杆载荷未超出最大许用载荷。综合考虑现场生产实际情况,确定排气压力为2.5 MPa。计算出该排气压力下压缩机的排气量为2.62 MMscfd/d (7.41×104m3/d),活塞杆载荷为370.6 BHP。

3.1.3 试验验证

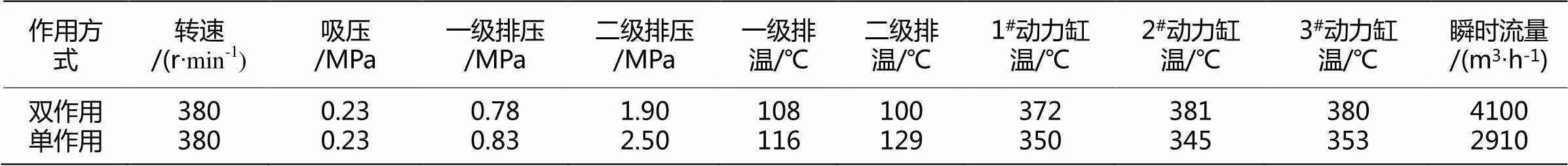

试验选用两台性能相近的压缩机,双作用试验排气压力1.9 MPa(设备排气压力极限值,余隙100%)。单作用试验时根据设备工况(余隙0),将排气压力缓慢提高,试验得出排气压力极限值2.91 MPa,在此范围内,将排气压力稳定在2.5 MPa。机组单、双作用试验时间均为48 h,现场录取试验数据,结果如表1。

表1 现场试验数据

试验结果表明:压缩机单作用方式运行、排气压力2.5 MPa时,动力缸排气温度大幅降低,敲缸现象明显改善,活塞杆载荷减轻,在当前参数范围内,压缩机运行平稳,工况良好;压缩机双作用试验排气量为9.84×104m3/d,单作用试验排气量为6.98×104m3/d。

对比发现,压缩机单、双作用试验结果与计算值接近。1#浅冷装置来气量约40×104m3/d,6台压缩机单作用方式运行时总排气量约42×104m3/d,综合考虑装置来气量、压缩机排气量等工况,压缩机单作用方式运行可实现提高排气压力的目的。

压缩机单作用方式运行,可将排气压力提高至2.5 MPa,1#气波机进口压力提高至2.4 MPa,进出口压差增加至0.9~1.2 MPa,有效提高了气波机的制冷效率,增加了装置轻烃产量。

3.2 2#浅冷装置增加U型管式气/水换热器

气波机进口温度是影响其制冷效率的重要因素,气波机理想进口温度是0~-15 ℃。

夏季受高温环境影响,2#浅冷装置压缩机空冷器天然气出口温度高达45~55 ℃,2#气波机进口温度高(5~15 ℃),制冷效率低、轻烃产量低。

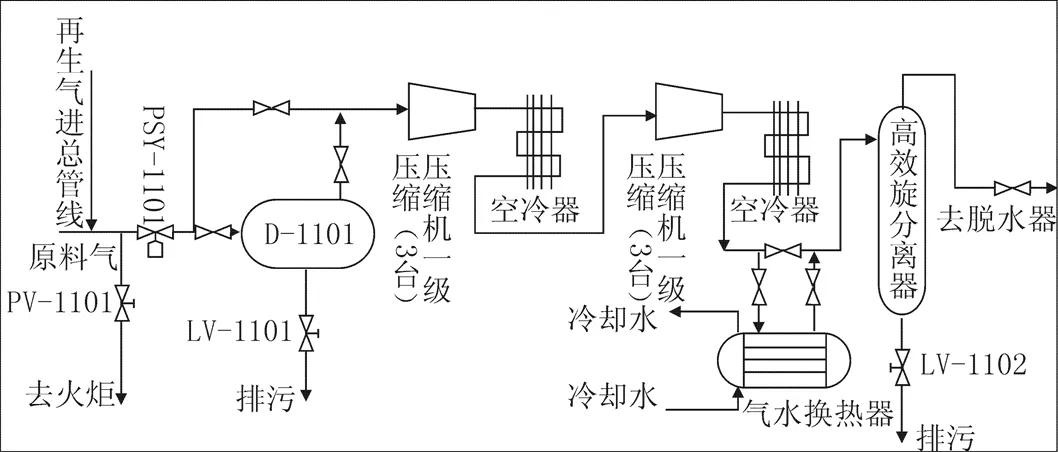

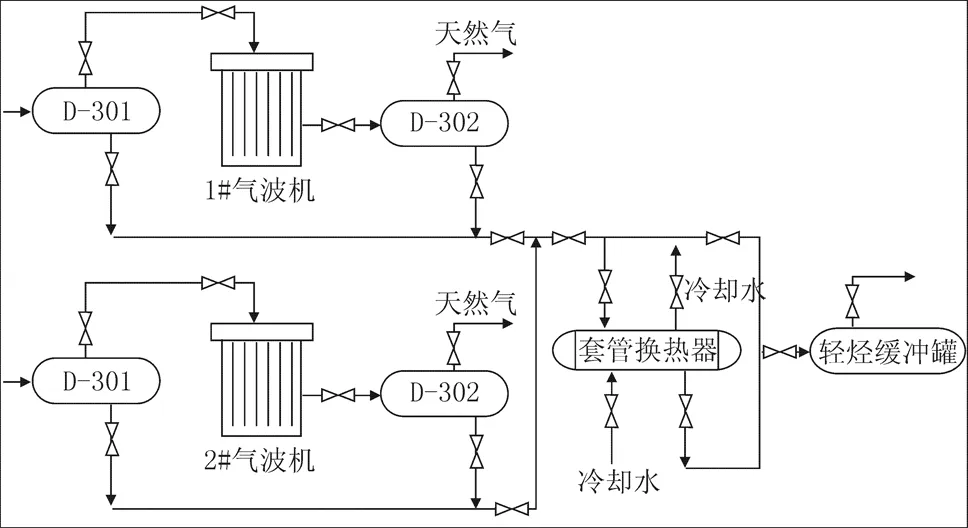

降低制冷单元前端天然气温度,可大幅降低气波机进口温度。通过对2#浅冷装置进行工艺优化,在压缩机空冷器与高效分离器之间的天然气管线上安装换热器可实现这一目的(图2)。

图2 2#浅冷装置压缩单元工艺流程示意图

注:细实线为原流程,粗实线为新增流程。

满足2#浅冷装置天然气处理量、工作压力、空冷器出口天然气温度条件下,确定换热器的面积及冷却水流量,装置冷却水供给量能否满足需求。

U型管式换热器结构简单、造价低,安装维修方便,热效率高,换热管束伸缩自由,换热面积大,换热效果受环境温度影响小[3]。根据现场情况,选择使用U型管式换热器,并进行计算。

操作条件:天然气流量25 000 m3/h,进口温度55 ℃,出口温度35 ℃,工作压力2.5~3.0 MPa,冷却水进口温度28 ℃、出口温度35 ℃。

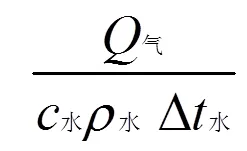

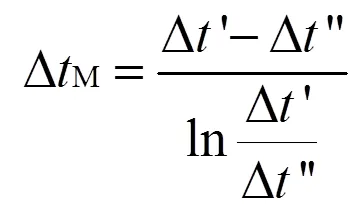

根据热量平衡方程式,换热器中天然气温度降低释放的热量应等于冷却水温度升高吸收的热量,分别计算热负荷、冷却水流量、有效平均温差 、换热器换热面积。

(1) 天然气释放热量的计算:

=169 260(kcal/h)

式中:气—天然气释放的热量kcal;

气—天然气比热kcal/(kg•℃)﹝根据天然气组分取值0.503 9﹞;

气—天然气质量 kg/h;

△气—换热器天然气进出口温差, ℃。

(2) 冷却水流量的计算:

根据热量平衡方程式得出:气=水

式中:2—冷却水流量, m3/h;

气—天然气释放的热量, kcal;

水—水的比热, kcal/(kg•℃);

水—水的密度,kg / m3。

(3)换热器换热面积的计算:

得出:=114(m2)

式中:——传热系数, kcal/(m2•℃)(100~380之间,根据经验取值120);

△——有效平均温差,℃;

△t——换热器大温差端的流体温差,℃;

△t——换热器小温差端的流体温差,℃。

浅冷装置冷却水供给能力为200 m3/h,已用水量140 m3/h,剩余能力60 m3/h,能满足新增换热器冷却水流量24 m3/h的需求。

根据计算结果选型,确定换热器换热面积125 m2,冷却水流量40 m3/h。

U型管式气/水换热器夏季投用后,可将空冷器天然气出口温度从55 ℃降到35 ℃左右,气波机进口温度由5~15 ℃降至-4~-9 ℃,提高了气波机制冷效率。

3.3 利用套管式换热器提高轻烃缓冲罐进液温度

冬季气波机出口温度可降低至设计温度-45℃。而轻烃缓冲罐能承受的最低温度为-20 ℃。增加轻烃产量则需降低气波机出口温度至-20 ℃以下,罐体存在安全隐患。

通过采取措施,降低气波机出口温度,提高轻烃缓冲罐进液温度。可解决浅冷装置轻烃生产瓶颈,提高轻烃产量,消除装置安全隐患。

对轻烃输送工艺进行优化改造,在浅冷装置轻烃总线至轻烃缓冲罐之间增加换热器可实现这一目的(图3)。

图3 轻烃输送流程示意图

注:细实线为原流程,粗实线为新增流程。

满足装置轻烃液量、工作压力、轻烃输送温度条件下,确定换热器的换热面积及冷却水流量,装置冷却水供给量能否满足换热器需求。

套管式换热器以同心套管中的内管作为传热元件,两种不同直径的管子套在一起组成同心套管。其结构简单,工作适应范围大,传热面积增减自如,传热效能高,适用于高温、高压、小流量流体的传热[5]。浅冷装置轻烃产量约30 t/d,轻烃流量低且不连续均匀,根据现场情况,选用套管式换热器,并对其进行计算(计算方法类同U型管式换热器,计算过程略)。

根据计算结果选型,确定换热器换热面积为4.8 m2,每程换热管有效长度4 m,冷却水流量5 m3/h。

浅冷装置冷却水供给能力为200 m3/h,已用水量140~180 m3/h(新增U型管式换热器冬季停用),剩余能力20~60 m3/h,能满足新增换热器冷却水流量5 m3/h的需求。

流程改造后,冬季投用烃/水套管式换热器,消除了轻烃生产瓶颈,气波机可高效运行,气波机出口温度降至-35~-40 ℃,轻烃产量大幅提高。轻烃输送温度可从-40 ℃提高到-5 ℃以上,轻烃缓冲罐进液温度达到-5 ℃以上,满足罐体材质要求,消除了装置安全隐患。

4 效果分析

4.1 经济效益

(1)1#浅冷装置燃气压缩机改造为单作用方式运行,将压缩机排气压力提高至2.5 MPa,1#气波机进出口压差达到0.9~1.2 MPa,提高了制冷效率,增加轻烃产量约6 t/d,年增加轻烃产量约1 980 t。

(2)2#浅冷装置压缩机空冷器后端增加一台U型管式气/水换热器,夏季可将压缩天然气温度降到35 ℃以下,2#气波机进口温度由5~15 ℃降至-4~-9 ℃,气波机制冷效率提高,夏季轻烃产量由6 t/d提高到12 t/d以上,年增加轻烃产量约1 080 t。

(3)利用套管式换热器提高轻烃缓冲罐进液温度,消除了轻烃生产瓶颈,冬季轻烃产量由12 t/d提高到17 t/d以上,年增加轻烃产量约900 t。

4.2 安全效益

安全是生产的前提,生产必须安全。天然气处理站是一级重点要害岗位,装置安全尤其重要。利用套管式换热器提高轻烃缓冲罐进液温度,消除了罐体存在的安全隐患,保证了天然气处理装置的安全运行。

[1]GB151-1999 管壳式换热器[S].

[2]勒兆文. 压缩机工[M]. 北京:化学工业出版社,2007.

[3]王争昇,王学生,战洪仁,等. 浅谈U型管换热器[J]. 广东化工,2009,36(10):172-174.

[4]GB150-1998 钢制压力容器[S].

[5]兰州石油机械研究所主编. 换热器[M]. 北京:烃加工出版社,1990.

Technology Study on Improving Light Hydrocarbon Yield of Shallow Condensing Unit

,,,,

(Xinjiang Oilfield Company No.2 Oil Production Plant, Xinjiang Keramay 834008,China)

According to the current running status of the shallow condensing unit, factors to restrict production of light hydrocarbon were analyzed, and then production process and transportation process of light hydrocarbon were optimized to make efficient use of available resources and increase light hydrocarbon production yield.

Light hydrocarbon; Gas compressor; Gas wave refrigerator; Single acting; Heat exchanger

TE 96

A

1671-0460(2014)06-1011-04

2013-11-15

陈开贵(1981-),男,四川简阳人,工程师,2004年毕业于西南石油大学机械设计制造及其自动化专业,研究方向:天然气处理。E-mail:chkg@petrochina.com.cn。