旋风分离器结构优化试验

2014-03-12刘勇峰陈宇波刘林远

李 熹, 刘勇峰, 陈宇波, 刘林远

旋风分离器结构优化试验

李 熹, 刘勇峰, 陈宇波, 刘林远

(中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041)

旋风分离器在石油化工和天然气集输领域应用十分广泛,利用化工方面的经验,通过大量的性能对比实验来对旋风分离分离效率进行优化,首先对分离单管按原设计尺寸进行对次重复对比标定实验,然后以此为基础进行改进单管的研制实验,针对加灰斗和4种不同的灰斗开缝结构展开试验,优选出一种在分离效率、压降两方面都具有优势的最佳结构,试验表明KD结构最优。

旋风分离器;分离效率;压降;灰斗

多管旋风分离器在石油化工、天然气集输以及燃煤锅炉除尘方面具有广泛的用途[1-4],分离器的分离单管主要有两种型式[5],一种为导叶式,另一种为切向入口结构,由于这两种型式各有特点,国内外一般依据对分离器压降、效率和结构尺寸的要求来进行选择。天然气集输时压力高,一般选择结构较为紧凑的导叶式旋风单管。同时,由于天然气集输用的分离器压力高,因此对分离单管的压降要求比较严格,这是它与目前炼油催化裂化用的分离单管的根本区别之处。目前催化裂化用分离单管的工作压力仅为几个大气压,分离单管的入口气速为18~26 m/s,常压下的压降为6 000~10 000 Pa。 而天然气分离单管的入口气速则为8~16 m/s, 压降为200~1 200 Pa。本项目的目的是通过大量的性能对比实验,将我们过去在催化裂化分离器研制中的研究结果应用到天然气分离单管中[6,7]。在实验中,首先对分离单管按原设计尺寸进行对次重复对比标定实验;然后以此为基础进行改进单管的研制实验,通过大量的结构改进和优化,优选出一种在分离效率、压降两方面都具有优势的最佳结构。

1 实验方法

实验装置采用吸风式负压操作,气体直接由风机抽出放空。为了保证实验结果准确可靠,实验用分离单管筒体段直径为10834的钢管,分离粉尘选用中位粒径为9.3 μm的425目滑石粉。气体流量用安装在分离器进气管道上的皮托管测定。实验粉尘称重后由人工通过电磁振荡加料器直接加入进气管道,在进气管道中均匀分散后被气流带入旋风分离器中分离。通过调节加料时间可控制入口含尘气流中的含尘浓度。最后将分离下来的粉尘从收尘灰斗中取出称重,从而可以计算出分离效率。效率采用称重法测定,每次实验重复3~5次,以保证数据的准确、可靠。采用精密压力计测定旋风分离器入口和排气管出口的压差作为气流通过旋风分离器的压降,以衡量旋风分离器的能耗大小。

2 原分离单管标定实验结果

实验条件:粉尘平均粒径: 9.3 μm;入口气体含尘浓度 10 g/Nm3。

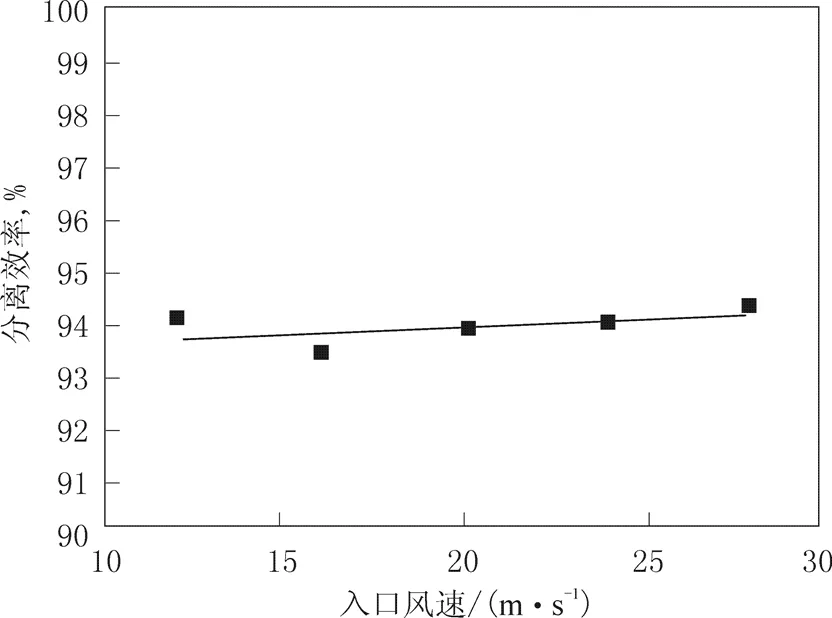

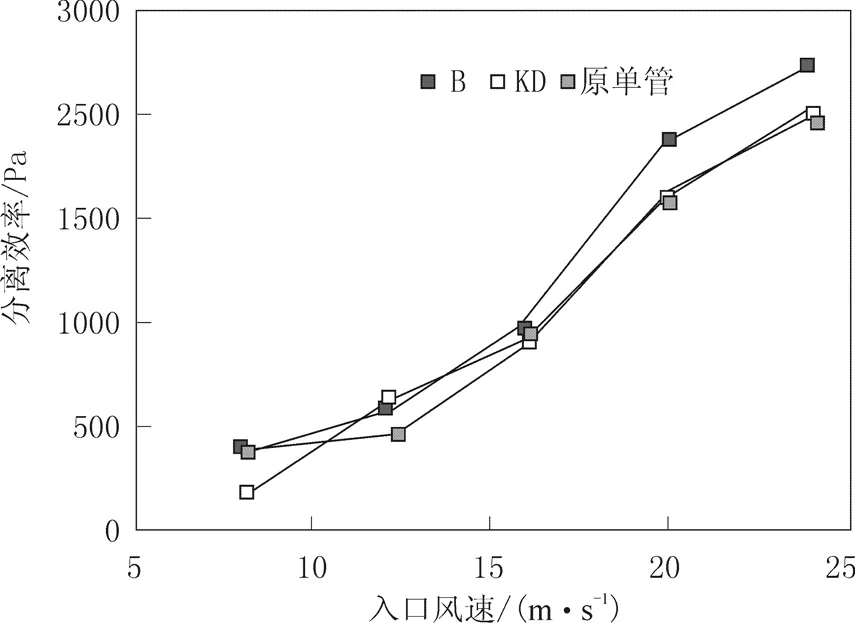

图1 入口风速对分离效率的影响

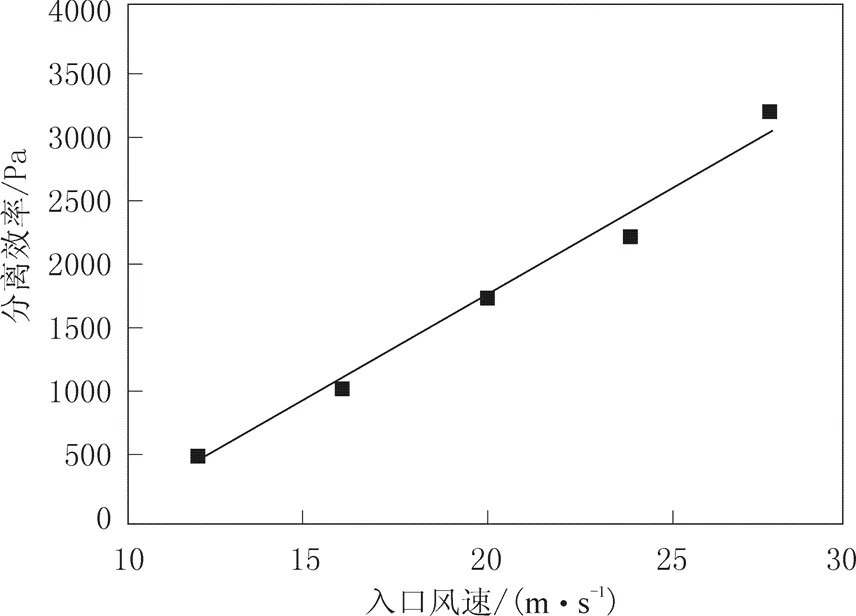

图2 入口风速对压降的影响

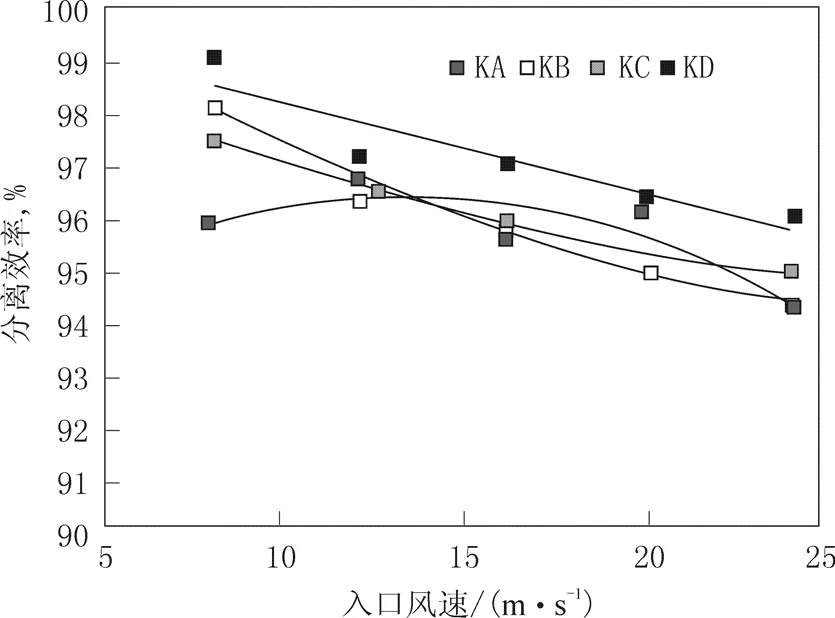

图3 灰斗结构型式对分离效率的影响

Fig3. Influence of Ash hopper structure on the separation efficiency

由图1、2可知,入口风速的大小对分离效率和压降有影响,入口风速越大,分离的效率越高,同时,入口和出口之间的压降越大,能耗越大,所以分离器压降需要小。

图4 灰斗结构型式对分离效率的影响

Fig4. Influence of Ash hopper structure on the pressure drop

3 分离单管结构优化实验

近年来,国内外大量的旋风分离器流场测定实验表明排尘灰斗的结构对分离效率具有重要影响[8]。灰斗的作用就是将分离空间分离下的粉尘及时排出,但实验发现如果灰斗结构不合适,则会将灰斗内的粉尘重新返混,使其进入分离空间的内旋流由芯管带走,而大大降低分离效率。

为此,我们在实验中对表1中五种结构的排尘斗结构进行了对比实验。灰斗壁面开缝的目的是将灰斗内的粉尘及时排出。通过改变开缝宽度、开缝面积研究分离效率和压降的变化规律。

表1给出了四中不同开缝的排尘灰斗结构对分离效率和压降的影响,图3和图4则给出了相应的分离效率和压降随分离器入口气速的变化曲线。由图4可以看出,第四种开缝结构KD的分离效率最高,并且压降还略有降低。

表1 排灰斗开缝结构对比

4 改进单管的全性能实验

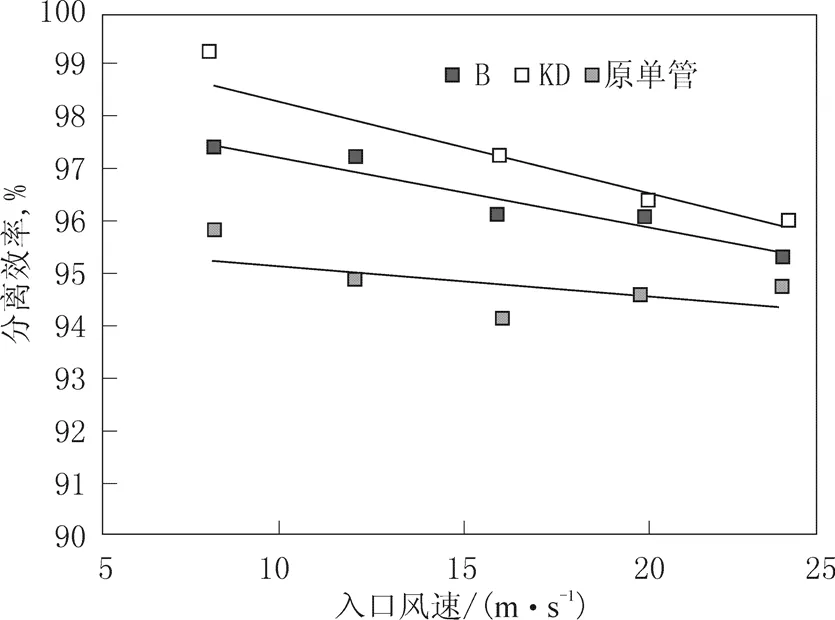

图5和图6分别给出了开缝结构KD、不开缝结构B和原分离单管的分离效率和压降对比曲线。

图5和图6比较了开缝结构KD、不开缝结构B和原分离单管的分离效率和压降随速度变化规律。由图中可以看出,通过本项目的进行而优化出的开缝结构KD在分离单管压降与原分离单管基本相同的前提下,在入口速度为8~16 m/s时分离效率要高2%~3%,达到研究方案的目标。

图5 灰斗结构型式对分离效率的影响

Fig5. Influence of Ash hopper structure on the separation efficiency

图6 灰斗结构型式对分离效率的影响

Fig6. Influence of Ash hopper structure on the pressure drop

5 结论

入口风速对旋风分离器的分离效率和压降有影响。旋风分离器增加灰斗后,灰斗的结构对于分离效率和压降有影响,其中灰斗的KD结构最优。KD结构比单分离管在压降基本相同的前提下,入口速度为8~16 m/s时,分离效率高2%~3%。

[1]王清华.旋风分离器结构改进的研究现状和发展趋势[J].锅炉技术,2007,38(2):5-9.

[2]宋勇. 旋风分离器内气固两相流流场数值模拟[D].沈阳:东北大学,2011.

[3]崔铭伟.旋风分离器内气固两相流流场数值模拟[D].东营:中国石油大学(华东),2009.

[4]胡砾元,时铭显.蜗壳式旋风分离器全空间三维时均流场的结构[J].化工学报,2003,54(4):549-556.

[5]A.C.Hoffmann L. E.Stein.旋风分离器——原理、设计和工程应用[M].北京:化学工业出版社,2004:41-78;194-197.

[6]李永健,王建军,金有海.入口挡板对旋风分离器内流动分布影响的试验研究[J].当代化工,2011,40(3)3:311-313.

[7]关宏军,夏长斌,扈玉华,等.沉降器旋风分离器料腿堵塞原因分析[J]. 当代化工,2004,33(6):359-360.

[8]张涛.许立新,兰毅轩. 灰斗对旋风分离器气相流场的影响[J].中国科技博览,2013,21:383-384.

Structure Optimization of Cyclone Separators

,,,

(China Petroleum Engineering Co., Ltd. Southwest Company, Sichuan Chengdu 610041,China)

Cyclone separators are widely used in petrochemical gas gathering and transportation. In this paper, based on the experience of chemical engineering, a lot of performance contrast experiments were carried out to optimize the cyclone separation efficiency. First of all, calibration of separation single pipe were carried out based on the size of the original design by repeated comparison experiments; Then optimization experiments of the single tube were carried out for ash hopper and four kinds of slotted structures for ash hopper to find optimal structure with advantages in separation efficiency and pressure drop. Experiment results show that KD structure is the best.

Cyclone separator; Separation efficiency; Pressure drop; Ash hopper

TQ 051

A

1671-0460(2014)06-1018-03

2014-02-26

李熹(1978-),男,四川成都人,工程师,2000毕业于四川轻化工学院腐蚀与防护专业,研究方向:油气集输、橇装。E-mail:lixi@cnpc.com.cn。