乙烯装置低火炬排放开车探讨

2014-03-12李宏冰

李 宏 冰

乙烯装置低火炬排放开车探讨

李 宏 冰

(中国石油抚顺石化公司烯烃厂, 辽宁 抚顺 113004)

针对抚顺石化新建80万t/a乙烯装置首次开车过程,在乙烯产品没有合格之前,大量的物料排放至火炬系统,不仅造成物料的浪费,给企业造成损失;而且大量排放造成环境污染。在装置检修期间,通过和同行业的交流和讨论,装置现场进行了一些技术改造,在2013年11月的装置开车期间,基本实现了低火炬排放的开车,大大降低了物料的排放。

低火炬排放; 抚顺乙烯

抚顺石化80万t/a乙烯装置于2009年4月开工建设,2012年7月中交,10月28日一次开车成功,稳定运行7个月后,因公司炼油装置检修,2013年5月乙烯装置停车进行检修和优化消缺工作,在调研的基础上增加了低火炬排放的设施。 2013年11月1日乙烯装置按照低排放方案重新投料开工运行,实现了在没有外来天然气和超高压蒸汽的情况下,装置低火炬排放开车成功。

1 装置简介

乙烯装置采用的是美国斯通韦伯斯特(S&W)公司的专利技术,裂解炉为USC型管式裂解炉;急冷油塔、急冷水塔、碱洗塔采用S&W的波纹塔盘;裂解气压缩采用五段压缩,分离系统采用双塔前脱丙烷、前加氢、低压乙烯塔与乙烯压缩机构成开式热泵、深冷分离采用了S&W公司最新的专利技术HRS(热集成精馏系统)等先进的工艺技术[1]。

2 方案确定

2.1 低火炬开车的总体思路

乙烯装置低火炬开车就是降低火炬的排放量,其关键点是将开车过程的物料回收或缩短自投料到产品合格时间以及减少开工过程的物料投入量[2]。由于受排放火炬物料性质和排放量的影响,开车过程的物料很难实现大量回收;因此缩短开车时间和尽量减少开车的物料投入是乙烯装置开车探索较多的过程。

抚顺80万t/a乙烯装置2012年10月25日进行装置第一次投料开工,由于没有外供天然气和超高压蒸汽,为了满足装置蒸汽需要,采用以燃料换蒸汽的方式,装置投料裂解炉4台,两台DS(稀释蒸汽)开车高备,生产超高压蒸汽约300 t/h,满足裂解气压缩机透平的功率要求。原始开工由于操作不熟练,加之首次国产化的乙烯制冷压缩机组运行不稳定,乙烯产品合格时间较长,物料损失较大,造成环境污染和浪费。

2013年5月,由于上游炼油装置计划检修,乙烯装置没有原料,借此乙烯装置进行停车小修,小修重点是按照低火炬开车方案实施改造和过冬降耗消缺。在停车过程中重点试验了,裂解炉逐台退料裂解气压缩机和碳二加氢反应器能否正常运行的情况,验证了一台裂解炉运行能够满足装置一定时间内全流程正常运行。乙烯装置采用前脱丙烷前加氢的工艺、乙烯精馏塔与乙烯制冷压缩机采用开式热泵流程[3],碳二加氢物料在不合格前要大量排放到火炬系统,而且,乙烯系统污染后置换物料量大、时间长、损失多,在装置检修期间按照低火炬开工方案进行了一些改造。

2.2 低火炬开工方案

(1)裂解气压缩机N2预冷直接采用裂解炉自产的SS(超高压蒸汽)驱动,改变以往的先用界区外的HS(高压蒸汽)驱动,待冷区系统氮气预冷结束后,裂解气压缩机停车,蒸汽流程切换。SS(超高压蒸汽)直接驱动的优点主要是避免压缩机的再次启停,等后区系统预冷结束后,就可以投料,节省开工时间;缺点为:裂解炉需要至少4台甚至更多的裂解炉处于热备状态,若分离系统预冷时间较长时,会造成燃料的浪费,开工时间的延长。

(2)急冷油系统、急冷水系统、盘油系统需要提前建立循环。做好急冷油反加热的时间安排,确保急冷油、盘油温度在进裂解气时,达到预热温度,同时避免急冷油长时间在高温下循环,急冷油品质下降。

(3)丙烯系统建立循环,丙烯机运转,各级丙烯冷剂温度、压力控制正常,丙烯精馏塔、低压脱丙烷塔建立全回流。

(4)脱丁烷塔在投料前,引裂解碳四至脱丁烷塔并建立全回流。

(5)乙烯系统建立循环,乙烯压缩机运转,各级冷剂温度、压力指标控制正常,乙烯压缩机系统和乙烯精馏塔循环正常。

(6)在冷区系统N2预冷时,裂解炉处于高备状态,不进行投料;裂解气压缩机系统与急冷系统处于隔离状态,N2需要通过补给阀门进行补入。

(7)冷区系统N2预冷温度达到-100 ℃后,裂解气压缩机系统与后区的分离系统通过阀门手动进行隔离;裂解气压缩机处于自身循环状态,后区系统的氮气通过放空阀门进行泄压至0.1 MPa。

(8)碳二加氢反应器在N2预冷期间,就可以通过乙烯压缩机五段出口的气相乙烯充压至3.2 MPa,待装置投料后,再用反应器进料阀的旁路进行实物料充压至3.5 MPa。

(9)分离系统N2泄压时,裂解炉投一台石脑油炉子,负荷控制在70%左右,通过现场电动阀,缓慢将裂解气从急冷系统引至裂解气压缩机系统,碳二加氢反应器走旁路;通过关小返回阀,缓慢提高裂解气五段出口压力。

(10)高压脱丙烷塔回流罐压力达到2.45 MPa后,通过压缩和冷区隔离阀的旁路阀对后区系统充压,压力正常后,压缩和分离的流程打通,利用氮气预冷流程用实物料对系统内的氮气进行置换,冷分离实物料循环,氮气最终由再生气分离罐排至火炬系统。

(11)在单台炉投料期间,预脱甲烷塔、脱甲烷塔建立液位,冷分离系统流程打通,高压脱丙烷塔塔底的物料在塔底及灵敏板温度正常后外送至低压脱脱丙烷塔,热区各系统流程全部打通;

(12)分离流程打通后,将甲烷/氢引入再生气分离罐,然后,将燃料气从再生气罐旁路引至燃料气分离罐,燃料气流程全部贯通。

(13)为了满足碳二加氢反应器的空速要求,需要裂解炉再投一台炉,保持2台炉运行,待高压脱丙烷塔塔顶的碳四含量小于1 000×10-6后,反应器开始进料并缓慢提高碳二加氢反应器入口温度。

(14)利用不合格乙烯外送线将脱乙烷塔顶物料送至不合格乙烯储罐,待碳二反应器出口指标合格,系统进行置换,合格后乙烯产品送合格乙烯储罐。

(15)高低压脱丙烷塔开车时的再沸器以盘油再沸器为主,低压蒸汽为副,待热量温定后,将低压蒸汽加热的换热器进行隔离。

(16)反应器出口乙炔指标合格后,再陆续投用一台重油炉;待乙烯塔丙烯塔操作稳定后,将循环气体裂解炉投用,装置保持4台炉稳定生产。

3 改造内容

3.1 增加了一条不合格乙烯外送线

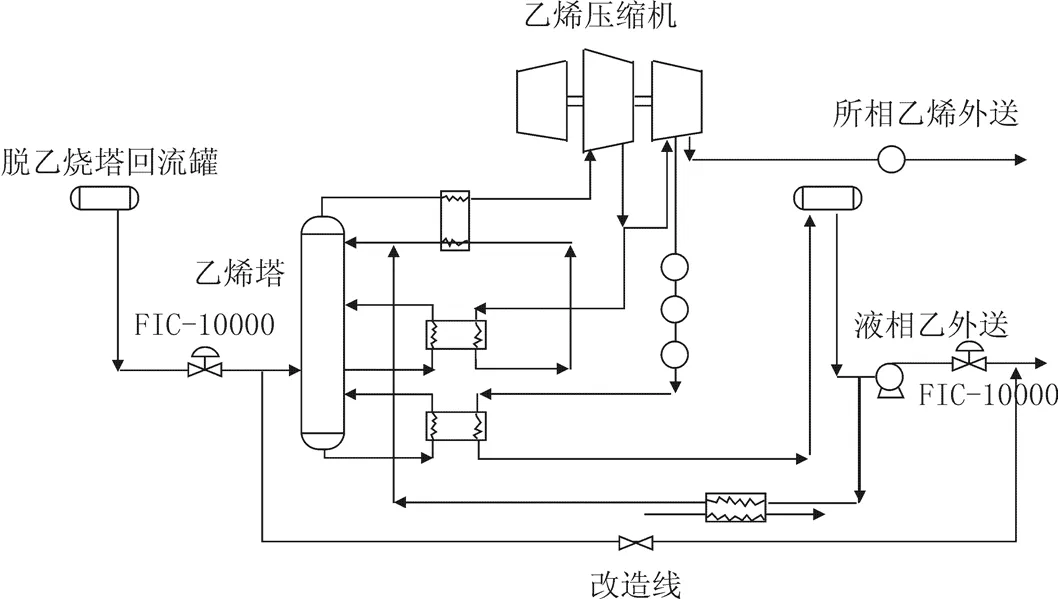

在脱乙烷塔回流罐底部碳二外送阀调节阀前增加了一条至液相乙烯外送泵出口的8〞管线,当碳二加氢反应器出口乙炔超标后,将不合格乙烯通过增加的这条线外送至不合格乙烯储罐,第一时间将不合格乙烯进行隔离,防止乙烯压缩机及乙烯塔的乙烯受污染,同时,避免不合格乙烯放火炬;在开车期间,还能降低物料的排放量,减少环境的污染(图1)。

3.2 乙烯压缩机五段出口增加压控阀

乙烯压缩机在首次投运期间,经常出现压缩机四段、五段超压的现象,当外送气相乙烯量降低后只能通过返回阀返回至四段,系统压力波动较大,检修期间在乙烯压缩机五段出口增加了压控阀,便于乙烯压缩机各段压力的调节,有利于制冷系统的稳定。

3.3 高低压脱丙烷塔底部再沸器增加热源

高低压脱丙烷塔底部再沸器的热源为盘油,装置开车初期,往往因为急冷油、盘油系统温度波动较大,导致高低压脱丙烷塔操作不稳定[4,5],特别是高压脱丙烷的操作波动较大,对塔顶的碳四组分影响较大,制约了裂解气进入碳二加氢反应器的时间,不仅延长了开车时间,而且导致大量的物料排放[6]。

图1 不合格乙烯外送流程图

检修期间,在高低压脱丙烷塔底部再沸器的管程增加了低压蒸汽的加热流程,从低压蒸汽总管引出低压蒸汽,换热后的凝液返回至凝液总管,塔的灵敏板温度通过凝液外送阀的开度进行控制[7]。

3.4 乙烯压缩机三段吸入罐增加开工线

脱甲烷塔冷凝器在开车初期一直不积液,造成乙烯压缩机一段吸入罐罐顶温度一直偏高,检修期间增加了从乙烯压缩机三段吸入罐罐顶UC阀至脱甲烷塔冷凝器液位调节阀阀前的2〞管线,便于冷凝器的积液,一段吸入罐温度的降低。

4 低火炬排放开车过程

4.1 开车过程时间节点

本次开车过程中,由于检修期间改造和检查内容较多,因此还是采用先氮气对深冷系统进行预冷,在深冷温度降低到达到-100 ℃后,深冷系统进行冷把紧处理后[8],深冷系统与裂解气压缩机隔离,深冷系统泄压,装置开始投第一台裂解炉,用单台裂解气进行高压脱丙烷塔的稳定操作、冷区系统的实气置换、甲烷和氢切入燃料系统,整个装置流程打通 。具体时间点如表1。

表1 低火炬开车具体时间点

4.2 裂解气压缩机开车期间的数据

表2为乙烯装置自裂解气压缩机N2预冷开始,装置在投料期间,裂解气压缩机的运行参数。

4.3 本次低火炬开车和首次开车对比

从装置开车时间、产品合格时间、物料排放情况,将本次低火炬开车与首次开车做以下简单对比,具体对比如表3。

4.4 开车过程的体会

(1)利用单台裂解炉的裂解气循环,使部分无法倒开车的系统,尽早建立循环,缩短了开工时间。

(2)裂解气压缩机氮气自身循环时,调整一定要缓慢。

(3)在N2预冷达到-100 ℃,经深冷系统冷紧处理,检查无漏点后,投第一台裂解炉,进行实气置换,打通全流程,将甲烷、氢切入燃料系统。

(4)投第二台裂解炉,增加裂解气产量,在保证最小流量要求的前提下,C2加氢反应器升温,氢气、混合碳四合格外送。

(5)在C2加氢反应器调整合格后,产品进入乙烯精馏塔后,提高总的进料负荷,加快置换乙烯产品合格的速度。

(6)碳二加氢反应器在检修期间一直处于氮气保压状态,催化剂处于钝化状态,在反应器进料后,需比平常稍微提高点入口温度,有利用节省反应器合格时间。

(7)高低压脱丙烷塔再沸器开车期间通过低压蒸汽进行补给,不需要等急冷系统调整好后再进行塔的调整,节约了开工时间,减少系统的波动。

(8)过程中产生的不合格乙烯、丙烯、混合碳四送罐区储存,生产正常后进行回炼,产品合格后切入合格储罐,杜绝放空,减少损失。

(9)氮气预冷刚开始时,全厂需要对氮气做好平衡,最大用量能达到30 000 m3/h。。

(10)氮气预冷后,分离系统的泄压尽可能降低至最低值,最大化降低系统内的氮气,减少物料的排放。

表2 裂解气运行参数

表3 与首次开车对比

5 结论

(1)时间方面,本次装置开车打通全流程比首次开车节省29 h;产品合格时间比上次节省50 h;氢气甲烷回收时间节省43 h。

(2)物料方面,本次装置开车期间和首次开车相比,原料投用量降低9 000 t;减少物料排放量约6 000 t;燃料气消耗降低约827 t;外补高压蒸汽降低11 500 t。

(3)经济效益,本次开车期间在原料、燃料、蒸汽等各方面的消耗量都大大降低,共节约成本约965.7万元,给企业降低了损失。

(4)环境方面,降低了放火炬的排放量,实现了低火炬开车的目标,减少了对环境的污染。

[1]于建宁,章龙江,李吉春.中国乙烯发展现状及前景[J].石化科技与应用,2010,3(28): 258-263.

[2]丰洋.中国乙烯工业现状和发展展望[J].中国石油和化工,2003, 11(8):40-42.

[3]王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社.2000. 238-241.

[4]杨春生.乙烯装置的乙炔脱除技术[J].乙烯工业,1996(8): 27-44.

[5]吴启龙.乙烯装置碳二前加氢工艺技术分析[J].广州化工,1999.26(10):40-42.

[6]兰春树,武柏林,李强.茂名30万吨乙烯装置开工总结[C].乙烯工业第九次年会专辑, 1999:49-60.

[7]李作政.乙烯生产与管理[M].北京:中国石化出版社,1992-08.

[8]王松汉.乙烯装置技术[M].北京:中国石化出版社.1994-05.

Discussion on Low Emission of the Torch System During Start-up Process of Ethylene Plant

(PetroChina Fushun Petrochemical Company, Liaoning Fushun 113004,China)

During the first start-up process of 800kt/a ethylene plant in Fushun petrochemical company, before producing qualified ethylene products, a lot of materials were discharged to the flare system, which not only wasted materials and result ineconomic loss of the enterprise, but also polluted the environment. During plant maintenance, technological transformation of the plant was carried out. During start-up of the plant in November 2013, low torch emission was basically achieved.

Low torch emissions;Fushun ethylene

TQ 221.21

A

1671-0460(2014)06-1004-04

2014-04-20

李宏冰(1963-),男,辽宁开原人,高级工程师,1986年毕业于抚顺石油学院石油加工专业,长期从事石油化工生产技术管理工作。