超大厚度5A06铝合金板搅拌摩擦焊缝性能及组织分析

2014-03-12夏佩云刘洪斌

夏佩云 ,徐 奎 ,王 毅 ,刘洪斌 ,赵 理

(1.上海航天设备制造总厂,上海200245;2.中国电子科技集团第十四研究所,江苏南京210039;3.上海汽车集团股份有限公司乘用车分公司,上海201804)

0 前言

搅拌摩擦焊FSW(friction stir welding)是由英国焊接研究所于20世纪90年代发明的一种固态塑性连接方法,尤其适用于铝合金、钛合金、镁合金等轻质合金的焊接。它是通过高速旋转的搅拌工具扎入被焊材料,使其产生塑性变形,在轴肩的顶锻作用下形成密实焊缝。搅拌摩擦焊在铝合金焊接中具有高可靠、低变形的优点,近年来随着航天、军工和汽车等行业对铝合金等轻质金属、难焊金属材料的需求增加,推动了搅拌摩擦焊接技术的发展,现已成为21世纪国内外焊接技术研究的热点之一[1-2]。

目前,国内外对于铝合金的搅拌摩擦焊研究,单道对接焊厚度一般为1~20 mm,获得的焊缝性能较好,但对于单道焊厚度超过20 mm的铝合金板焊接技术研究很少,其原因在于厚板铝合金搅拌摩擦焊的焊接难度较大[3],采用常规厚度的搅拌工具、焊接工艺和焊接设备时,一方面无法实现焊接,另一方面获得的焊缝性能较差。但厚度大于20 mm的铝合金板在国防工业中的应用十分广泛,例如相控阵雷达面板。随着新一代舰载雷达研制,雷达面板的设计最大厚度达到了105 mm,尺寸达到4.5 m×4.5 m。目前,国内尚无该大型尺寸的板材供应和相应的研制技术,只能通过小型板材拼接成大尺寸板材,作为雷达面板毛坯材料。本研究针对105 mm厚度的5A06铝合金厚板进行搅拌摩擦焊试验,采用双面焊接方法单道焊接55 mm,通过设计合理的搅拌工具、焊接工艺参数,获得了表面成形良好、内部质量优良的焊缝,并进行超大厚度搅拌摩擦焊缝微观组织分析和力学性能分析,研究厚板铝合金搅拌摩擦焊厚度方向热形态分布,为指导参数选型和搅拌工具设计、实现该技术在雷达面板产品中的应用具有重要的实际意义。

1 试验材料和方法

1.1 试验材料

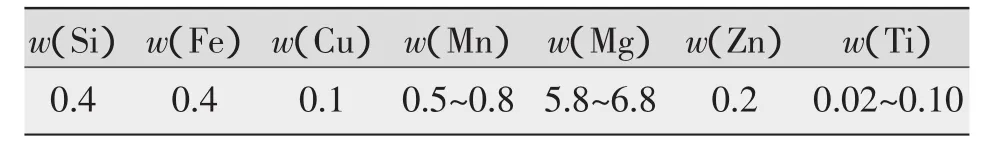

焊接试验用材料为105 mm厚5A06铝合金轧制板材,试板尺寸规格为1 000 mm×150 mm,焊接长度1 000 mm,试板材的主要成分如表1所示。

表1 5A06铝合金主要化学成分 %

1.2 搅拌工具

搅拌工具是搅拌摩擦焊技术的核心,它的形状和尺寸直接决定其摩擦产热和待焊金属的塑性流动。结构设计合理的搅拌工具会提高焊接区的摩擦产热,并促进焊缝金属产生塑性流动。在此采用的搅拌工具其针部设计为锥度的螺纹结构,旋转的同时对待焊材料产生向下的顶锻压力,以致形成密实的焊缝。试验采用的搅拌工具轴肩直径60 mm,搅拌针直径25 mm,长度55 mm。

1.3 试验过程

在自行研制的重载搅拌摩擦焊设备上进行搅拌摩擦焊试验。焊接方式为双面对接焊,单面焊接55mm,双面焊接厚度105 mm。先进行一面焊接,翻身后再进行另一面的焊接。

焊接时,搅拌工具高速旋转扎入待焊板材,当搅拌工具轴肩压入量达到0.5~1.0 mm后,停留预热1 min起焊。工艺参数:搅拌工具旋转速度600 r/min,焊接速度20 mm/min。焊接后,沿焊缝横向分别截取拉伸试样和金相试样。拉伸实验设备为XYB305C电子拉伸试验机,金相试样观察设备为Olympus-MPG3型光学显微镜(OM)。

2 试验结果和分析

2.1 焊缝外观

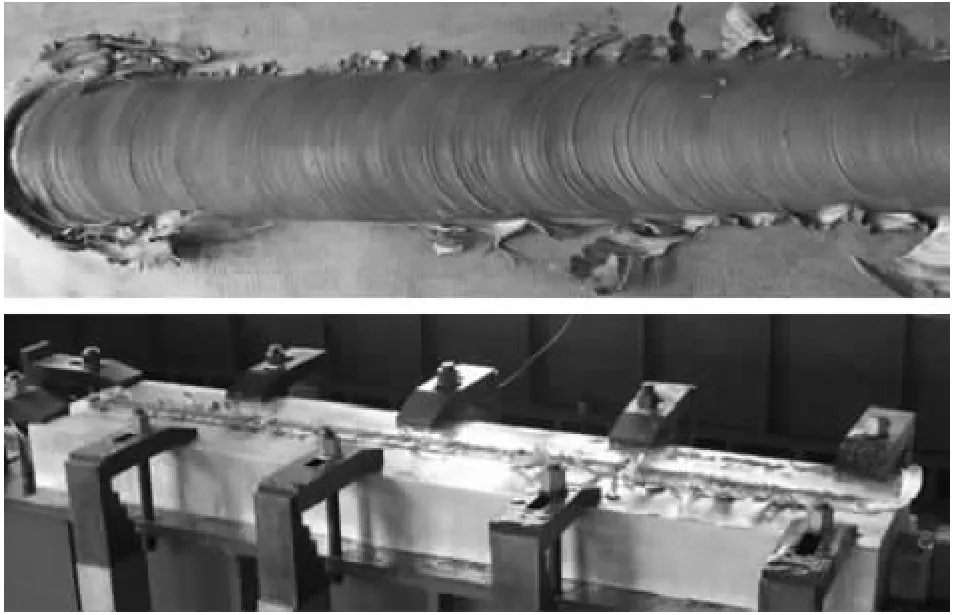

焊缝表面具有均匀细致的弧形纹路,两侧存在因搅拌工具扎入而挤出的金属形成的飞边。焊缝表面呈黑灰色,这是由于为了抑制轴肩产热过大,在焊接过程中施加水冷却,导致表面金属氧化,如图1所示。通常采用搅拌摩擦焊接厚板,表面通过机加工的方法去除氧化金属。

图1 5A06铝板搅拌摩擦焊表面成形情况

2.2 焊缝力学性能

对焊接接头进行取样拉伸试验分析,取样位置如图2所示,A面与B面焊接工艺参数一致,因此取A面和中间部位试样各3块,测量结果见表2。

图2 截取试样位置示意

由表2可知,中间部位焊缝抗拉强度和延伸率均优于上部焊缝力学性能,经产热分析,上部焊缝与中部焊缝相比,除同样受到搅拌针的产热作用以外,还有较多热量来至轴肩产热,因此上部焊缝材料过热,从而影响了接头组织,降低了接头的力学性能。

表2 接头拉伸性能

2.3 焊缝显微组织分析

图3为双面焊接105 mm厚度焊缝横截面形貌,可以看出正反面焊缝基本对称,具有部分重叠。轴肩的直径大,作用的直径范围较大,近表面的焊缝宽度较大,而下方搅拌针作用的区域焊缝宽度基本一致。

图3 105 mm焊缝横截面宏观形貌

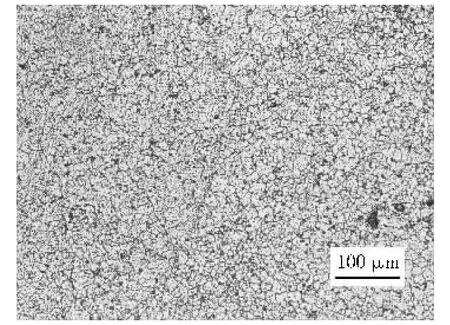

图4为焊核区金相组织照片,该区域受到搅拌针剧烈摩擦产热经历高温,组织发生动态再结晶。但由于搅拌针旋转、剪切产生的机械作用相比热影响区和热力影响区而言更为剧烈,发生再结晶的晶粒来不及长大就在搅拌针的机械作用下发生破碎,金相组织呈现为细小的等轴晶组织。

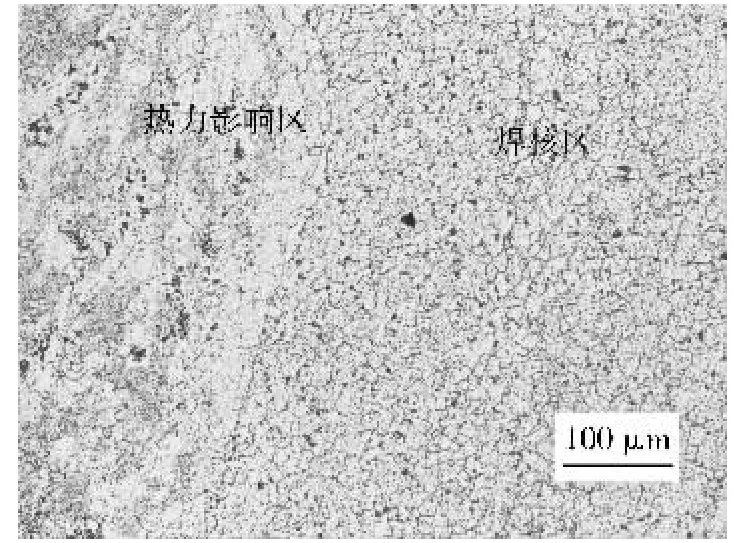

b区域微观组织如图5所示。由图5可知,热力影响区域近焊核区存在较小的等轴晶区,这是由于材料在搅拌针表面塑态铝的粘附作用下,发生了局部破碎和粘附长大。而其他区域的组织受到搅拌针的剪切作用,发生了一定程度的弯曲变形,并且受到焊接循环作用,在板条状组织内存在部分回复晶粒组织。热影响区材料未受到搅拌针的机械作用,仅仅受到焊接热循环的作用,不产生变形,经受的焊接热作用较小,仅发生回复,不发生动态再结晶,其亚晶粒仍保持等轴状,形成大小不均匀,如图6所示。

图4 焊核区(a区)微观组织

图5 b区域微观组织

图6 热影响区微观组织

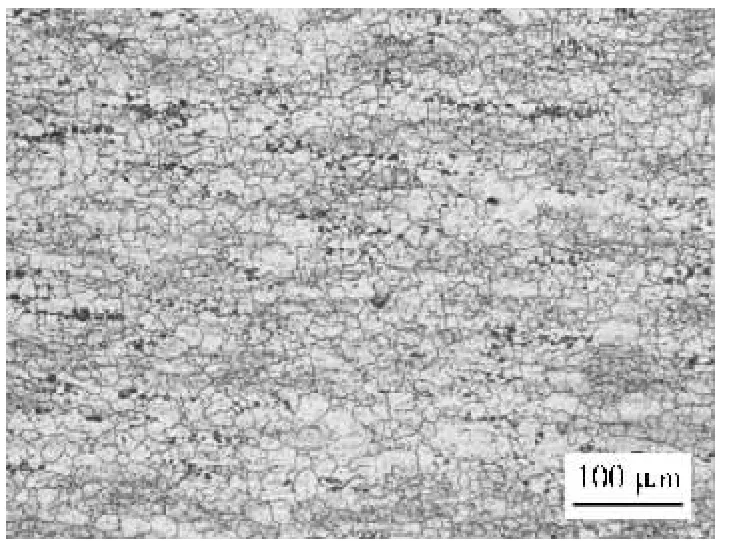

在图3中的c、d、e、f不同厚度位置截取了小型金相试样,显微组织如图7所示,微观组织出现了较大的差异。越靠近搅拌针底部,晶粒越致密、细小,越接近焊缝表面的焊缝组织越疏松、粗大。厚板焊接时,通常为了满足底部材料对焊接能量的需求,采用较高的转速;为了降低搅拌工具的受力,采用较低的焊接速度,由此,底部焊缝由于带锥度螺纹的搅拌工具产生的向下的顶锻作用组织致密,而上部材料由于温度过高,组织较为粗大。另外,由于搅拌工具螺纹结果产生的向下泵吸作用,组织较为疏松。对上部焊缝微观组织进行放大,发现局部焊缝内部存在微小的孔洞,尺寸约3 0 μm,如图8所示。

图7 焊缝微观组织(200×)

图8 上部焊缝中微小孔洞

通过金相组织分析,进一步解释了上部焊缝性能低于中间部位的焊缝性能。可见要解决超大厚度铝板的搅拌摩擦焊接技术难题,关键在于提高厚板焊缝强度的均匀性。通过理论分析,一方面必须设计特殊结构的搅拌工具,提高上部焊缝的致密性;一方面改善厚度方向温度梯度,使厚板焊缝沿厚度方向获得比较均匀的焊缝组织。

4 结论

(1)采用双面焊接方法成功实现了105 mm厚5A06铝合金板的搅拌摩擦焊接,焊缝的抗拉强度达到了318.3 MPa以上,强度系数超过了93.6%,延长率达到了11.0%以上。

(2)超大厚度铝合金搅拌摩擦焊缝沿厚度方向力学性能存在差异,上部焊缝抗拉强度与延伸率均低于中部焊缝性能。

(3)超大厚度铝合金搅拌摩擦焊缝沿厚度方向组织存在较大差异,越靠近焊缝表面组织越粗大、疏松,中部焊缝组织致密、细小。

[1]季亚娟,栾国红,严 铿.5A05(LF5)铝合金搅拌摩擦焊接头的组织和性能[J].焊接技术,2005,34(4):15-17.

[2]王大勇,冯吉才,王攀峰.搅拌摩擦焊接Al-Li合金接头的微观组织及力学性能[J].金属学报,2004,40(5):504-508.

[3]周鹏展,钟 掘,贺地求,等.2519厚板搅拌摩擦焊接工艺组织分析[J].中南大学学报,2006,37(4):114-118.