DSP在焊接领域的应用

2014-03-12任磊磊何建萍王付鑫

任磊磊,何建萍,王付鑫

(上海工程技术大学 材料工程学院,上海 201620)

0 前言

焊接技术的发展融合了计算机、信息、网络、自动控制等先进技术,使焊接设备向着数字化、智能化、网络化的方向发展。国内外目前较高级的焊接设备均采用数字化实现。在众多的嵌入式微处理器中,DSP以其特殊的结构、强大的信号处理能力和相对低廉的价格,在目前的焊接设备应用中占有举足轻重的地位。以DSP为核心构成的数学信号处理系统与模拟信号处理系统相比优势明显:具有可控性,可预见性,精度高,稳定性好,可靠性和可重复性好,易于实现自适应算法、大规模集成等。在此从数字化焊接电源、人机交互系统、送丝系统、焊缝跟踪系统及焊接机器人运动控制系统等方面介绍DSP在焊接领域的应用。

1 DSP在数字化焊机中的应用

现代电力电子技术、计算机技术、微电子技术、信息技术和自动化控制技术的飞速发展,极大地推动了焊接设备控制技术和自动化水平的提高,使焊机的发展上了一个新台阶。数字化焊机的特点主要体现在超强的控制能力和快速的响应能力,这两个方面的优势使其具备了更完美的控制焊接工艺的潜能[1]。根据文献[2]中提出全数字化焊机的概念,全数字化焊机应包含焊接电源数字化、送丝系统数字化和人机交互系统数字化。目前数字化控制的逆变焊机主要分为:以单片机作为控制器的较低级的数字化焊接,和以DSP+单片机或者双DSP为核心组成的双机控制系统的较高级的数字化焊机,或称为全数字化焊机。

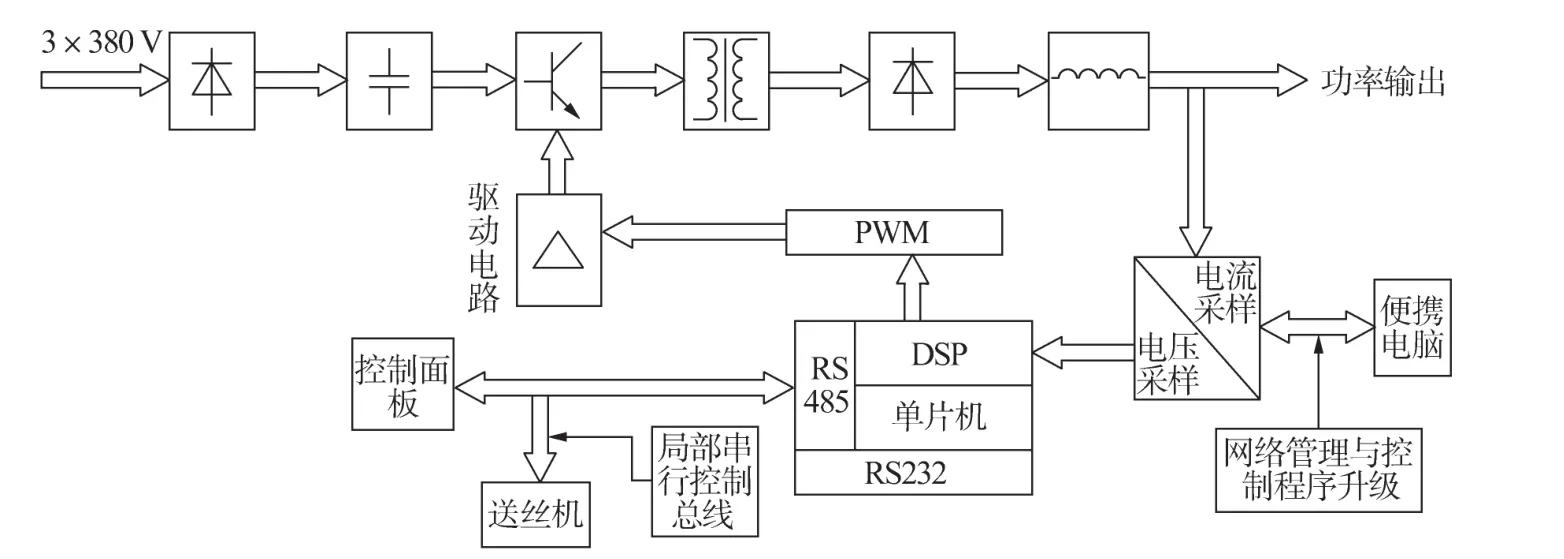

典型DSP+单片机双机逆变焊机控制系统框图如图1所示。该双机逆变焊机包括数字化的焊接电源,数字化的送丝系统和数字化的人机交互。

图1 典型DSP和单片机双机逆变焊机控制系统框图

控制系统由具有强大实时运算能力的DSP和具有较强事件管理功能的单片机组成双机系统,DSP负责系统的数据处理,单片机进行多任务管理,该系统具有较强的对复杂焊接系统控制的能力,能够充分发挥DSP和单片机的优势[2]。

1.1 DSP在数字化焊接电源中的应用

焊接电源作为焊机最重要的部分,其性能直接决定焊接质量。现代数字化逆变焊接电源采用微处理器来控制整个焊机系统,对焊接的控制更全面,从而使焊接电源的操作更简单,参数调试测试更方便,焊缝的质量更好、更具重复性侧[3-4]。DSP由于其适合处理数据量大,并且有较强的事件管理能力、丰富的I/O口等特点在弧焊电源的控制系统设计中被广泛采用[5]。

DSP控制的数字化逆变焊接电源原理如图2所示。主电路采用交流-直流-交流-直流形式,输入为三相220 V交流电,经整理滤波后作为逆变电路的输入,由DSP本身自带的事件管理器模块发出周期可控的PWM波形,控制逆变器的通断。变为高频率的交流电,再经变压器变压后经整流滤波电路输出直流电供负载使用。检测装置采集电源的输出电流和电压信号,输入DSP进行运算,将控制信号PWM波形输入驱动电路,信号控制逆变器,完成整个系统的闭环控制。

图2 DSP控制的数字化逆变焊接电源

张纯元等人采用DSP作为主控制器和PWM技术,采用电压闭环和电流闭环负反馈,通过电压和电流实现了波形控制[6]。姚瑶等人设计了一种DSP双芯结构的弧焊电源控制系统,并解决了两个子系统之间的任务分配与协调[7]。曾敏等人设计出基于DSP为控制核心的高频逆变电阻点焊电源。该电源逆变主电路采用有限双极性的控制方式,通过调节PWM占空比来实现对输出电流的调节。其设计的电源可实现不同电流电压参数的输出[8]。文献[9-14]采用DSP对逆变焊接电源控制系统进行设计,用PWM波对焊接电源参数进行控制。

1.2 DSP在数字化送丝控制系统中的应用

熔化极气体保护焊的送丝系统的稳定性和可靠性直接影响着焊接质量,提高送丝系统性能的主要方法是通过改进送丝机的硬件性能和控制方法[15]。DSP构成的数字化送丝系统,其数字化控制方式灵活性可靠、响应快速,为复杂控制系统算法的应用奠定基础。

在图2所示的典型DSP和单片机双机逆变焊机中,DSP与单片机系统对送丝机构进行控制,通过异步串口进行信息的交换,控制命令的输出。杨帅[16]采用TI的TMS320F2812型号DSP作为送丝系统的主控制器,设计的送丝系统在控制送丝速度和数据通信方面具有良好的可靠性和稳定性,采用数字的模糊PID控制算法,取得良好效果,基于DSP的快速运算能力,完成实时的控制目的。北京工业大学黄鹏飞[17]等人采用TMS320F2808作为控制核心,MOSFET作为功率驱动,送丝电机采用负反馈闭环控制,数字化送丝系统控制策略为模糊PI调节控制技术。基于DSP实现的模糊PI控制的全数字化送丝系统,硬件电路简单,简化了调试难度,配合软件基本实现了送丝系统的全数字化。

在熔化极气体保护焊焊接设备中,对电弧输出参数的控制、与送丝速度之间的协调和人机之间的交互是一个统一的整体,其工作过程是一个多任务过程,需要正确的控制时序。目前国内对数字化焊接电源的研究较多,对数字化的送丝系统研究较少,对于高级的数字化熔化极气体保护焊焊接设备应将数字化送丝系统与焊接电源协调统一,并反映在方便、友好的人机交互界面上。

1.3 DSP在焊接设备人机交互系统中的应用

在数字化焊机中,人机交互系统应该是焊机的外在表现,应具有方便操作、易于输入信息、发出控制指令和观察信息的显示装置,应具有灵活性、友好性、明确性、可靠性等特点。奥地利Fronius公司的全数字化焊机具有不同工艺、多种材质、焊丝直径可选的功能多样的人机交互系统。美国Miller公司基于微处理器控制的Automatic-M型焊机可在一个焊机上进行MIG、脉冲MIG和自适应的脉冲MIG焊[18]。

北京工业大学[19]的卢振洋等人针对薄板铝合金变极性电源,采用DSP+MCU的通讯方式设计了数字化的人机交互系统。该系统可实现焊接工艺参数设置、修改、保存、调用,能够实时显示焊接参数,且具有良好的兼容性。上海工程技术大学的何建萍等人[18]采用DSP+MCU的双机系统,采用菜单式键输入和液晶显示输入/输出设备实现了人机交互系统。上述的DSP+MCU的双机系统,将对速度要求不高的人机接口交给单片机管理,节省了DSP资源,使其充分发挥高速优势,进行数据实时处理,而单片机完成键盘、显示或者上位机通信。河海大学的姚河清[20]等人对全数字化多功能焊机人机交互界面进行了设计,三片DSP分别负责人机交互、焊机电源和送丝系统的控制。实现了焊接系统参数的给定、存储、调用和现场信息的实时显示。

目前国外典型的高级数字化焊机大多采用DSP+单片机的双机控制系统,各大公司也基于此双机系统开发出多种类型的焊机。在不改变硬件的情况下,只要通过接口便可对焊机进行更新换代,为实现网络化以及诊断提供硬件支持。我国目前的数字化焊机还停留在初级水平,国内数字化焊机的研究主要集中在北京工业大学、上海交通大学、哈尔滨工业大学、华南理工大学等几所高校[2,4],数字化焊机在多功能的专家数据库、焊机的网络化以及产品的可靠性等方面有待进一步发展。

2 DSP在焊缝跟踪系统中的应用

焊缝自动跟踪在焊接工业中占有极其重要的地位,焊缝自动跟踪的精度和实时性对保证焊接质量有着不可估量的作用[21]。焊缝跟踪系统的关键问题之一为控制器的选择,要求设计功能强、成本低,且能合理有效的协调各自由度控制的原理与方法。DSP因其适合现场实时信息处理,具有快速的计算能力与强大的控制功能将成为焊缝跟踪控制器的主流[22]。

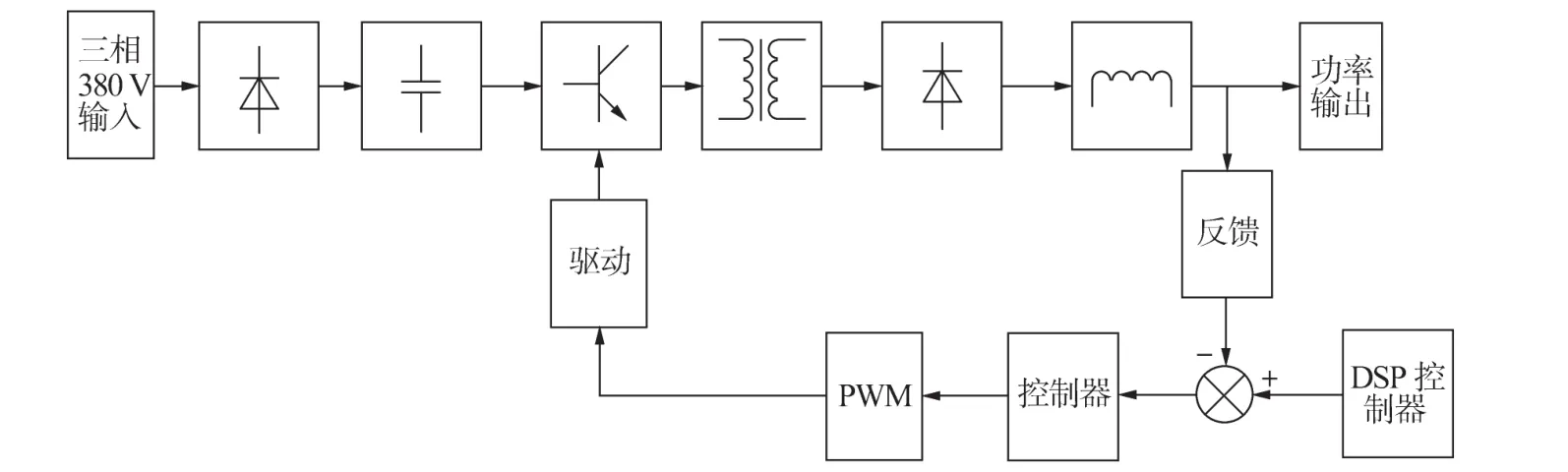

DSP控制的典型焊缝跟踪闭环控制系统如图3所示。传感器用于获取工件焊缝的图像,软件对焊缝图像进行处理,得到焊缝偏差等信息。将偏差信息输入DSP,由DSP根据偏差执行相应的控制策略,发出控制信号,控制焊枪位置调节机构带动焊枪进行自动跟踪。

图3 DSP控制的典型焊缝跟踪闭环控制系统

北京石油化工大学的曹建树[23]等人设计了一种基于DSP的用于球罐全位置多层焊自动跟踪的控制系统。杜兴吉[24]等人基于DSP采用Fuzzy-P双模控制对不锈钢焊管等离子弧焊的焊缝实时跟踪进行研究,实现了焊枪对焊缝的实时跟踪。曹丽婷[25]等人以DSP作为控制核心,采用模糊-比例双模控制,产生控制信号驱动焊枪横向和纵向步进电机调整焊枪实时跟踪焊缝。北京工业大学的徐梦龙[26]等人基于DSP研究了焊缝跟踪的控制系统的组成和算法,其功能完善,工作稳定可靠,跟踪精度高。

工业发达国家如美国、日本、德国的焊接自动化、机械化程度已达60%~70%,而我国仅为20%~30%。因此,发展和应用新型焊接自动化技术对我国国民经济将起到巨大的作用。焊接生产时自动焊接装置或机器人焊接系统对焊缝的自动、实时跟踪是自动化焊接和智能化焊接的重要内容[22,24,27]。目前,在焊缝跟踪系统的研究中,大部分系统采用单片机进行焊缝跟踪中偏差信息的处理。但是,DSP可将更先进的算法应用到已存在的数字电动机控制中,DSP实时信号处理能力比单片机强大,因此,DSP在焊缝跟踪系统的应用将成为主流。

3 DSP在焊接多轴机器人运动控制器中的应用

焊接机器人是从事焊接(包括切割与喷涂)的工业机器人,是一种多用途的、可重复编程的自动控制操作机,具有三个或更多可编程的轴[28-29]。机器人的运动控制系统是机器人控制系统的重要组成部分,运动控制器作为PC机与伺服电机的桥梁,是运动控制系统的核心[30]。对于数控的多轴运动控制系统,最重要是控制各个轴电机的运动。

目前运动控制器主要有:(1)基于单片机或微处理器型;(2)基于专用的集成电路型;(3)基于数字数字信号处理器(DSP)型;(4)基于可编程逻辑器件型。对于DSP型的运动控制器,由于DSP高速数据处理能力保证了复杂算法的实现,因此这类控制器可保证多轴运动协调控制、复杂轨迹规划、实时插补运算,能够完成闭环控制。DSP主要接受上位机的指令或者从非易失性存储器中读取指令。

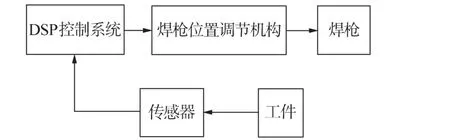

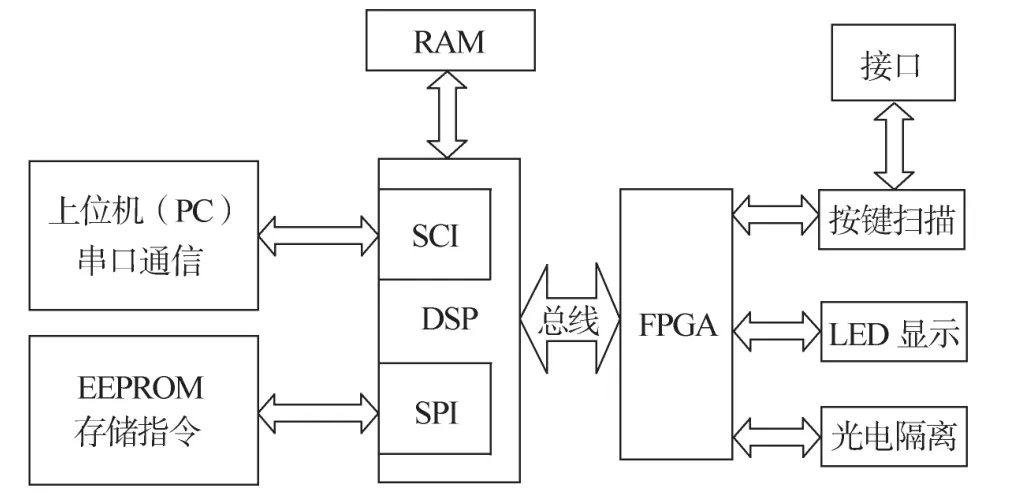

文献[31]在具有六个自由度的焊接机器人上研究多轴运动控制器平台,采用PC+DSP控制器的方案,用具有强大数据处理能力的DSP对电机进行控制,辅以CPLD作为DSP的扩展实现逻辑控制和I/O扩展任务。文献[32]针对管道插接焊接自动化应用方面所存在的问题,采用PC+DSP的开放式控制模式,进行了开放式管道插接专用焊接机器人系统及控制方法研究。建立了基于PC+DSP控制模式下的机器人运动控制和焊接工艺参数控制的集成控制的硬件平台。文献[33]采用DSP与FPGA相结合的技术设计了三轴运动控制卡,应用于数控焊接机器人运动控制系统,DSP芯片具有大容量数据处理能力,FPGA具有可编程性、高集成度的特点,使得控制系统更具模块化且更加开放化,增加了机器人工作的灵敏度与柔性,其硬件系统如图4所示。

图4 基于DSP+FPGA的三轴运动控制器硬件模块

焊接机器人具有能够提高劳动效率、改善劳动者环境、减轻劳动强度、焊接质量稳定等优点。国内机器人安装量每年不断递增。对于焊接机器人的研究,运动控制器是其核心,因其具有多个自由度,控制系统数据处理量大,且要求实时性强,因此,DSP很适合作为运动控制器的控制核心。但是其缺点是DSP在结构上是串行的,导致数据处理速度受限制,如果采用多个DSP则会增加成本,且需要另加部件,功耗大。

4 结论

DSP因其独特的结构特点,适合实时信号的处理,具有强大的计算能力。因此,DSP应用于焊接设备中可以有效地解决焊接过程中实时控制问题,特别是为现在广泛应用的智能算法,如专家系统、模糊控制等需要大量实时运算的场合提供硬件支持。

目前采用DSP与单片机或双DSP组成的双机系统对焊机进行数字化是研究热点,可以充分发挥DSP的数据处理能力和单片机的任务管理能力,对复杂的焊接过程进行控制,可达到满意的效果。除此之外,随着焊接设备向智能化、网络化、柔性化方向发展,具有DSP的双机系统为这种趋势提供了硬件上的支持。目前国内焊接设备数字化的水平不高,有的只是外表数字化,内部并没有真正数字化,部分还处于实验阶段,市场上的高端数字化焊机大多依赖进口。对于DSP在焊接自动化领域的应用,如焊缝跟踪系统已经逐渐成为主流,在焊接机器人运动控制器中应用中,主要完成数据处理、实时控制算法的计算等功能,由于其片上资源的限制,通常需要通过其他芯片扩展其功能。随着DSP功能越来越强大,新产品的不断推出,DSP在焊接领域的应用会越来越广泛。

[1]王春芳,王兆安,王开艳.弧焊逆变器主电路的改进和实验验证[J].电力电子技术,2010,44(7):51-52.

[2]殷树言,刘嘉.关于数字化焊机发展的机电思考[J].电焊机,2009,39(02):1-5.

[3]李凤保,朱福成,雷晓燕.弧焊电源系统数字控制[J].电焊机,2012,42(1):68-71.

[4]殷树言,刘 嘉.数字化焊机发展趋势[J].现代制造,2005(12):35-37.

[5]匡方明,张根元,龙火军,等.DSP在弧焊逆变电源控制系统中的应用[J],机电工程技术,2005,34(2):71-74.

[6]张元纯,张会义.DSP控制的CO2焊逆变电源的设计[J].焊接技术,2010,39(1):47-49.

[7]姚 瑶,姚河清,姚诗涛,等.弧焊电源DSP双芯控制系统的开发[J].电焊机,2009,39(6):9-12.

[8]曾 敏,魏良红,马 成,等.基于DSP的高频逆变电阻点焊电源的研究[J],机械工程学报,2011,47(6):80-85.

[9]白志范,喻繁辉,沈 跃,等.DSP控制的飞跨电容型三电平弧焊逆变电源[J].机械工程学报,2006,27(8):83-86,121.

[10]张 鹏,李春旭,王 珊.DSP模糊控制在TIG焊电源中的应用[J].电焊机,2007,37(1):23-26.

[11]齐铂金,黄松涛,许海鹰.超音频脉冲TIG焊电源的双DSP并行全数字控制系统[J].仪表技术与传感器,2009(10):102-104.

[12]符策健,朱志明,周雪珍.基于DSP56F805的脉冲变极性弧焊逆变电源数字化脉冲宽度调制技术[J].焊管,200629(3):41-45.

[13]董 伟,区智明,孙晓明.基于DSP的CO2焊逆变电源特性 PID 控制系统[J].电焊机,2009,39(2):35-36.

[14]张思章,姚 屏,林 放,等.基于DSP的双丝数字化逆变电源设计[J].电焊机,2010,40(12):48-51.

[15]黄 钧,王国荣,钟继光.气体保护焊中的几种新型送丝方法[J].电焊机,2005,35(4):10-13.

[16]杨 帅.数字化送丝系统研究[D].江苏:江苏科技大学,2012.

[17]杨文广,陈武柱,刘 春.基于单片机的高精度送丝全闭环控制系统研究[J].电焊机,2002,32(5):18-20.

[18]何建萍,张春波,吴毅雄.数字化TIG焊机菜单式人机交互系统的研究[J].电焊机,2004,34(2):56-60.

[19]卢振洋,蒋观军,廖 平,等.数字化PMIG焊接电源人机交互系统设计[J].电焊机,2006,36(2):15-21.

[20]姚河清,张振淑.全数字化多功能焊机人机交互系统的设计[J].电焊机,2009,39(12):72-74.

[21]尹 懿,洪 波,张晨曙.光电传感器式焊缝自动跟踪系统[J].焊接学报,2006,27(9):93-98.

[22]吕学勤,张 柯,吴毅雄.焊缝自动跟踪的发展现状与展望[J].机械工程学报,2003,39(12):80-85.

[23]曹建树,薛 龙,李卫清.基于DSP的焊缝自动跟踪控制系统设计[J].中国机械工程,2005(09):767-769.

[24]杜兴吉,曹志樑,周晓军,等.基于DSP的不锈钢大直径焊管焊缝实时跟踪系统[J].钢管,2011,40(5):35-39.

[25]曹丽婷,田景文,聂雪媛.焊接机器人焊缝自动跟踪系统[J].微计算机信息,2006(07):77-79.

[26]许梦龙,薛 龙,邹 勇,等.移动式焊接机器人DSP焊缝跟踪控制系统研究[J].焊接技术,2007(04):45-47.

[27]高 原,殷晓辉,王 萍,等.基于 DSP的焊缝位置实时检测技术[J].电焊机,2008,38(2):24-27.

[28]张晓辉,方建安,严伟锋,等.基于DSP的焊接机器人控制系统设计[J].微计算机信息,2010(29):16-18.

[29]宋金虎.我国焊接机器人的应用与研究现状[J].电焊机,2009,39(4):18-20.

[30]罗利佳.基于PCI总线的焊接机器人多轴运动控制器设计[D].浙江:浙江大学,2008.

[31]闫莎莎.基于DSP+CPLD的多轴运动控制器平台设计及单轴伺服运动控制算法研究[D].浙江:浙江大学,2010.

[32]任福深.基于PC+DSP模式的管道插接专用焊接机器人系统研究[D].北京:北京工业大学,2009.

[33]陈复春.基于DSP的离线式三轴运动控制系统研究与开发[D].安徽:中国科学技术大学,2009.