流程模拟软件Aspen Plus 在精馏塔设计中的应用

2014-03-10赵新堂万宝锋

李 峰,赵新堂,万宝锋

(中化近代环保化工(西安)有限公司,陕西 西安 710201)

Aspen Plus 是集装置设计、稳态模拟和优化为一体的大型通用流程模拟软件,该软件经过20多年不断地改进、扩充和提高,已先后推出十多个版本,最新版本为Aspen Plus V8,Aspen Plus现已经成为举世公认的标准大型流程模拟软件,Aspen Plus 在装置从研发、工程化,再到工业生产的整个生命周期中,提供了经过验证的巨大的经济效益,它将稳态模型的功能带到工程桌面,传递着无与伦比的模型功能和方便使用的组合。利用Aspen Plus 可以设计、模拟、故障诊断并有效的管理生产装置。本文利用Aspen Plus 软件进行了氟代烃生产中精馏塔的设计与优化。

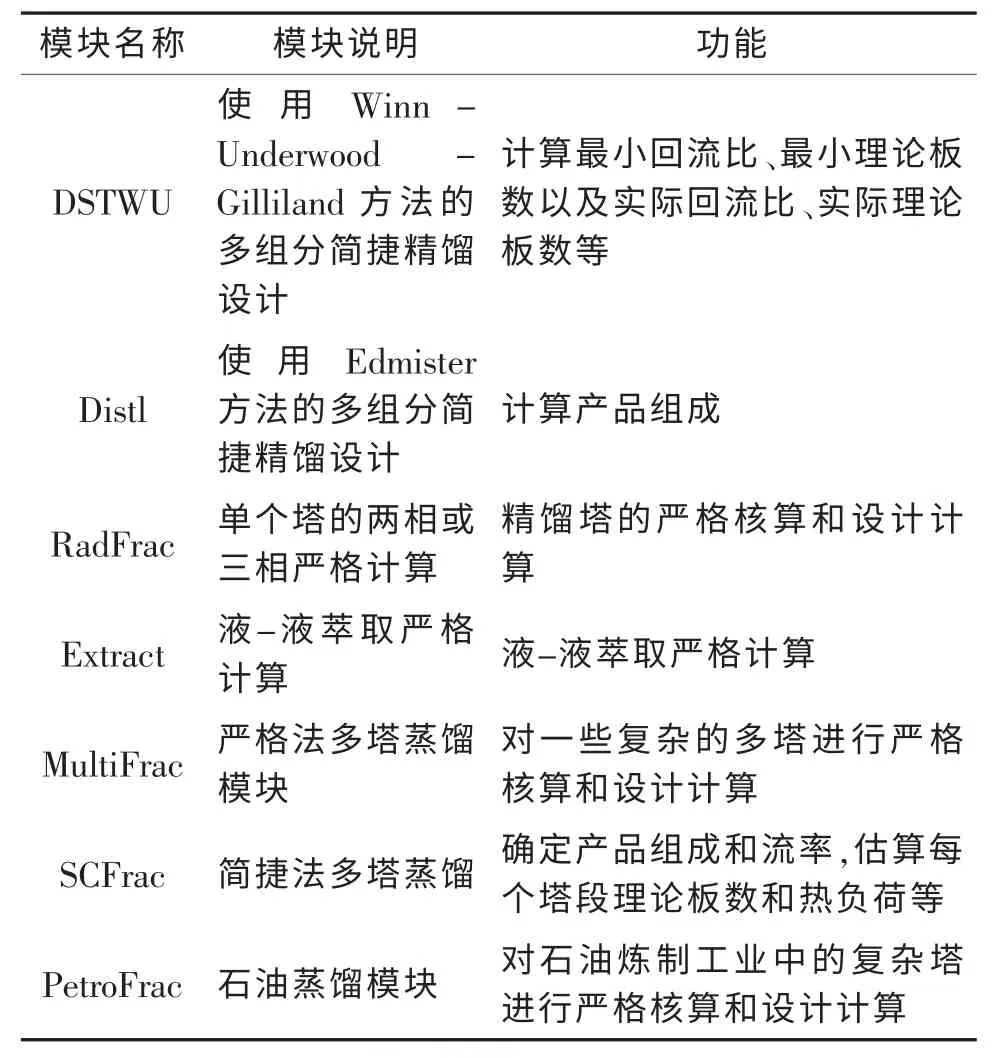

1 用于塔设计的单元操作模块

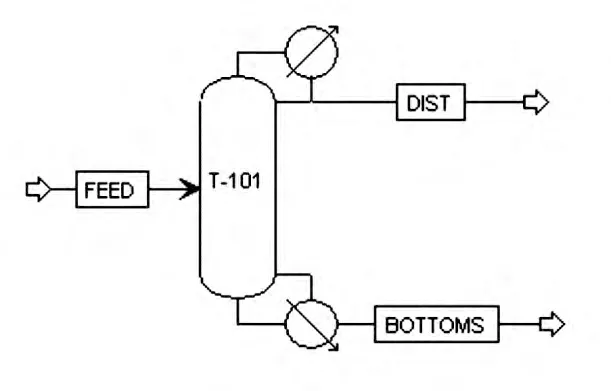

本文中,首先使用DSTWU 进行简捷精馏设计,然后利用DSTWU 得到的结果再使用RadFrac对精馏塔进行严格核算,DSTWU 模块连接见图1,单元操作模块见表1。

2 精馏塔的简捷设计

2.1 精馏塔的简捷计算

表1 Aspen Plus 塔单元操作模块

图1 DSTWU 模块连接

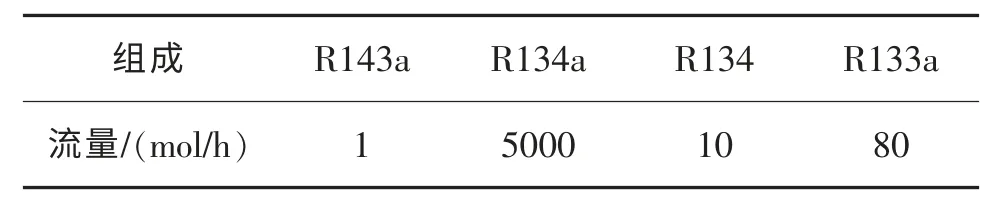

表2 精馏塔进料组成

精馏塔的进料组成见表2,分离要求为塔顶产品中R134a 的摩尔含量≥99.9%。精馏塔操作压力1.0 MPa,泡点进料,物性方法选用PR,设置轻关键组分R134a 回收率为99.5%,重关键组分R134 回收率为38%,塔顶冷凝器为全凝器,回流比为最小回流比的2 倍,经过计算塔顶产品中R134a 的含量可以达到99.9%,精馏塔计算结果如下:

表3 DSTWU 简捷计算结果

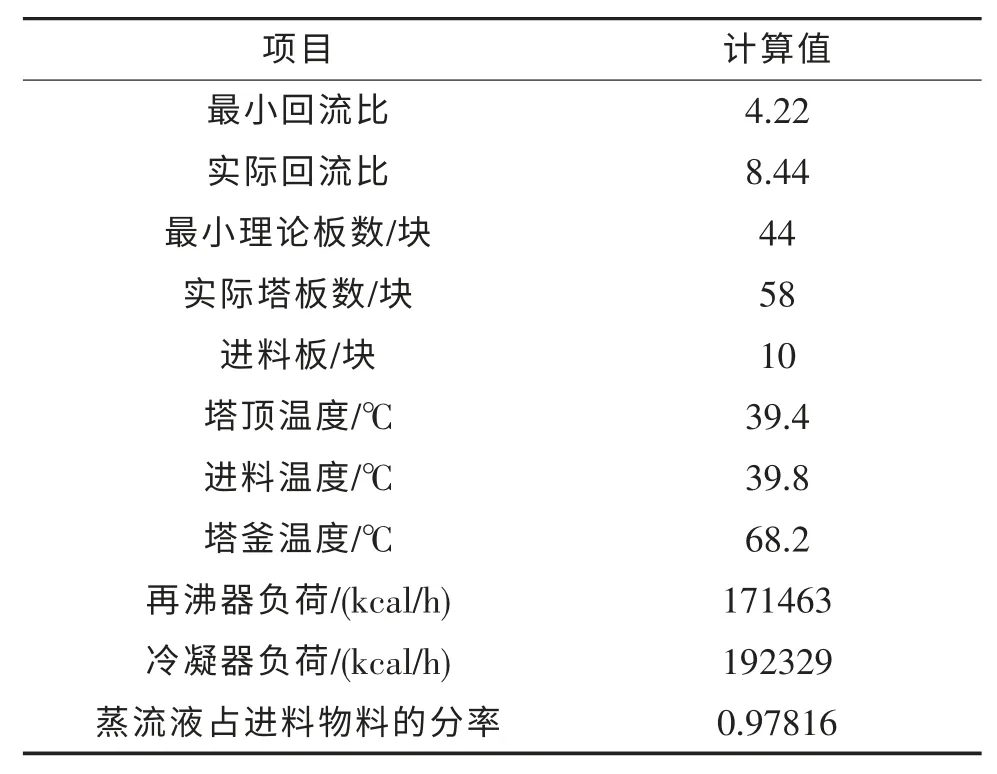

2.2 精馏塔回流比和塔板数的优化

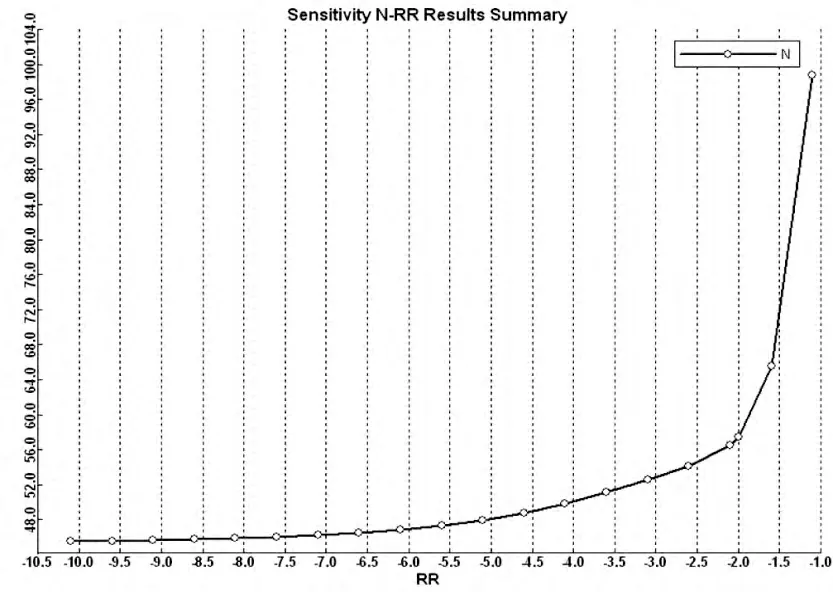

使用Aspen Plus 中的“Sensitivity”功能对本精馏塔回流比和理论板数进行优化,设置采集变量为塔板数(act-stages),操作变量为RR,操作变量范围为1.1~10.0,得到图2。

从图2 可以看到,当回流比低于最小回流比的2 倍时,精馏塔的塔板数呈加速上升趋势,所以本例选择回流比为最小回流比的2 倍,对应塔板数为58 块。

以上为使用DWTWU 模块对精馏塔进行的简捷计算,简捷计算具有需要参数少,计算速度快等特点,但是它的计算精度不高,只能用于初步设计,计算结果仅能作为严格核算的基础,为严格核算提供初值,所以简捷计算完成后,要根据简捷计算的结果再进行严格核算,确定各参数。

图2 DSTWU 模块塔板数与回流比关系图

3 精馏塔的严格核算

使用RadFrac 模块进行精馏塔的严格核算,精馏塔操作压力1.0 MPa,泡点进料,物性方法使用PR,塔板数为58 块,进料板第10 块,冷凝器为全凝器,回流比为最小回流比的2 倍,蒸流液占进料物料的分率为0.97816,填料选择SULZER-CY型填料,精馏塔计算结果塔顶产品纯度为99.84%,无法满足设计要求(设计要求产品纯度大于99.9%),下面对精馏塔进行优化。

3.1 回流比优化

使用Aspen Plus 中的“Design Specs”功能,设置采集变量为塔顶产品摩尔纯度,目标值为0.999,设置操作变量为“Reflux Ratio”,操作变量上限设置为10,下限设置为1.1。设置完成后运行该模拟,得到当“Reflux Ratio”达到6.32 时,该塔塔顶产品纯度为99.9%。

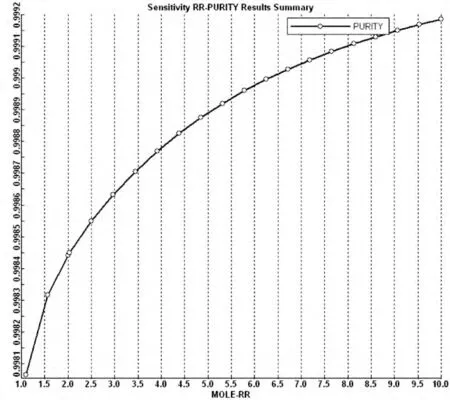

使用Aspen Plus 中的“Sensitivity”功能对本精馏塔塔顶产品纯度和回流比进行优化,设置采集变量为塔顶产品中R134a 的mole 分率,操作变量为Mole-RR,操作变量范围为1.1~10.0,得到图3。

从图3 可以看到,在塔板数、进料组成、压力一定的情况下,随着精馏塔回流比的增大,塔顶产品摩尔分率也逐步提高,当回流比达到6.3 左右时,塔顶产品摩尔分率达到0.999。

3.2 塔板数的优化

图3 RadFrac 模块精馏塔回流比与塔顶产品摩尔分率关系图

使用RadFrac 模块进行精馏塔的严格核算,操作压力1.0 MPa,泡点进料,物性方法使用PR,冷凝器为全凝器,蒸流液占进料物料的分率为0.97816,选择SULZER-CY 型填料。通过改变精馏塔的塔板数来观察对塔顶产品纯度、冷凝器负荷和再沸器负荷的影响,并使用Aspen Plus 中的设计规定“Design Specs”功能,设置采集变量为塔顶产品摩尔纯度,目标值为0.999,设置操作变量为“Reflux Ratio”,得到在规定塔板数下达到规定分离要求的回流比。

从表4 可以看到,由于塔板数与塔径、塔高、冷凝器负荷、再沸器负荷都有密切关系,而这些因素又直接或间接影响着塔的设备费用和操作费用,所以要确定塔板数必须对塔进行经济核算,使设备费用和操作费用之和及塔的总体费用保持在较低水平,才能设计出一个比较适用的精馏塔,用于工业生产后创造良好的经济效益。

表4 精馏塔塔板数与塔径、回流比、塔负荷关系表

3.3 操作压力的优化

使用RadFrac 模块进行精馏塔的严格核算,塔板数设置为90 块,泡点进料,物性方法使用PR,冷凝器为全凝器,蒸流液占进料物料的分率为0.97816,选择SULZER-CY 型填料。通过改变精馏塔的操作压力和进料压力来观察对精馏塔回馏比、塔径、冷凝器负荷和再沸器负荷的影响,并使用Aspen Plus 中的设计规定“Design Specs”功能,设置采集变量为塔顶产品摩尔纯度,目标值为0.999,设置操作变量为“Reflux Ratio”,得到在规定塔板下达到规定分离要求的回流比。

表5 操作压力对精馏塔各参数的影响

从表5 可以看到,精馏塔操作压力对塔的回流比,塔径、塔负荷、塔顶温度、塔釜温度均有影响,但主要影响的是塔顶、塔釜的温度,而塔顶、塔釜的温度又与所采用的加热或冷却介质有关,且与塔顶冷凝器、塔釜再沸器的面积有关,间接与塔的设备费用相关。综合表5 的结果,本例的操作压力应该选择在0.8~1.0 MPa,冷却介质选择-5 ℃冷媒,加热介质选择0.3 MPa 蒸汽,塔顶压力选择在0.8~1.0 MPa。

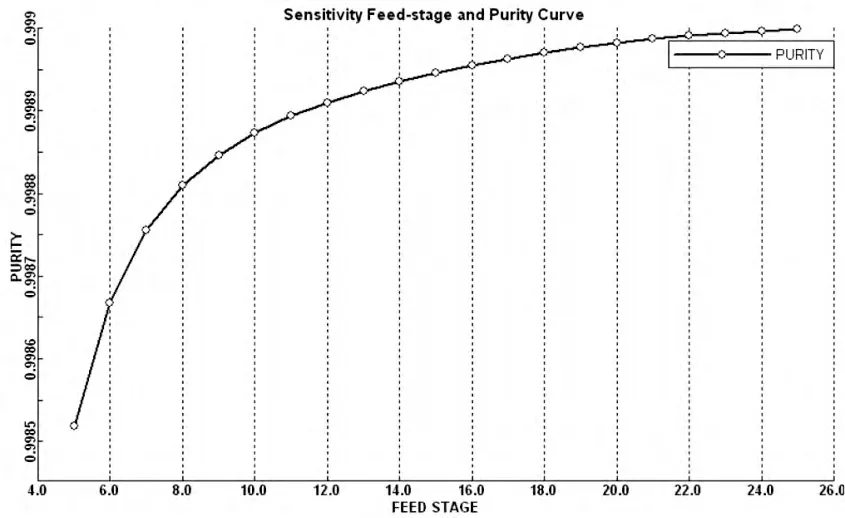

3.4 进料位置的优化

精馏塔塔板数设置为90 块,泡点进料,物性方法使用PR,冷凝器为全凝器,回流比4.36,蒸流液占进料物料的分率为0.97816,选择SULZERCY 型填料。使用Aspen Plus 中的灵敏度分析功能“Sensitivity”功能,设置采集变量为塔顶产品摩尔纯度,设置操作变量为“FEED-STAGE”,得到如图4 所示的塔顶产品摩尔纯度与进料板关系图。

图4 精馏塔进料位置与塔顶产品摩尔分率关系图

从图4 可以看到,随进料位置的下移,塔顶产品摩尔分率逐步提高,当进料板位置下移到第24 块时,塔顶产品纯度达到0.999。

3.5 塔高的计算

填料塔的高度与填料高度密切相关,而填料高度又是由所选择填料的HETP 值决定的,以本计算为例,选择填料为金属丝网波纹填料700 型(CY),该种填料的HETP 值为0.1 m。

填料层高度Z=NT×HETP

其中,Z—填料层高度,NT—塔板数,HETP—填料的理论板当量高度或等板高度。

以本文为例,如果选择塔板数为90 块,则填料层高度Z=90×0.1=9.0 m。

塔高通常为填料层高度的130%,即塔高为9.0×130%=11.7 m。

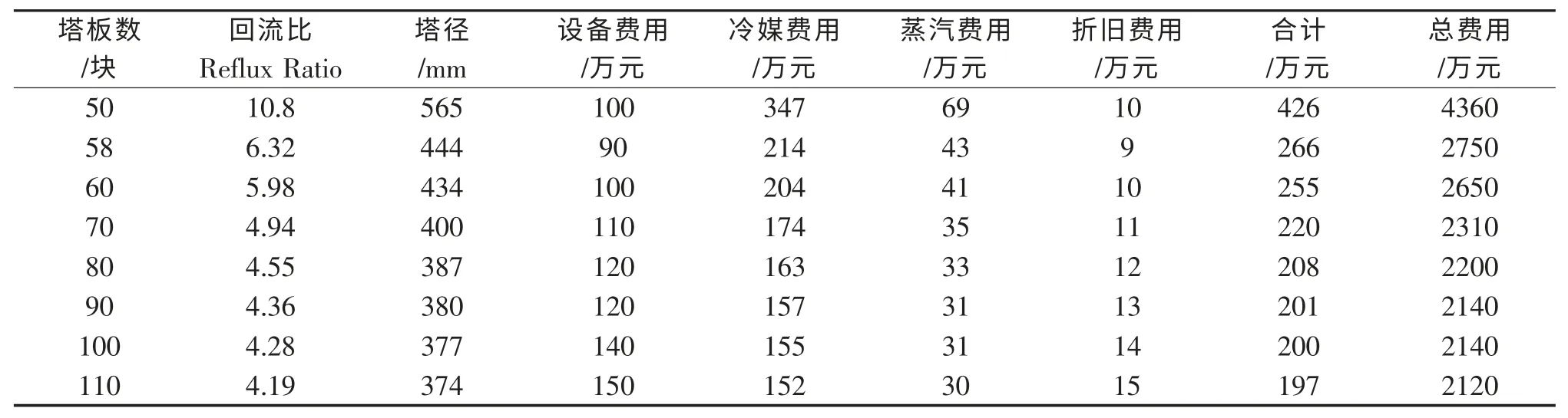

4 精馏塔的经济核算

精馏塔的经济核算主要是通过对精馏塔的设备费用和操作费用进行分析,确定出精馏塔的最优设计方案。精馏塔的设备费用主要是指设备加工费用、安装费用等;操作费用主要包括再沸器的加热费用、冷凝器的冷却费用和精馏设备的折旧费,操作时回流比的变化,直接影响加热费用和冷却费用,进而影响总费用。

由表6 可以看到,精馏塔的塔板数与设备费用、操作费用及总费用的关系,随塔板数的增加,设备费用增加,操作费用逐步下降,但塔板数增加到一定数量后,设备费用继续增加并不能带来操作费用的下降,此时就无需再增加设备费用。根据表5 的数据,发现当塔板数达到90 块后,操作费用的变化已经不明显。

表6 精馏塔费用计算表

由表4、表5、表6 的数据可得到,该精馏塔选择塔板数为90 块,回流比4.36,塔径380 mm、操作压力1.0 MPa 可以满足设计要求,得到塔顶产品纯度为99.9%。

5 结论

通过Aspen Plus 流程模拟软件的使用,能够大大提高工作效率,快速完成对精馏塔的设计和核算,并能够通过对精馏塔各个参数的调节来判断对精馏效果的影响,并通过经济核算从而选择出最优的精馏塔设计条件及操作条件,这样可以提高我们设计精馏塔的水平,使其用于工业生产后减少能源消耗,创造更大的经济效益。

[1]曹俊雅,王光耀,朱凯,等.Aspen Plus 在化工设计中的应用实践与探索[J].新课程研究,2012(267):93-94.

[2]李盛姬,田端正,吴江平,等.Aspen Plus 模拟在氟化工中的应用研究[J].有机氟工业,2011,2:36-40.

[3]Luyben,W L.Distillation design and control using AspenTMsimulation[M].America:A John Wiley &Sons,Lnc.,2006.

[4]兰州石油机械研究所.现代塔器技术(第二版)[M].北京:中国石化出版社,2005:785-787.

[5]路秀林,王者相等.化工设备设计全书-塔设备[M].北京:化学工业出版社,2004:170-173.

[6]孙兰义.化工流程模拟实训-Aspen Plus 教程[M].北京:化学工业出版社,2012:88-110.

[7]张治山,高军,李敏,等.Aspen Plus 在精馏操作分析中的应用[J].中国教育技术装备,2011,15:95-96

[8]Aspen Plus User Models(Version11.1).Aspen Technology,Inc.

[9]Aspen Plus User Guide(Version11.1).Aspen Technology,Inc.

[10]屈一新.化工过程数值模拟及软件[M].北京:化学工业出版社,2006.

[11]熊杰明,杨索和.Aspen Plus 实例教程[M].北京:化学工业出版社,2013.

[12]Aspen Plus Version7.3,Help.