大型常压强化浸出槽的设计及应用

2014-03-10伍耀明

伍耀明

(广西冶金研究院,广西 南宁 530023)

0 序 言

在有色金属湿法冶炼中离不开浸出工序,对于难处理物料还需要采用高压釜进行强化浸出。高压釜制造要求高,操作难度大,笔者提出一种常压强化浸出工艺,也能处理难处理物料,而且浸出效果达到甚至超过了高压浸出。虽然是常压,也需要苛刻的工艺技术条件,才能达到强化浸出的目的,随之而来的是要求有满足苛刻工艺条件的设备——强化浸出槽。

1 硫酸常压强化浸出的原理及浸出效果

所谓硫酸常压强化浸出就是采用高浓度(70% ±)、高温度(150~160 ℃)、大液固比(4.5~5∶1)的硫酸恒温浸出30 min 或更短、更长的时间。利用硫酸的沸点高,在高浓度硫酸和高温度的作用下,使被浸出物料中的难溶金属变成易溶物生成硫酸盐。由于硫酸是强电解质,硫酸根具有同离子效应,高浓度的硫酸溶液中,不允许过多的其他金属硫酸盐存在,迫使其结晶析出在浸出渣中,过滤出含有少量金属离子的浸出母液,继续返回用于浸出,而浸出渣则用水溶解其中的硫酸盐结晶物,就达到了强化浸出的目的。

取红土镍矿试验原料粒度-0.147 mm,含Ni 1.4%,Co 0.029%,按液固比4.5~8.5,温度150~160 ℃,恒温30~45 min 进行浸出,所得浸出渣率50% ±,渣含Ni 0.002%~0.006%,Co 0.000 93%~0.002 1%,按渣计的浸出率达到Ni 99.96%~99.8%,Co 98.48%~96.49%[1],从这组数据分析,即使是液固比4.5∶1,在温度为150 ℃下恒温浸出30 min,浸出率也能达到最低指标的Ni 99.8%,Co 96.49%。

在采用福美钠深度净化锰矿浸出液的杂质元素钴镍时,获得一种锰钴渣,用水调浆,采用热风间接加热至沸腾鼓泡,刮取上层泡沫,95%~98%的钴镍进入占总锰钴渣量平均16%的泡沫渣中,84%的沉渣返回锰浸出岗位,锰进入生产系统,铁被除去,钴镍又重新进入深度净化的锰钴渣中,循环回收。分组以后的泡沫渣,用稀硫酸洗涤,进一步洗出锰、铁,洗水也返回锰生产系统的浸出液中,而镍钴在稀酸下不会被洗出而进一步得到富集,以减少后一步分离除铁锰的杂质量。将富集渣在马弗炉或自己设计的电炉内进行500~600 ℃焙烧脱水脱硫(生产上需要有烟气吸收装置),按液固比5∶1,在150~160℃进行硫酸常压强化浸出,注意分批加料,防止冒槽,加完料后,观察到有大量红色沉淀物出现时,则达到浸出终点,冷却过滤出浸出母液,然后调浆洗涤滤饼,溶解全部红色沉淀物,将浸出渣洗净烘干,所得渣量只有原锰钴渣量的4%,而这4%的浸出渣中含Co 0.025%~0.007%,Ni 0.034%~0.011%,钴镍的浸出率均在99.5%以上,即使在鼓泡分组时有2%~5%的钴镍进入沉渣返回系统,但又被福美钠深度净化进入锰钴渣循环回收,所以锰矿中被浸出的钴镍,几乎全部被回收。

根据上述浸出试验的实例,只要解决了浸出槽的设计制造问题[2],该常压强化浸出工艺在有色金属的湿法冶炼中会有很广的应用范围。

2 硫酸常压强化浸出槽的设计论证

2.1 防腐问题的解决方案

以硫酸法钛白生产的酸解锅做参比,钛铁矿酸解反应的最高温度达到200~230 ℃,首先粘贴δ3 mm,耐温180 ℃,能耐稀硝酸、铬酸、氧和臭氧等,对非氧化性酸、碱、盐、乙醇、丙酮等溶剂均具有良好的抗蚀能力,对动植物油和脂肪酸的耐蚀性也很好的自硫化丁基橡胶板;再采用可在1 000 ℃下使用,能耐各种浓度的硫酸、硝酸、盐酸、醋酸、氯酸、铬酸以及其他有机酸等酸性介质的腐蚀,强度高,粘接力大的KP-1 胶泥,砌筑2 层20 mm 厚度的瓷板作为耐温防腐层[3]。由于硫酸的沸点为338 ℃,能够适应230 ℃高温的酸解作业,更能适应只要160 ℃的硫酸常压强化浸出,所以耐高温高硫酸浓度的腐蚀以及硫酸不会挥发的问题已经有了生产实践的依据。对浸出槽的槽顶、夹套间、排气管还要涂覆耐热、耐腐、耐磨的保温涂料,这种高性能的涂料市面已有销售。

钛铁矿酸解是浓硫酸熟化以后加水浸出,采用高压空气或高压蒸汽搅拌,高压空气搅拌使矿浆温度降低,高压蒸汽直接加热搅拌,使浸出母液被稀释,所以硫酸法钛白产生了大量难以处理的废酸。而硫酸常压强化浸出工艺需要保持高浓度的硫酸溶液在高温下进行浸出,不能采用高压空气搅拌,也不能采用直接蒸汽搅拌。采用衬聚四氟乙烯的搅拌桨、搅拌轴、轴承座及其支架、聚四氟乙烯的轴承,可以满足搅拌器的防腐与耐温的要求。

2.2 解决加热升温与冷却降温的措施及其优点

据搪瓷反应罐的厂家说明书介绍,搪瓷层能够在70%~100%H2SO4的240 ℃下使用,证明搪瓷层更能够耐160 ℃温度70%硫酸浓度的腐蚀,但是当前大型搪瓷反应罐的加工难度大,造价高,另一方面搪瓷反应罐的直径太大,夹套的传热面积有限,中部的传热距离太远,传热效果很差。如果在浸出槽内进行分散加热,问题就解决了,于是发明了“一种搪瓷加热装置”的专利[4],可以安装在浸出槽中,这就解决了大型浸出槽加热升温浸出的问题。这种装置采用热风管间接加热,取代了过去的蒸汽加热,既可以通热风加热矿浆进行浸出,也可以通冷风使矿浆冷却降温便于过滤与输送。

热风比蒸汽容易获得,热风的温度可以比较高,因此换热的温度梯度大,传热速度快,工作效率高。无论是热风加热,还是冷风降温,产生的二次风都有一定的温度,可以返回热风炉循环使用,热能的利用率更高。

搪瓷管的导热面积是圆周面积,而夹套的导热面积是相当于管直径的面积,只有圆周面积的1/3.14。夹套在浸出槽所占的容积是圆的外接正方形截面乘以吃水高度,而加热管所占的容积是正方形的内接圆乘以吃水高度,内接圆的面积是外接正方形面积的78.54%,所以管加热比夹套加热的传热面积大,而所占容积小。

3 硫酸常压强化浸出槽的设计实例

3.1 浸出槽结构的基本情况

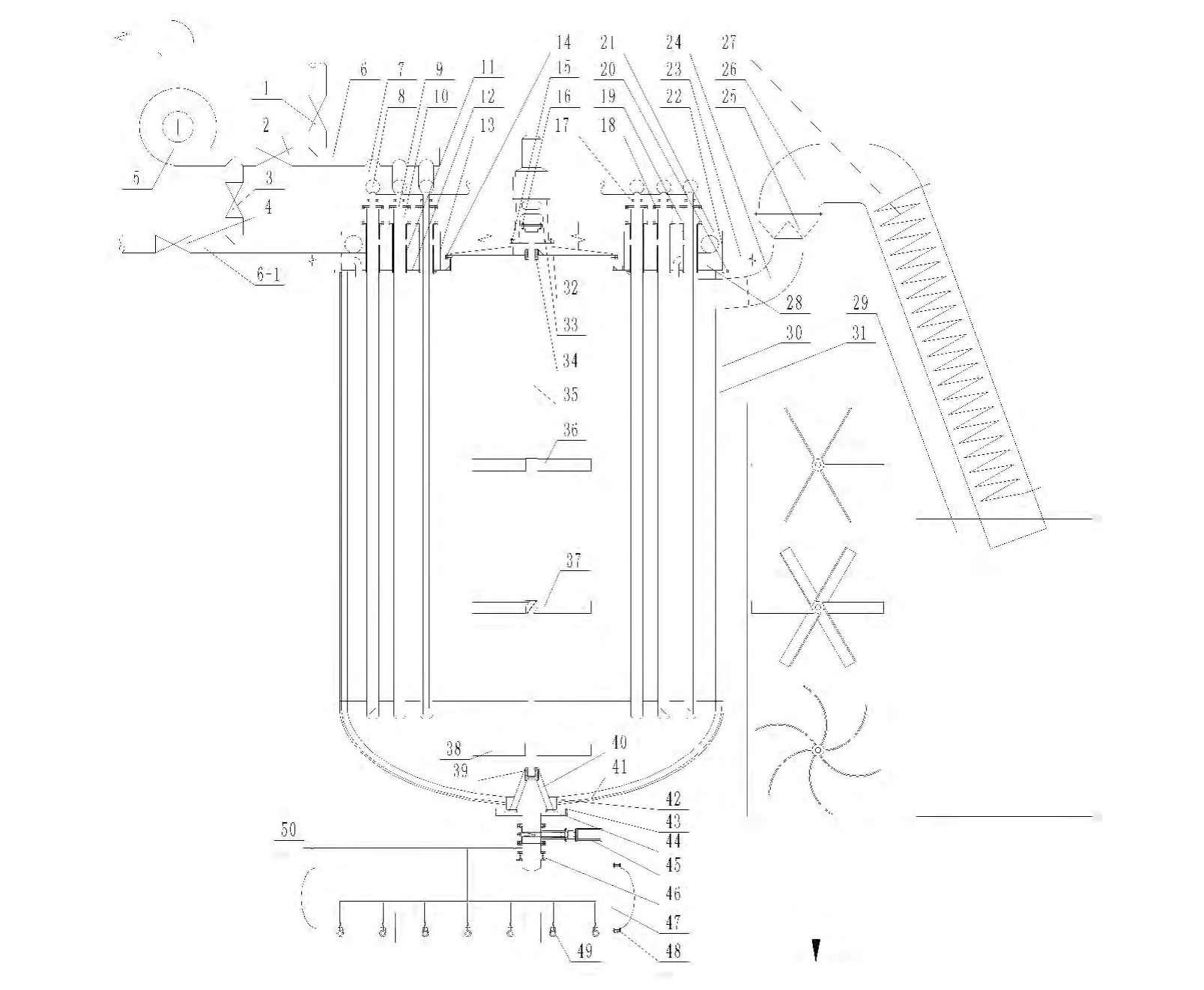

如图1 所示,槽底是DN6400 mm 椭圆形封头,槽体有效内径φ 6 200 mm,槽顶是夹套平顶,排汽孔设在靠槽顶的筒体侧面呈弧形状,出口下线的筒体高度6 600 mm,有效容积200 m3。

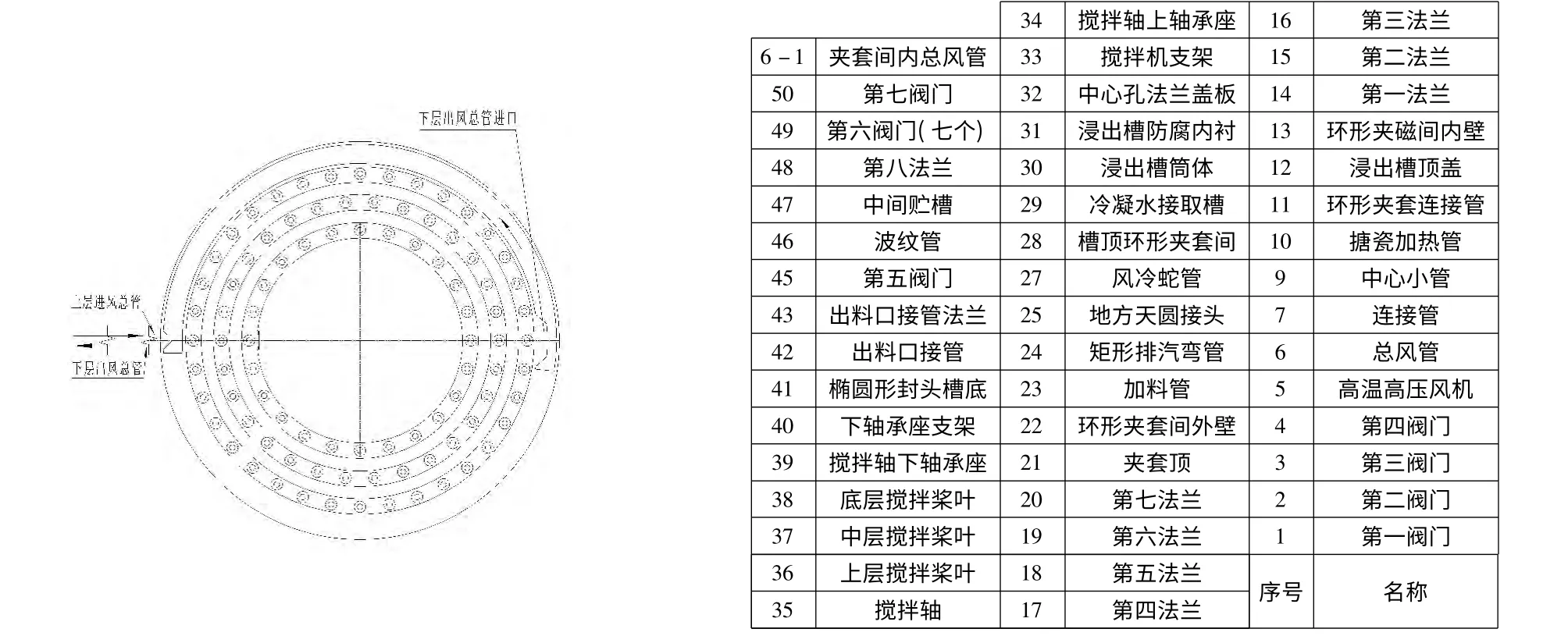

如图2 所示,设计3 层搅拌桨36、37、38,搅拌桨直径2 000 mm,为浸出槽内径的1/3~1/4,层间高度与搅拌桨直径之比为1.2。为提高搅拌速度采用了涡轮式桨叶,底层搅拌桨38 为开启弯叶涡轮式,将下沉的矿浆向浸出槽边沿推送,沿槽壁向上翻滚。中层搅拌桨37 为开启折叶涡轮式,将矿浆向上抬。上层搅拌桨36 为开启平直叶涡轮式,由于搪瓷加热管的挡板作用,保持液面平稳,避免矿浆溢入水蒸汽排出口。

排汽管道内设置了风冷蛇管,回收热水和产生热风返回使用。

图1 强化浸出槽总图 图2 3 层搅拌桨叶俯视图

图3 搪瓷加热管布置方法俯视图

如图3 所示,槽顶布置了3 圈共90 条搪瓷加热管10,每条管间的中心距450 mm ±,槽顶中心留有搅拌机构的吊装孔。搅拌轴下端设有可拆性支点,可以防止搅拌轴摆动以及适当降低搅拌机的支架高度和缩小搅拌轴的直径。上下轴承都采用耐腐耐温耐磨的聚四氟轴承。

3.2 搪瓷加热管的有关数据

搪瓷加热装置由内中心管9 和外搪瓷加热管10 所组成。90 条搪瓷加热管10 在液面高度之内的总导热面积373 m2,为浸出槽筒体有效内表面积128 m2的2.9 倍。考虑实际液面线会下降到距离排汽口下线300 mm,所以搪瓷加热管的管底也从筒体焊接线下降了300 mm。90 条搪瓷加热管共占有效容积18.65 m3,如果加上椭圆形封头及直边高度50 mm 的容积32.68 m3后,再减去下降300 mm 的容积9 m3,矿浆总体积是(200 +32.68-9)=223.68 m3,则搪瓷加热管所占矿浆体积比例为(18.65 ÷223.68=)8.3%。

3.3 进出风路线及其对搪瓷加热管的保护措施

对照图1,进热风加热矿浆时,打开阀门2 和阀门4(阀门1 和阀门3 是备用阀门,常闭),由高温高压风机5 供风给φ 300 mm 的总管6,通过连接管7供给3 条φ 250 mm 的环形风管8,再分配给90 条φ 100 mm 的中心管9。然后从90 条中心管9 与90 条搪瓷加热管10 的夹缝返上来,达到密封的夹套间28 的位置,通过搪瓷加热管10 的侧面和法兰接管11 的侧面都开有φ 80 mm 的孔,全部经过换热以后的二次风都进入密封的槽顶夹套间28 内,在夹套间有一条φ 300 mm 的半环形总管,汇集二次风绕半圈由出风总管6-1 经过已经打开的阀门4 排出去,返回热风炉。由于进风和出风总管的截面积相同,所以夹套间28 内的风会平均分配到各个搪瓷加热管,没有短路现象发生。夹套间的内外表面涂覆了耐腐隔热保温涂料。

搪瓷加热管的冷冲击温度控制110 ℃,热冲击温度控制120 ℃。在高温高压风机5 进口之前,有一个温度调节箱,通过进热风和进冷风的阀门的交替打开与关闭调节风温,由热风转冷风时,将温度逐渐降低并控制在110 ℃,待检测到总出口风温达到110 ℃时,完全进冷风降温。当重新开槽升温时,首先将温度调到120 ℃进风,测量出口温度也到了120 ℃时,开始进入高温热风。这样则可保证搪瓷加热管的安全使用。也无需变更进、出风的路线。

如果采用三槽连续作业,第一槽加入球磨矿浆、浓硫酸以及已经在保温贮槽预热的浸出母液,在30 min内升到160 ℃;流入第二槽恒温在160 ℃浸出30 min,只要浸出槽的保温效果好,第二槽内插入搪瓷加热管的数量可以比较少;流入第三槽时开始降温,降到80~95 ℃则可放出过滤。这样安排,第一个槽总是通热风升温,第二个槽控制温度在150~160 ℃波动而已,第三个槽总是通冷风降温,不过要在槽顶夹套间分成多个区间,让冷风与热矿浆进行逆流接触,使160 ℃的矿浆温度被降低,使80 ℃的低温风变成热风。这样就可以绝对避免超过热风对搪瓷管的热冲击和冷风对搪瓷管的冷冲击的温度界限。

3.4 浸出矿浆放出口的设计

采用了大口径的耐温耐腐耐磨阀门放料,在放出口设置了可拆卸的搅拌轴下轴承及其轴承座的支架,防止长搅拌轴的摆动,设计支架不承重,但也能承受一定的重量。这个支架由图1 的序号39~44等零部件组成,通过波纹管46 实现方便安装与拆卸。

3.5 设计放出矿浆的中间贮槽

两端为椭圆形封头的卧式中间贮槽47 的筒体直径DN1000 mm,长度5 000 mm,容积63 m3,两端为椭圆形封头,为便于内衬,有一端的封头采用法兰连接。中间贮槽的下面布置了多个出口及其阀门49,可以安装多台压滤机同时过滤。中间贮槽另一端头的顶部安装了一个阀门50,连接各放料阀门出口的接管,用于连接空压机,防止各阀门的接管被矿浆堵死。

此强化浸出工艺在生产结束时,可以将浸出母液处理完,因为它可以在不加新硫酸的情况下进行浸出,达到加入新硫酸浸出一样的效果。生产快要结束时,每次浸出保持硫酸浓度不变,浸出温度和时间不变,减少加入矿量,保持浸出液固比也不变,就可以将浸出母液在底层搅拌桨叶能够搅到的位置全部处理完。

4 结论

(1)硫酸常压强化浸出工艺及其浸出槽可以处理多种矿物和废杂物料,高强度地溶解其中可溶而一般方法又难溶的金属元素。

(2)浸出槽的设计制造可以完全国产化,没有任何引进的依赖性。所需搪瓷加热管国内可以定制。浸出槽使用寿命在10 年以上,搪瓷加热管一次性安装好以后,连续使用时间长。由于科学技术的不断进步,防腐性能更全面,导热系数更高,造价更低的改性聚四氟乙烯换热管正在国内迅速推广使用和完善,本常压强化浸出槽在换热管方面的改进将是必然的。

(3)它是一台常压而可以全密封只留排气孔与废气处理系统密封连接的反应容器,可以加入氧化剂进行硫酸常压强化氧化浸出,例如通入富氧或者滴加硝酸。如果在硫酸常压强化浸出的条件下,滴加硝酸浸出硫化物矿,可以将其中的硫氧化成元素硫,使金属元素生成硫酸盐,而硝酸全部分解成NOx挥发,然后用水和稀硝酸吸收生成硝酸循环返回使用[5-8]。

5 建 议

5.1 建议采用硫酸常压强化氧化浸出辉钼矿精矿

5.1.1 硫酸滴加硝酸强化氧化浸出辉钼矿的注意事项

在硫酸常压强化浸出辉钼矿精矿时,滴加硝酸可以加速浸出反应(硝酸浓度越大,温度越高,氧化性能越强)。注意不要在低温下开始滴加硝酸,因为积聚在浸出槽内的硝酸达到反应温度时会猛烈反应冒槽而无法控制(笔者在浸出铜镍钴渣时有过这种经历)。滴加硝酸时,既要控制硝酸滴加速度防止冒槽,也要采取措施解决冒槽问题,在排汽口的顶部设置冒槽包,用高速搅拌器或牛角扇将水蒸汽的气泡打碎消泡,只让NOx气体进入吸收系统,而让夹带上来的矿浆仍然流回浸出槽。

5.1.2 纯硝酸浸出辉钼矿工艺与硫酸滴加硝酸浸出辉钼矿工艺的区别

5.1.2.1 A 工艺:纯硝酸浸出辉铜矿

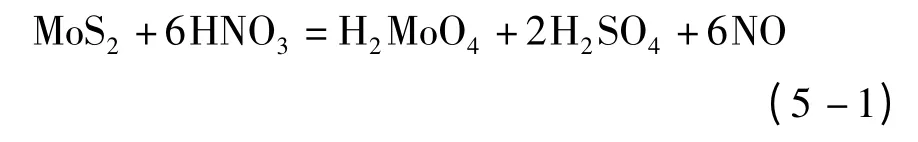

文献[9]介绍,纯硝酸常压浸出辉钼矿的反应式是:

反应结果使辉钼矿中的硫生成硫酸,钼生成钼酸(后续是萃取分离钼),硝酸分解出NO 全部挥发。文献[9]评价反应(5-1)的酸消耗量很大,为了降低酸耗和解决环境污染的问题,发展为采用硝酸加压氧浸辉钼矿的工艺,NO 可以被氧气氧化,在加压釜内再生了硝酸:

根据反应(5-2),硝酸得到了回收,但需要消耗纯氧,而且是加压浸出,在设备制造及操作上有一定难度。此方法在国际上称为“加压氧化-溶剂萃取法(POX-SX)”,已有推广应用。同时也指出辉钼矿采用硝酸加压氧化浸出生成钼酸后有80%进入渣相[9],这一部分钼是需要碱浸才能进入水相,才能接续溶剂萃取分离钼。文献[9]评价是降低了钼的回收率,笔者理解,是否指碱浸率不是很高,或者是分两条线回收钼造成了损失?

另有文献[10]介绍,当加硝酸、通氧气进行加压浸出钼镍矿时,镍的浸出率达到98.7%,钼的转化率也达到 98.3%,钼进入溶液的浸出率是40.2%[10],留在渣相中的钼也需要碱浸,这在专利200810132538 中也说到,其他有关加压氧浸钼的专利也是这种情况。

纯硝酸加压氧化浸出辉钼矿或者钼镍矿,大量钼留在浸出渣中,需要碱浸酸浸渣这一条规律对这两种矿来说是基本相同的。

5.1.2.2 B 工艺:硫酸滴加硝酸浸出辉钼矿

硫酸滴加硝酸常压浸出辉钼矿,是在70%硫酸的160 ℃下滴加硝酸氧化浸出,如果有钼外金属生成了硝酸盐也会在此高温下全部脱硝,变成硫酸盐,然后又结晶析出,在渣中与浸出母液分离,结晶物可以用水从浸出渣中溶解出来。70%硫酸的160 ℃下将钼氧化成MoO3,MoO3能与强酸特别是浓硫酸反应形成MoO42+和Mo2O44+复合阳离子[11]存在于溶液中,滴加硝酸只起催化氧化加快反应速度的作用,同时分解成红棕色的NO2挥发。

由于辉钼矿精矿的品位高,杂质金属元素少,而钼又不生成硫酸盐,所以硫酸的消耗总量很少,硫酸主要是在系统内循环使用。硝酸全部分解变成NO2后可以在浸出槽外用水和稀硝酸吸收再生硝酸返回使用。

与A 工艺比较,B 工艺的明显特点是省去了碱浸酸浸渣这一步,所以是单线回收钼,减少了碱的消耗和钼的损失,硫酸消耗低,也不消耗纯氧,硝酸循环使用,不用高压釜,设备的制造和操作难度都变得比较容易。

5.1.3 硫酸滴加硝酸强化氧化浸出辉钼矿时钼和硫的回收方法

因为钼并不生成硫酸盐,没有硫酸根的同离子效应,所以钼在浸出母液中的浓度比其他硫酸盐阳离子浓度高得多,但是达到Mo 30 g/L 以上时,钼同样会析出在浸出渣中,过滤出浸出母液泵入贮槽,压滤机不卸渣,加入大于滤饼体积的水压洗滤饼,洗出滤饼中夹带的硫酸,压洗液合并入浸出母液贮槽,而浸出渣用热水调浆洗涤到pH 1~1.5,滤洗液合并得到低酸溶液,此时被浸出的钼以H2MoO4形态存在,与反应式(5-1)相同,其中钼是MoO42-阴离子,可以单线萃取回收。根据文献资料,不论溶液的酸度是1.25 mol/L[12]还是用碱中和到pH1.5[13],钼都是以MoO42-阴离子存在,可以用N235 萃取钼而与铁镍铜锌等阳离子分离。

关于硫的回收问题,在B 工艺的氧化浸出反应结果是钼生成MoO3,硫生成什么不知道。由于笔者只是探索性地考查了钼以97%的浸出率进入了溶液,没有分析渣含硫的数据,B 工艺也没有先例可借鉴,所以无法判断硫的去向。读者如有兴趣考查,确定了硫以元素硫进入浸出渣时,则可参考本文建议5.2.5 的方法回收元素硫。这是已经洗涤干净的浸出渣,不需要浮选,直接在真空回转窑用热风管间接加热,真空挥发,转鼓冷凝回收元素硫即可。

5.1.4 解决硫酸滴加硝酸的浸出槽防腐问题

搪瓷层在70%~100%H2SO4的240 ℃下的抗腐蚀能力是“良”,在5%~50%HNO3的100 ℃下的抗腐蚀能力是“良”,但在150 ℃下的抗腐蚀能力是“差”,所以在硫酸滴加硝酸进行强化氧化浸出时,需要改变换热管的材质,改用近年研制成功加石墨改性的聚四氟乙烯换热管,适应任意浓度的强酸、强碱,有机溶剂,强氧化剂。连续使用温度为-150~260 ℃,短期可在300 ℃使用。聚四氟乙烯的化学惰性、表面光滑性、绕曲性和高膨胀系数,使其传热面很难结垢,大大减少了设备维修次数,保证了相对稳定的传热系数和生产的长期运行。可做厚壁,大孔的换热管(φ 10~φ 38 mm),使其耐压大大提高,可做成盘管安装在浸出槽内。本工艺为提高传热效果,加大传热速度,可以减少盘管圈数以缩小盘管的长度,采取轴向多层叠加式竖排和径向多环放射式横排相结合,具有多个进口和多个出口,但由一个进口总管汇总进气和一个出口总管汇总出气的并联安装方法,解决大型浸出槽的快速升温与快速降温的问题。由于目前聚四氟乙烯换热管的管径还比较小,不能采用夹套管的结构形式,只能让热风直接进入换热管,所以必须控制进风温度≤260 ℃。

5.2 建议采用常压富氧强化浸出锌精矿

5.2.1 提出采用常压富氧强化浸出锌精矿的依据和实现的可行性

锌精矿采用常压富氧直浸新工艺,2007 年我国引进芬兰OUTOTEC 公司的设备和部分技术投入生产[14],有8 台φ 7.5 m×24 m 帕秋卡式浸出槽[15]。常压富氧浸出和氧压浸出对比,达到相接近的锌浸出率98%,反应时间≥24 h(而氧压浸出为2 h)。由于反应时间长,温度在95~100 ℃,需要直接蒸汽加热维持温度和液固比,蒸汽消耗量很大,根据文献[14]计算,生产成本已经是氧压浸出的1.46 倍,其中蒸汽成本约为氧压浸出的13 倍,而且关键设备自己不能维修,必须引进,费用较高。总之,氧压浸出虽然生产成本低一些,但是设备投资高,操作上的安全因素多,目前国内虽然已有应用,也没有普及。常压氧浸这项全湿法炼锌新工艺,无焙烧制酸和浸出渣焙烧处理的火法冶炼工序,是当前世界上最先进的炼锌工艺,目前在国内还只有一家企业采用。

基于上述依据,建议开发国产设备和国内工艺,采用高浓度硫酸常压富氧强化浸出锌精矿,不一定要帕秋卡式浸出槽,可以采用国内能够制造的卧式浸出槽。

5.2.2 特大型卧式常压强化浸出槽的设计及运行方法

如果采用圆形卧式多室搅拌的结构,采用聚四氟乙烯内衬,可以制造出特大型常压强化浸出槽。聚四氟乙烯材料已经没有过去那么昂贵,使用很普遍。经咨询,当前可衬最大6 m 直径、6 mm 厚度、用法兰连接的圆筒体,可以焊接好安装搅拌器的接管及其法兰,割好其他开口,加工成完整的设备后整体内衬。

如果按DN6 000 mm 直径,δ5 mm 内衬的要求制造,取长度等于直径为一个搅拌室,减出内衬,每室容积169 m3。可以根据需要用法兰连接任意数量的搅拌室,制造出特大型常压强化浸出槽。常压强化浸出槽的大型化比高压釜的大型化容易制造得多。

每个室在靠近某一端的法兰处,开一个矩形大口,将一块弧形板盖住这个大口且密封。这块弧形板的内表面焊接有隔板,隔板和弧形板都衬聚四氟乙烯防腐,隔板两侧组装了可拆性的聚四氟乙烯换热管,向外伸出了连接头。换热管和隔板都悬挂在浸出槽内,有固定的措施,可以很方便地从槽内提出来检修或更换隔板和换热管。

两室之间的隔板由3 块组成,中间是平板,平板的两个侧边都焊接上一块按顺时针方向偏转60°的导流斜板,其形状近似中部拉直的“S”形,既引导矿浆的流向,也对隔板起加强作用。如此设计,每个搅拌室都有将矿浆推入相邻室和从相邻室吸入矿浆的作用,以搅拌轴为中心,矿浆都按顺时针方向顺流,只有在混合室的中部才起搅拌混合作用,混合之后又流出去。每个反应室的搅拌机都按顺时针方向转,所以槽内矿浆可以得到从头到尾的传送,达到使全槽矿浆搅拌混匀的目的。如同一台多混合室连体的单级萃取槽[16],将多个混合室变成了一个大型混合室。

在安装了隔板和聚四氟乙烯换热管组件装置的边缘到另一端的法兰边缘之间的中点,开一个安装搅拌机的大圆孔,焊接上接管及其法兰,与安装了搅拌机的密封法兰盖采用螺栓连接,搅拌轴采用填料密封维持不漏气,槽外涂覆保温涂料,两端的法兰就是它的加强圈,这就组成一个完整的搅拌室。

由多个搅拌室组成的完整浸出槽的槽头,采用椭圆形封头用法兰连接,在封头上与中轴线垂直并排焊接多个加料接管及其法兰。槽尾采用半球形封头用法兰连接,在封头的上半部开一个3 m直径的口,焊接相应的接管及法兰,用法兰连接垂直向上的排气管。头、尾这两个封头及其接管都要衬聚四氟乙烯防腐。

氧气从槽头密封端进入,由于隔板与槽顶紧密相连焊接,氧气从上部空间过不去,所以呈波浪线或紊流线与矿浆混合之后冲破隔板两侧矿浆的阻挡向前运行,增加了与矿浆的接触机会。氧气向前推进的阻力也不会很大,因为每个混合室隔板的两侧都有矿浆通道,每个混合室的顶部也有一定的空间,而隔板两侧上部的矿浆比较稀薄,阻力较小,弥散在上部空间的氧气,达到一定压力后自然会一部分进入本室矿浆参与混合反应,一部分穿过隔板两侧的矿浆通道进入下一个搅拌室,如此一步一步地往前移动,最终到达排气口时,氧气已消耗完毕,而没有完全反应的矿浆又向槽头方向返回,接受新的氧气继续反应。还可以安装视镜,观察和调节矿浆在搅拌室的充满程度,调节氧气通过的阻力,也如同一般所说的氧分压,但一定是低压,因为槽尾还有一个大口径的排气口。

浸出母液贮槽只做保温层,不安装换热管,锌电解废液也可以装入此浸出母液贮槽。开槽时,从槽头的各个加料口同时加入浸出母液、电解废液、矿浆、氧化剂,同时开动搅拌机,通入热风升温,所以在加料的同时就开始反应,不断补加电解废液或浸出母液,不断升温、浓缩,待温度达到160 ℃时,恒温浸出。在槽尾安装在线分析装置,达到要求时则改为直接通冷风降温过滤。从浸出槽尾的一个大放出口放入有多个出口的中间贮槽,连接多台压滤机同时连续过滤。当然,特大型浸出槽,可以在槽头增加一个大放出口。

5.2.3 浸出液和浸出渣的处理方案

降温过滤以后,压滤机暂不卸渣,用等于滤饼体积的水压洗,滤、洗液返回浸出母液贮槽,此时浸出渣卸入洗涤槽,进行调浆洗涤,暂不过滤,直接进行浮选,获得硫精矿,此时精矿、尾矿分别过滤,所得滤液合并,首先与硫化锌精矿反应,将三价铁还原为二价铁,接着与氧化锌矿反应,将夹带的剩余酸预中和消耗掉,过滤以后,还原渣、预中和渣并入锌精矿强化浸出。预中和的滤液用氧化锌中和沉淀回收铟,接着采用针铁矿法除铁,除铁以后深度净化除杂回收有价金属元素。

5.2.4 溶液深度净化一次性高效提取铜镉镍钴铋的方法

深度净化除杂的方法可参考锰矿浸出液加入螯合剂福美钠深度除杂一次过的方法,减少多工序除杂操作,避免新的杂质元素砷锑进入溶液,减少锌粉的消耗。螯合剂福美钠除杂时,对各种金属螯合物的稳定性次序主要是:铜镉镍钴铋在前,而铅锑锌锰铁在后,因为溶液的主体是锌,锌离子浓度高,在此所得沉淀物肯定是以锌为主,也可以称为“锌钴渣”。模拟处理“锰钴渣”的方法,采用加热鼓泡分组,将大量的锌锰铁留在鼓泡沉渣中,使95%~98%的铜镉镍钴铋及部分锌进入鼓泡浮渣中。鼓泡沉渣返回锌浸出工序,鼓泡浮渣,用稀硫酸洗涤,进一步洗出锌锰铁,而铜镉镍钴铋保留在稀酸洗涤后的滤渣中被进一步富集,洗液返回至锌浸出液。稀酸洗涤后的鼓泡浮渣,采用与前面已介绍处理“锰钴渣”的鼓泡浮渣相同的方法处理后,采用化学沉淀和萃取分离,分别回收铜镉镍钴铋锌。

5.2.5 元素硫及其资源全回收的清洁生产

已知浮选获得硫精矿含硫品位84.7%,分配率92.81%[17]。进入硫精矿的主要是元素硫,其中的金属元素是以未被溶解的硫化物形式存在。过滤并逆流洗涤到中性的硫精矿采用热风管间接加热,具有正反转功能,还有将结团物料切碎打散功能的真空回转窑[18-20],控制在元素硫沸点温度444.6 ℃以上的500 ℃进行真空蒸馏,采用控制在95~100℃的风冷转鼓冷凝回收元素硫[21],获得高产值的硫磺产品出售。水蒸汽从转鼓室出来进入10 m高度的一组汽水分离器,被安装在汽水分离器内的风冷蛇管进行逆流冷却,获得蒸馏水流入水封桶,溢流入蒸馏水贮槽,用于最终洗涤浸出渣,使整个工艺的水得到回收。从风冷蛇管出来的热风返回热风炉回收热能继续使用。蒸馏残渣主要是金属硫化物,返回浸出槽继续强化浸出回收,其他可回收元素聚集在浮选尾矿中回收,整个锌精矿就实现了清洁生产和资源全回收。

5.2.6 硫酸强化浸出中细流加硝酸氧化浸出锌精矿

硝酸氧化浸出锌精矿早年已有试验研究[22],因为硝酸价格高,而且早年的回收技术也不过关,所以当时不能采用。如今硝酸可以再生使用,经济和环保问题同时解决了,则可以充分发挥硝酸的优点创造经济效益。硝酸可以加速氧化浸出,而且高浓度硫酸也具有较强的氧化性,前面已经说到,它可以将辉钼矿氧化成三氧化钼。又由于高温会使生成的硝酸盐全部脱硝变成硫酸盐,硝酸全部回收利用,也可以保证溶液是纯净的硫酸锌溶液。

卧式全密封常压强化浸出槽有利于在高温高浓度硫酸体系细流加入硝酸氧化浸出锌精矿,即使在加入时产生激烈反应,产出大量NO2,进到前面的混合室时,NO2也会与矿浆进行氧化反应,提高硝酸的利用率。产生的气泡在密封系统的一定压力下和搅拌矿浆的撞击下,也会自然破裂。为了防止不确定的因素而冒槽,在排气管的高处改成三通,三通顶部用盲板封死,三通正中转角处,安装防腐的强力牛角扇,用循环风吹气消泡,让夹带的矿浆沿垂直烟道流回浸出槽,让NOx 沿着三通侧管进入吸收系统回收硝酸。在垂直上升的排气管内安装风冷蛇管冷却废气回收热量。

由于浸出所需时间成多倍的缩短,水、电、汽的消耗量也要成多倍的减少;氧气不用了;浸出反应的硫酸是电解废液循环使用;维持高浓度的硫酸返回再用,基本不消耗硫酸;硝酸循环再生的废气是达标排放,也基本上不消耗硝酸;其他元素的综合回收,没有了原料及其加工处理的费用,必定是收益大于支出

,因此,锌冶炼技术多方面改进,生产成本大幅度降低,即使在锌市场不景气的情况下,也会有较好效益。

[1]广西冶金研究院.一种用硫酸常压强化浸出红土镍矿的方法:中国,201310111769.6[P].2013-06-12.

[2]伍耀明.一种大型硫酸常压强化浸出槽:中国,CN103305691[P].2013-09-18.

[3]谢国泉.钛白酸解锅的防腐蚀设计及施工应用[J].全面腐蚀控制,2003,(3):45-48.

[4]伍耀明.一种搪瓷加热装置:中国,CN201220345479.9[P].2012-07-17.

[5]谢建中.碳氧化物吸收制稀硝酸装置.中国,CN201023022[P].2008-02-20

[6]四川师范大学.废气中氮氧化物的回收利用装置.中国,CN01133721.4[P].2002.08.07

[7]南化集团研究院.一种用稀硝酸单级吸收尾气中氮氧化物的方法.中国02138494[P].2003-06-25

[8]任晓莉.常压湿法治理化学工业中氮氧化物废气的研究[D].天津:天津大学2006:152.

[9]郝明明.熔池熔炼法处理辉钼矿的基础理论和工艺[D].长沙:中南大学,2012:5-6.

[10]张帮胜,蒋开喜,王海北.钼镍矿加压酸浸新工艺研究[J].有色金属(冶炼部分),2012,(11).10-12.

[11]张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2007:35.

[12]邹振球,周勤俭.钼精矿石灰焙烧-N235 萃取工艺提取钼铼[J].矿业工程,2002.84(3):79-81.

[13]朱 薇,肖连生,肖 超,等.N235 萃取钼镍矿硫酸浸出液中钼的研究[J].稀有金属与硬质合金,2010,29(3):1-4.

[14]李若贵.常压富氧直接浸出炼锌[J].中国有色冶金,2009,21(3):12-15.

[15]杨志林,贺龙江.常压富氧直接浸出炼锌工程φ 7.5 m反应器的吊装工艺[J].有色设备.2007,33(6).23-27.

[16]伍耀明.大型单级萃取槽的工艺设计[J].中国有色冶金,2005,(1):29-33.

[17]张艳华,唐广群.常压富氧浸出工艺中浮选回收元素硫的研究与应用[J].中国有色冶金,2011,(6):51-53

[18]伍耀明.一种真空回转窑及其应用工艺:中国,CN201210338370.7[P].2012-09-13.

[19]伍耀明.一种处理辉钼矿精矿的真空回转窑:中国,CN201310037560.x[P].2013-05-06.

[20]伍耀明.一种带矿尘返回系统的真空回转窑:中国,CN201310037575.6[P].2013-05-06.

[21]伍耀明.一种转鼓收尘装置:中国,CN201220489290.7[P].2013-01-06.

[22]林春绵,计伟荣,章渊昶.等.硫化锌矿常压氧化浸出过程的研究[J].浙江大学学报,1995,3(2):100-105.