钼精矿焙烧烟尘中钼的回收工艺研究

2014-03-10冯寅楠马高峰郭金亮王子川白宏斌冯宝奇

冯寅楠 ,马高峰,郭金亮,王子川,王 伟,白宏斌,冯宝奇

(1.北京有色金属研究院,北京 100088)

(2.西部鑫兴金属材料有限公司,陕西 商洛 726100)

0 前言

钼是一种不可再生资源,同时也是一种战略资源,广泛应用于冶金、化工、机械及石油等领域。我国具有钼资源优势,钼矿储量居世界第2 位。所有钼生产企业都十分看好钼的回收率,从而彰显出企业的实力和创造更大的效益。我国钼精矿焙烧设备90%以上采用反射炉或者回转窑,不管采用回转窑还是反射炉,在500~600 ℃焙烧生成氧化钼的同时,都产生了大量的烟尘,这部分烟尘主要成分包括MoS2、升华的MoO3等,一般要损失≥2%的钼,从排风的烟尘中将其升华成的三氧化钼回收不仅有利于环境污染,又可以回收钼资源,其工艺和设备比较复杂[1]。如何从焙烧烟尘中综合回收稀有金属钼,挖潜增效,开发废弃物资源化一再生循环的高新技术成为我公司关注的焦点问题。

目前国内主要是从钼精矿焙烧烟尘中回收铼,在回收铼的同时回收钼。而对不含铼钼精矿焙烧烟尘,很多企业就忽视了烟尘中的钼。陕西省洛南县黄龙钼矿区经《陕西省第十三地质队》1985 年详探,探明钼资源量30 万t,属于多金属复合型矿藏,其中西部鑫兴公司拥有矿山2 处,可采金属储量5 万t;选场4 座,日处理能力2 000 t;年产38%~42%钼精砂1 200 t,为了加快发展,做大做强钼产业,壮大公司实力,实现规模化经营,提高企业竞争力和附加值,减少环境污染,公司采用内燃式回转窑生产10 000 t/a化工氧化钼项目,在实际生产中我们发现在焙烧每吨钼精矿时,伴随1.5%~3.0%的烟尘产生,此时的烟尘中含钼量大约在20%~30%,而且90%以上都是可溶钼,我公司对所有钼精矿焙烧烟尘中的钼进行了回收,提高了钼回收率及经济效益。

1 氧化钼生产工艺分析

1.1 氧化钼生产工艺

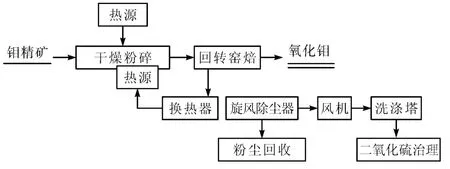

采用内燃式回转窑焙烧方式,配置干燥系统可减少窑内二氧化硫酸性氧化物析出,进料颗粒均一,使焙烧更充分,能极大提高回转窑体的使用寿命并有效提高焙烧热效率。回收采用旋风除尘方式,可有效提高钼回收率。采用微负压操作,无粉尘外泄,提高物料回收率,生产工艺流程见图1。

图1 氧化钼生产工艺流程图

1.2 工艺分析

从图1 可以看出,生产氧化钼过程中造成钼损失的主要是烟尘中:(1)含有MoS2、MoO2、MoO3把收尘器收集回来的烟尘经过过筛后返回回转窑进行二次焙烧,这样可以回收一部分钼的损失,钼的回收率可达到98.5% 以上,提高了经济效益。(2)含有MoS2、MoO2、MOO3以及铼的烟尘,经过硫酸酸浸,再用凝胶型强碱性阴离子交换树脂,进行铼钼分离,大大提高钼的回收率,增加企业经济效益,同时也产生了显著的环保效益。

2 影响氧化钼损失因素[2]

2.1 焙烧温度

钼精矿焙烧温度一般在500~600 ℃,在650 ℃时开始显著升华,并剧烈挥发,所以焙烧温度不应超过650 ℃,因为挥发的三氧化钼会被炉气带走,造成钼的损失。

2.2 料层厚度

如果料层太厚,要想把料层后的物料烧好,就必须提高温度,但提高温度会带来不利的一面,那就是表面三氧化钼挥发严重,造成钼的损失。

2.3 炉内压力

为了使物料反应不断得到充分的氧化,就必须加快空气的流速,也就是保持炉内一定的负压,但负压太大,虽然有利于反应,但颗粒细的物料容易被炉气带走,增加钼的损失。

2.4 翻 料

回转窑焙烧钼精矿,由窑体的转动来带动物料的翻动,保持5 r/min,如果窑体转速过低,物料与空气接触机会就少,使物料受热不均匀,使表层长期过热,造成钼的挥发损失。

3 不含铼烟尘中钼的回收工艺原理及流程

3.1 实验仪器

电加热套、搅拌装置、冷凝装置、滴液漏斗、红外鼓风干燥箱、抽滤装置、三口烧瓶、研钵、筛子、温度计、pH 测试仪等。

3.2 实验药品

碳酸铵(AR)、双氧水(AR、)硝酸(AR)、氨水(AR)

3.3 反应原理

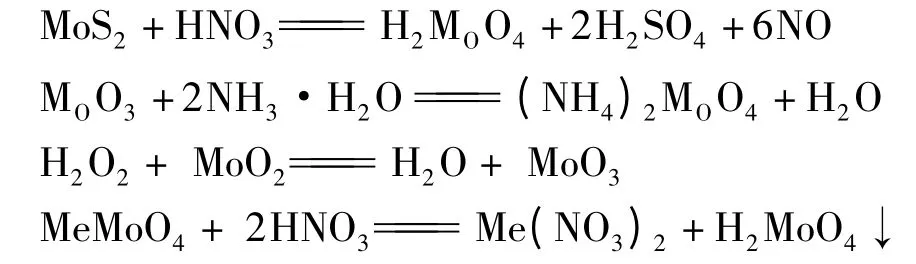

3.4 实验步骤

(1)热浸出:取焙烧系统中的烟尘200 g,过筛,用去离子水形成固液比为1∶4倒入三口烧瓶中。用电热套加热至95~100 ℃,最后用硝酸调节pH 至0.5 左右,反应120 min 结束,趁热过滤,检测滤液中不含铼。

(2)将上述的滤饼进行按照固液比为1∶4配置成料浆进行加热至90 ℃,加入(NH4)2CO3,其量为滤饼钼含量的1.12 倍左右,进行加热搅拌,同时往料浆中缓慢加入双氧水,保证料浆在有氧的环境下进行反应1 h,最后进行过滤,洗涤滤饼3~5 次。

(3)将上述的氨浸液静置过滤得到澄清的钼酸铵溶液,必要的时候加聚丙烯胺絮凝剂目的是让溶液中的悬浮物加速沉淀,流速为100 mL/min。然后进行调节pH 值为8.0~9.0,采用强酸性阳离子树脂001 ×7 型树脂去除阳离子。当达到饱和吸附时进行树脂解析,然后继续使用。

(4)采用强碱性阴离子树脂201 ×7 型树脂:将上述经强酸性阳离子树脂001 ×7 型树脂处理后的钼酸铵溶液调至pH >1.5(保证钼以阴离子MoO42-的形态存在),以流速约85 mL/min 通过强碱性阴离子树脂201 ×7 型树脂层,收集过柱液并每隔一定时间检测过柱液钼含量,pH 值为2.5~3.0,当达到饱和吸附时进行树脂解析,然后继续使用。

(5)酸沉阶段:将上述液盛在聚四氟烧杯中并进行搅拌,用酸式滴定管进行滴加硝酸,控制pH 值在2.5,温度不超过60 ℃。等结晶后,趁热过滤得产品钼酸铵进行烘干测试。

4 含铼烟尘中钼的回收工艺原理及流程

铼、钼分离工艺流程见图2。

图2 铼、钼分离工艺流程图

针对含铼烟尘,主要依据铼很容易氧化成Re2O7,此化合物极溶于水,采用离子交换的方法进行钼铼的分离,将含铼浸出液经过中和处理、压滤等工序后,用凝胶型强碱性阴离子交换树脂201 ×7 吸附。铼吸附饱和后,首先解吸钼,用自主研发的钼解吸剂解吸钼,钼的解吸液经过综合取样分析:钼含量达到7.2 g/L,铼含量为0.02 g/L;再次解吸铼,用自主研发的铼解吸剂解吸铼,铼的解吸液经过综合取样分析:铼含量达到11.8 g/L,钼含量为0.005 g/ L;有效地实现了铼、钼分离[3]。

5 实验数据分析

(1)焙烧系统中的烟尘检测结果为:Mo 的含量为21.8%,其中水不溶钼为0.9%。

(2)氨浸渣检测结果显示:Mo 的含量为0.6%,其中不溶钼为0.1%。

(3)经过离子交换法后溶液中钼的含量为18.8 g/L,经计算得钼金属量为52.95%。

6 结论

(1)根据上述分析实验数据可知:在焙烧系统所产生不含铼的烟尘可以通过酸洗、氨浸、离子交换和酸沉,也就是说钼精矿焙烧的烟尘可以直接投料在钼酸铵车间酸洗工段,从而提高钼的回收率。

(2)根据化验检测结果表明:烟尘中主要以MoS2形式存在,可以考虑收集到的烟尘再次返回回转窑二次焙烧,进而得到钼的进一步回收,回收率可达到98.5%。

(3)如果烟尘中含有铼,主要依据铼很容易氧化成Re2O7,此化合物极溶于水,采用离子交换的方法进行钼铼的分离,实现钼的回收。

(4)综合回收了焙烧烟尘中钼,增加企业经济效益和环保效益,实现资源综合利用。

[1]向铁根.钼冶金[M].长沙:中南大学出版社,2002:175.

[2]向铁根.钼冶金[M].长沙:中南大学出版社,2002:65.

[3]西部鑫兴金属材料有限公司.一种从含铼钼精矿焙烧烟道灰中回收铼和钼的方法.中国:CN201210212914.5.[P].2012-06-26.