飞机刹车组件液压试验台设计

2014-03-09李颖杨健邹炳燕陈宽

李颖,杨健,邹炳燕,陈宽

(天津中德职业技术学院,天津 300350)

飞机刹车组件液压试验台设计

李颖,杨健,邹炳燕,陈宽

(天津中德职业技术学院,天津 300350)

飞机刹车组件是飞机制动系统中的一个重要部件。针对其性能测试要求,设计了测试飞机刹车组件性能的液压试验台。该试验台可以对飞机刹车组件进行排气功能、高压保压功能、往复试验功能、低压保压功能、测间隙功能、微压保压功能等性能进行测试。为了满足被测试压力范围极为宽泛和液压阀切换的可靠性要求,采取了3套独立的供油系统。针对具体的测试环境和性能要求,在设计上重点解决了几个关键问题。结果表明,该试验台能够满足测试要求。

飞机刹车组件;测试;液压试验台

飞机刹车组件是飞机制动系统中的执行元件,是飞机制动系统中的一个关键部件,其性能和工作状态直接关系到飞机起降过程的安全性。飞机刹车组件与其他设备主要区别之一是:不能等它出现故障时才进行检修,而是需要根据操作和使用规程,定期对飞机刹车组件的性能和工作状态进行检测。这种检测是离线检测,也就是将飞机刹车组件从飞机上拆卸下来,在机场的检修车间对其进行检测。飞机刹车组件试验台即是用来对飞机刹车组件的性能和工作状态进行检测的一种装置。该试验台一方面要模拟飞机刹车组件在飞机中的使用环境,另一方面要便于操作人员对飞机刹车组件进行监测和调整。

1 飞机刹车组件试验台的功能

根据飞机刹车组件的性能检测工艺要求,飞机刹车组件试验台需要完成飞机刹车组件在各种规定压力下的密封性试验、规定压力下的动作间隙测量试验、规定压力下的往复动作试验等。飞机刹车组件的核心部件是一组液压缸,其性能检测功能主要体现在液压系统上,因此飞机刹车组件试验台的主体部分是一套液压系统。

飞机刹车组件液压试验台具体需要实现以下功能:

(1)排气功能

飞机刹车组件从飞机上拆卸下来后,空气会进入其中,当打开飞机刹车组件上的排气螺塞时,液压系统能够提供0.89 MPa的压力 (对于不同型号的飞机刹车组件,此值可能有所不同),飞机刹车组件在此压力下进行排气工作。

(2)高压保压功能

在此功能下,液压系统要为飞机刹车组件提供20.9 MPa(对于不同型号的飞机刹车组件,此值可能有所不同)的压力,在此压力下,切断液压系统的油源,保压5 min,由操作人员观察飞机刹车组件是否有泄漏。

(3)往复试验功能

飞机刹车组件中有若干个单作用的活塞液压缸,加压时,飞机刹车组件处于解除制动状态,卸压时,飞机刹车组件的摩擦片在单作用液压缸复位弹簧的作用下复位,恢复制动状态。在此功能下,液压系统要为飞机刹车组件提供8.9 MPa(对于不同型号的飞机刹车组件,此值可能有所不同)的压力,在此压力下,设定一个往复运动周期 (一般为15 s左右),一个周期内,加压和卸压时间各一半左右,比方说加压8 s,则卸压7 s,由操作人员观察是否有卡住或其他不良运动迹象,观察往复运动过程中是否有泄漏的现象。

(4)低压保压功能

在此功能下,液压系统要为飞机刹车组件提供0.89 MPa(对于不同型号的飞机刹车组件,此值可能有所不同)的压力,在此压力下,切断液压系统的油源,保压5 min,由操作人员观察飞机刹车组件是否有泄漏。

(5)测间隙功能

飞机刹车组件中有若干组弹性摩擦片,各组摩擦片之间应该存在一个合理的间隙。在此功能下,液压系统要为飞机刹车组件提供0.89 MPa(对于不同型号的飞机刹车组件,此值可能有所不同)的压力,在此压力下,由操作人员利用测间隙的专用工具检测各组摩擦片之间的间隙是否合理。

(6)微压保压功能

在此功能下,液压系统要为飞机刹车组件提供0.034 MPa(对于不同型号的飞机刹车组件,此值可能有所不同)的压力,在此压力下,切断液压系统的油源,保压5 min,由操作人员观察飞机刹车组件是否有泄漏。

2 飞机刹车组件液压试验台的构成及其工作原理

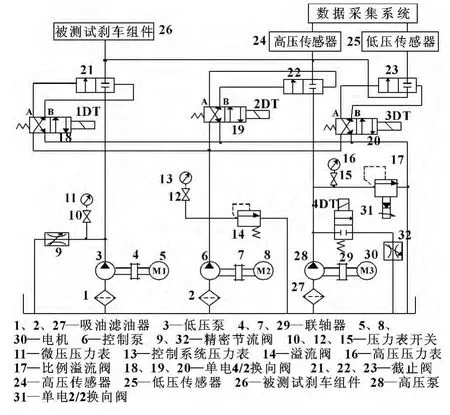

为了实现飞机刹车组件的各项测试功能,设计飞机刹车组件液压控制系统原理如图1所示。以实现的功能和为飞机刹车组件提供的压力高低划分,该系统由4个子系统组成:低压、中压和高压子系统;微压子系统;控制油路和保压装置子系统;压力检测单元。这4个子系统既相互独立,又相互关联,前3个子系统各由1个液压泵提供能源,互不干涉。

图1 液压系统工作原理图

(1)低压、中压和高压子系统

该子系统需要为飞机刹车组件提供0.89、8.9、20.9 MPa 3个压力等级,以满足排气、高压保压、往复试验、低压保压、测间隙等性能测试的要求。

该子系统由吸油滤油器27、液压泵28、联轴器29、电动机30、电磁换向阀31、精密节流阀32、比例溢流阀17、压力表开关15、压力表16等元器件组成。电动机30通过联轴器29和液压泵28组合在一起,是该子系统的能源所在;比例溢流阀17根据系统的测试功能要求,接受控制器的电信号,用于设定液压系统的工作压力 (此系统中为2~25 MPa),因此8.9和20.9 MPa两个压力等级由比例溢流阀17实现;吸油滤油器27在系统中对液压油进行过滤,保证液压油的清洁,使整个系统工作可靠;精密节流阀32实现0.89MPa的压力等级,当4DT处于失电状态、电磁换向阀31不通时,该子系统的压力由比例溢流阀17设定,当4DT处于得电状态、电磁换向阀31接通时,该子系统的压力由精密节流阀32设定。之所以0.89 MPa的压力等级没有用比例溢流阀17设定,是因为比例溢流阀17的压力设定范围没有那么宽,尽管比例溢流阀产品样本中认为可以,但经过试验后发现比例溢流阀不能满足需要的压力设定范围。

排气试验时,4DT得电,系统压力由精密节流阀32设定,液压泵28排出的液体经过液控截止阀22 (此时截止阀21截止,截止阀22和23接通)到达被测试的飞机刹车组件26,然后由操作人员进行排气操作。

高压保压试验时,4DT失电,系统压力由比例溢流阀17设定,液压泵28排出的液体经过液控截止阀22(此时截止阀21、23截止,截止阀22接通)到达被测试的飞机刹车组件26,延时一段时间 (此时间可以设定)后,截止阀21、22、23均断开,被测试的飞机刹车组件26处于保压状态,通过高压传感器24检测其性能是否符合要求。

往复试验时,4DT失电,系统压力由比例溢流阀17设定,液压泵28排出的液体经过液控截止阀22 (此时截止阀21、23截止,截止阀22接通)到达被测试的飞机刹车组件26,加压和卸压过程由比例溢流阀17输入的电信号决定,当给比例溢流阀17输入零信号时,飞机刹车组件26处于卸压状态,当给比例溢流阀17输入相当于8.9 MPa压力的电信号时,飞机刹车组件26处于加压状态。

低压保压试验时,4DT得电,系统压力由精密节流阀32设定,液压泵28排出的液体经过液控截止阀22(此时截止阀21截止,截止阀22和23接通)到达被测试的飞机刹车组件26,延时一段时间 (此时间可以设定)后,截止阀21、22均断开,23仍处于接通状态,被测试的飞机刹车组件26处于保压状态,通过低压传感器25检测其性能是否符合要求。

测间隙试验时,4DT得电,系统压力由精密节流阀32设定,液压泵28排出的液体经过液控截止阀22 (此时截止阀21截止,截止阀22和23接通)到达被测试的飞机刹车组件26,然后由操作人员进行间隙测量。

(2)微压子系统

该子系统需要为飞机刹车组件提供0.034 MPa的压力等级,以满足微压保压性能测试的要求。

该子系统由吸油滤油器1、液压泵3、联轴器4、电动机5、精密节流阀9、压力表开关10、压力表11等元器件组成。电动机5通过联轴器4和液压泵3组合在一起,是该子系统的能源所在;吸油滤油器1在系统中对液压油进行过滤,保证液压油的清洁,使整个系统工作可靠;精密节流阀9实现0.034 MPa的压力等级。之所以单独设立一个子系统来实现0.034 MPa的压力等级,而没有用比例溢流阀17来设定,原因与前相同,是因为比例溢流阀17的压力设定范围没有那么宽。

微压保压时,截止阀21、23处于接通状态,截止阀22处于截止状态 (此时可以使比例溢流阀17处于卸荷状态,也可以关掉液压泵28),液压泵3排出的液体经过液控截止阀21到达被测试的飞机刹车组件26,此时系统压力由精密节流阀9设定为0.034 MPa,延时一段时间 (此时间可以设定)后,截止阀21、22均断开,截止阀23处于仍处于接通状态,被测试的飞机刹车组件26处于保压状态,通过低压传感器25检测其性能是否符合要求。

(3)控制油路和保压装置子系统

该子系统的作用是为3个截止阀21、22、23提供其换向所需要的液体压力,控制其是处于截止状态还是接通状态。该子系统是一个独立的液压系统,之所以这样设计,而没有从低压、中压和高压子系统中引出控制压力,是为了可靠起见,避免油路间的互相干涉。

该子系统由吸油滤油器2、液压泵6、联轴器7、电动机8、压力表开关12、压力表13、溢流阀14、电磁换向阀18、19、20,截止阀21、22、23等元器件组成。电动机8通过联轴器7和液压泵6组合在一起,是该子系统的能源所在;吸油滤油器2在系统中对液压油进行过滤,保证液压油的清洁,使整个系统工作可靠;溢流阀14设定控制截止阀21、22、23换向所需要的压力;电磁换向阀18控制截止阀21的换向,电磁换向阀19控制截止阀22的换向,电磁换向阀20控制截止阀23的换向;截止阀23的设置是为了保护低压传感器25,以免在飞机刹车组件处于高压情况下对低压传感器造成破坏。

(4)压力检测单元

压力检测单元的作用是检测整个液压系统作用在飞机刹车组件上的液体压力,并将其转换为电信号,传送至计算机控制系统,一方面该信号与计算机给定的压力信号进行比较,与比例溢流阀17一起构成压力闭环系统,另一方面该信号被送至计算机,经过转换,在显示界面中将压力传感器采集到的压力信号实时地显示出来。

该系统中采用了高压24和低压25两个传感器,这是因为该系统中需要采集的压力范围太宽 (0.034~25 MPa),只用一个压力传感器无法满足要求。高压传感器24采集8.9~25 MPa的压力,低压传感器25采集0.034~0.89 MPa的压力。为了在飞机刹车组件处于高压情况下对低压传感器25不造成破坏,设置了截止阀23,当飞机刹车组件处于超过0.89 MPa压力的情况下,截止阀23处于关闭状态,飞机刹车组件的压力只用高压传感器24采集;而当飞机刹车组件处于不超过0.89 MPa压力的情况下,尽管此时高压传感器24和低压传感器25都在采集信号,但计算机控制系统只读取低压传感器25的数据,这些功能由控制程序来实现。

3 特殊问题及其解决方法

飞机航空蓝油的腐蚀问题。飞机航空蓝油对普通的橡胶腐蚀很严重。因此,在买来所有标准液压元件之后,要把其中的原有密封用特殊定制的密封更换,这是一个很繁琐、很仔细的工作,稍有不慎遗漏了,不仅会出现泄漏,更重要的是普通橡胶被腐蚀后,会变成粉末进入系统,造成堵塞,系统出现故障。因为飞机航空蓝油对有机物和人体有害,在对试验台进行总体布局时,要便于操作人员对飞机刹车组件进行各种操作、便于操作人员对整个系统进行检修,计算机控制系统要离开液压系统和操作台一段距离,因此整个系统采用了分体式设计。

无泄漏问题的解决。在对飞机刹车组件进行性能测试中,有3项试验是对飞机刹车组件进行的3个压力等级的保压试验。无论是哪一个等级的试验,其保压原理是一样的,就是在对飞机刹车组件施加了所需压力后,要关闭所有和飞机刹车组件相通的管路,并且要保证试验台自身无泄漏,只有压力传感器与相关的密封容腔相通,这样才能通过采集密封容腔内压力的变化,判断飞机刹车组件本身是否存在泄漏。针对该要求,设计了无泄漏的截止阀21、22、23。其基本原理就是采用软密封代替一般元件中的金属密封,其截止和接通的状态切换由外部提供的液体压力来实现。

4 结束语

飞机刹车组件液压试验台研制完成后,对实际的被测试件进行了测试,试验台性能良好,能够实现检测工艺所需要的各项压力等级和动作要求,操作过程简单,替代了进口设备,满足了机场飞机检修的要求。

【1】高松,程斌.从空客A320系列刹车系统工作原理看机轮刹车组件的故障保留[J].江苏航空,2010(4):29-31.

【2】张成铁.A320/319飞机刹车装置的维修[J].机械研究与应用,2004,17(3):46-47.

【3】帅长红,王小会,马艳芳.液压设备设计、生产、技术改造与故障诊断监测[M].北京:北方工业出版社,2006: 1007-1009.

【4】成大先,王德夫,姬奎生.机械设计手册单行本:液压传动[M].北京:化学工业出版社,2004,606-610.

【5】王立文,盖东飞.智能式飞机刹车组件试验系统及其压力控制研究[J].机床与液压,2005(9):62-64.

【6】王立文,李林山.自动式机轮刹车组件弹簧试验系统的设计[J].机床与液压,2007,35(1):128-129.

【7】杨文堂,赵平生.飞机机轮炭/炭刹车盘金属件铆接工艺分析[J].湖南有色金属,2007,23(2):47-50.

【8】杜国森.液压元件产品样本[M].北京:机械工业出版社,1999:1087-1109.

Design of the Hydraulic Experiment Table for Braking Components of the Airplane

LI Ying,YANG Jian,ZOU Bingyan,CHEN Kuan

(Tianjin Sino-German Vocational Technical College,Tianjin 300350,China)

Airplane brake component is an important part of airplane braking system.According to the performance testing requirements,the hydraulic experiment table for braking components of the airplane was designed.The experiment table could be used to test the performances of the airplane brake components about discharging air,high-pressure maintaining,reciprocating,low-pressure maintaining,measuring gap,micro-pressure maintaining,etc.To meet the broad pressure range requirements and the reliability of the hydraulic valve switching,three sets of independent oil supply system were used.For specific test environment and performance requirements,several key problems were solved in design.Results show that the system can meet the test requirements.

Airplane brake components;Test;Hydraulic system

TH137

B

1001-3881(2014)8-096-3

10.3969/j.issn.1001-3881.2014.08.032

2013-03-20

李颖 (1968—),女,本科,副教授,主要从事流体传动及控制、机电一体化方面的教学和科研工作。E-mail: liyingzhongde@163.com。