凝固速度对Sn-3.0Ag-0.5Cu无铅焊料微观组织的影响

2014-03-09王明娜王俭秋

王明娜,王俭秋,柯 伟

(1河北科技师范学院物理系,河北秦皇岛,066004;2中国科学院金属研究所)

无铅焊接工艺包括再流焊和波峰焊,Sn-Cu焊料主要用于波峰焊,Sn-Ag-Cu系焊料主要用于再流焊[1]。在不同电路板的焊接中,再流温度曲线的选择有所不同,而冷却工艺也不同[2,3],同时电路板上焊点的大小也不尽相同,这些都会造成焊点凝固速度的不同,由此影响焊点的微观结构和可靠性。

本研究通过改变冷却方式获得不同微观结构的SAC305焊料,进而分析了凝固速度对微观结构产生影响的原因。

1 试验方法

1.1 不同微观结构Sn-3.0Ag-0.5Cu(SAC305)焊料的制备

Sn-3.0Ag-0.5Cu(SAC305)无铅焊料从深圳华城锡业有限公司购买,焊料成分如表1所示。购买的SAC305焊料棒尺寸约为300mm×20mm×15mm,将焊料切割成90mm×8mm×5mm的小块,放在尺寸为100 mm×12 mm×8 mm的不锈钢模具中,在热处理炉里熔化,温度300℃,保温30 min后分别经随炉冷却(炉冷)和在空气中冷却(空冷)2种冷却方式冷却至室温。试验中虽然具体的冷却速度未知,但是通过2种冷却方式可以使焊料以不同的凝固速度凝固,获得不同微观结构的SAC305焊料。

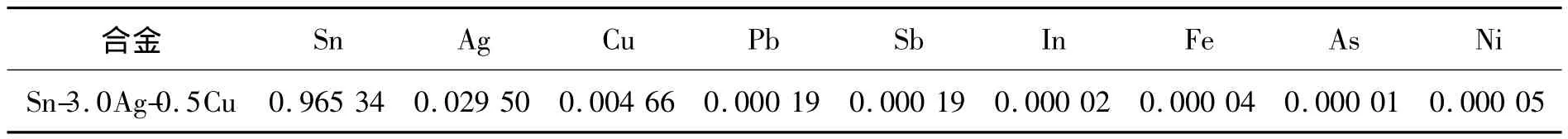

表1 Sn-3.0Ag-0.5Cu焊料合金中各元素的质量分数

1.2 光学显微镜和扫描电镜样品制备

将获得的空冷、炉冷SAC305焊料与原始焊料(未经再熔的焊料)一起切成10 mm×10 mm×3 mm的小块,依次用600#,800#,1 200#,2 000#,3 000#的SiC 水砂纸打磨,然后用0.5μm 的金刚石研磨膏抛光,去离子水超声清洗。将抛光的样品用HCl和C2H5OH的混合溶液(体积比5∶95)蚀刻几秒钟,光学显微镜(OM)下观察。为了更清楚观察焊料第2相的形态,将抛光的样品在HCl和C2H5OH的混合溶液(体积比15∶85)中深度蚀刻2 h后进行扫描电镜(SEM)观察,并用其配备的能谱(EDX)确定相的成分。

1.3 透射电镜样品制备

透射电镜(TEM)样品制备,将试样磨到约50μm,冲出直径3 mm的圆片,在样品表面凹坑,然后离子减薄后进行TEM观察。

2 试验结果

2.1 光学显微镜观察

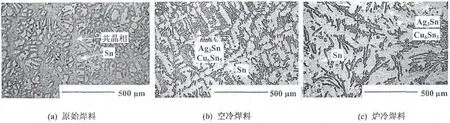

SAC305焊料金相照片如图1所示,结合文献中的描述[4],图1(a)原始焊料中包括β-Sn相和共晶相,并且共晶相被β-Sn相包围,微观组织与文献中提到的水冷方式得到的微观组织一致;随冷却速度的降低,图1(b)所示空冷焊料中,共晶组织明显粗化,金属间化合物Ag3Sn和Cu6Sn5长大呈小条状;炉冷方式的冷却速度最低,由图1(c)可见焊料已经完全失去了共晶组织,其中Ag3Sn金属间化合物呈长条状交织分布,有的甚至长达数百微米。

图1 SAC305焊料显微组织的光学照片

2.2 扫描电镜观察

经深度腐蚀的SAC305焊料的微观照片如图2所示,图2(a)可见β-Sn相被腐蚀溶解,周边包围的共晶相里Sn被溶解,金属间化合物Ag3Sn被保留,从高倍照片图可见Ag3Sn相呈细纤维状交织在一起,颗粒为亚微米级,由于Cu的相对含量较少,没有在SEM下找到Cu6Sn5颗粒的分布。图2(b)空冷焊料经过深度腐蚀后,β-Sn相腐蚀溶解严重,Sn晶粒完全显露,同样金属间化合物Ag3Sn被保留,与原始焊料相比,明显共晶组织被粗化,Ag3Sn有的呈片状,有的呈针状,而此时形成的Cu6Sn5呈小棒状。图2(c)中显示更加粗大的Ag3Sn和Cu6Sn5,2种金属间化合物除了各自独立长大外,图中还可见两相协同生长。

图2 不同冷却速度冷却SAC305焊料经深度腐蚀后显微组织的扫描电镜照片

2.3 透射电镜观察

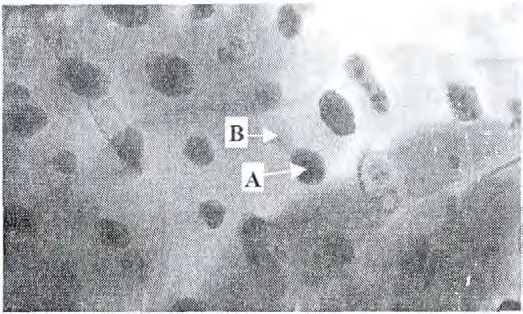

原始SAC305焊料共晶相中某区域的透射电镜照片如图3所示,图中所示区域的金属间化合物呈颗粒状弥散分布在Sn基体,并且颗粒的尺寸基本小于500 nm。金属间化合物有2种,图中显示为较明亮和较暗的2种颗粒,在图3中分别标定为A和B两点。从图3中还可以看出Ag3Sn颗粒和Cu6Sn5颗粒除了各自分布以外,还有紧挨着的情况,可见两相协同生长,与图2观察到的结果一致。

图3中的能谱分析结果显示,A点的主要成分为Ag和Sn,推断为金属间化合物Ag3Sn;B点的主要成分为 Cu和 Sn,推断这个部位为金属间化合物Cu6Sn5。

图3 透射电镜下对原始SAC305焊料的照片

3 试验结果分析

3.1 凝固速度对SAC305焊料微观结构的影响

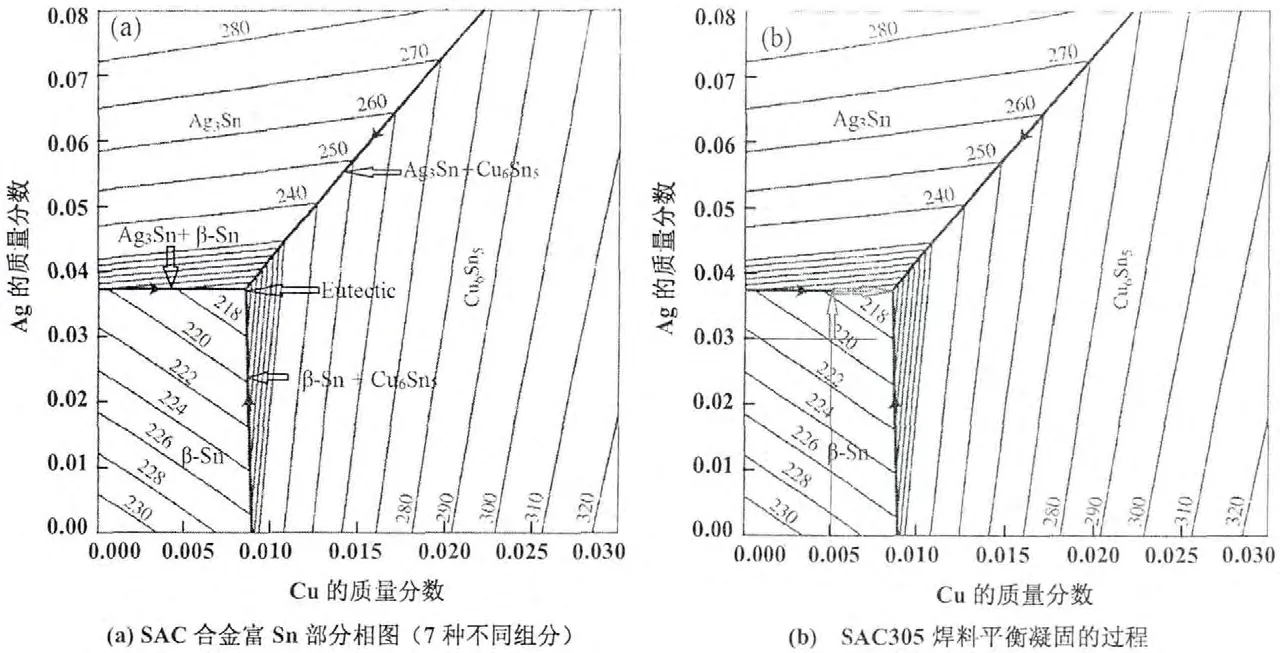

Sn-Ag-Cu(SAC)合金相图如图 4 所示[5],对于近共晶合金,特定的合金成分和相图的特殊结构,在平衡凝固过程中会形成7种微组分,分别是:(1)初始相Ag3Sn;(2)初始相Cu6Sn5;(3)初始相Sn;(4)单变量 Ag3Sn+β-Sn;(5)单变量Cu6Sn5+β-Sn;(6)单变量Ag3Sn+Cu6Sn5;(7)共晶β-Sn+Ag3Sn+Cu6Sn5。对于SAC305焊料,在平衡凝固条件下凝固,相的析出过程为:(1)219~221℃(液相↔Sn);(2)218~219℃(液相↔Sn+Ag3Sn);(3)217.6℃(液相↔Sn+Ag3Sn+Cu6Sn5)。图4(b)中用箭头标出了SAC305焊料凝固过程中相的析出过程。然而前面对空冷和炉冷SAC305焊料微观结构的观察,可见其微观结构并不符合对平衡凝固过程的分析,空冷和炉冷焊料里均出现了尺寸较大的Ag3Sn和Cu6Sn5金属间化合物。在实际凝固过程中,β-Sn需要较大的过冷度才能形核,对于SAC305焊料在较慢的冷却速度条件下(尤其是炉冷方式),β-Sn形核需要的过冷度大于Ag3Sn。如果β-Sn不能形核,则不能用图4所示的平衡相图来表示凝固过程中相的形成过程。

β-Sn不存在时的Sn-Ag-Cu合金亚稳相图如图5(a)[6],图5(b)用箭头标示出了SAC305的凝固过程。合金成分与Ag3Sn相相交在209°C,在这个温度下将首先析出Ag3Sn初始相,液相将变得富含Sn和Cu。在205°C(这个温度低于共晶温度217°C),溶液成分将达到Ag3Sn+Cu6Sn5液相线,随着温度的持续降低,Ag3Sn和Cu6Sn5将同时析出直到β-Sn形核。

图4 Sn-Ag-Cu合金相图

图5 Sn-Ag-Cu合金亚稳相图

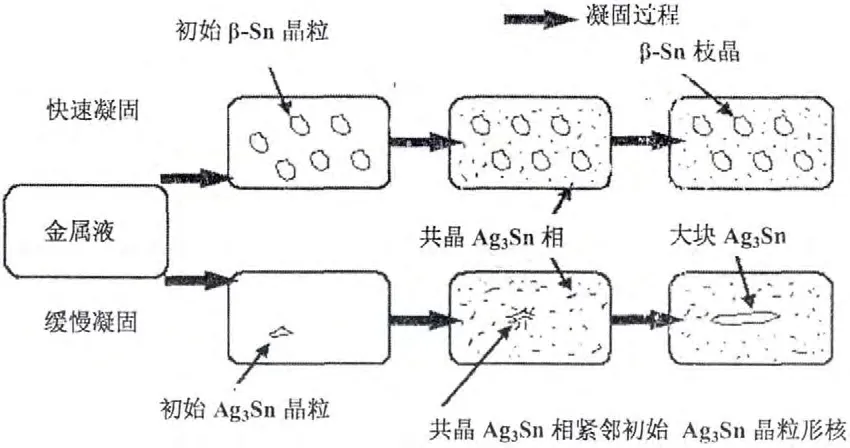

不同冷却速度对SAC305焊料微观结构的影响在于能不能为β-Sn的形核提供足够的过冷度,使β-Sn先形核。快速冷却和慢速冷却过程中,SAC305焊料中β-Sn和Ag3Sn析出和长大过程如图6所示[7]。快速冷却条件下先析出初始β-Sn,然后共晶相中的Ag3Sn析出。而慢速冷却条件下初始相Ag3Sn先形核,然后共晶Ag3Sn挨着初始相Ag3Sn形核使其长大到片状[8,9]。由于焊料析出中Cu的相对含量较少,所以只讨论Ag3Sn出过程,而未挨着讨论Cu6Sn5。

图6 块状AgAg3Sn间化合物的形成和长大过程示意图

4 结 论

经试验发现随冷却速度的降低,SAC305焊料的金属间化合物Ag3Sn尺寸及形态明显改变,由亚微米级小颗粒逐渐过渡到几百微米的长条状。不同微观结构的SAC305焊料中金属间化合物Ag3Sn寸及形态变化:亚微米级小颗粒(直径约200 nm,存在于原始SAC305焊料中)→细针状(长约十几微米,存在于空冷焊料中)→小片状(长约十几微米,存在于空冷焊料中)→长条状(长上百微米,存在于炉冷焊料中)。

[1] 史耀武,雷永平,夏志东,等.电子组装作用SnAgCu系无铅钎料合金性能[J].有色金属,2005,57(3):9-15.

[2] 黄卓,杨俊,张力平,等.无铅焊接工艺及失效分析[J].电子元件与材料,2006,25(5):69-72.

[3] 周德俭,吴兆华,黄春跃.无铅焊接技术及其应用设计[J].桂林工学院学报,2006,26(1):101-106.

[4] N Hidaka,HWatanabe,MYoshiba.Creep Behavior of Lead-Free Sn-Ag-Cu+Ni-Ge Solder Alloys[J].Journal of Electronic Materials,2009(38):670-677.

[5] JLiang,N Dariavach,D Shangguan.Solidification Condition Effects on Microstructures and Creep Resistance of Sn-3.8Ag-0.7Cu Lead-Free Solder[J].Metallurgical and materials transactions A,2007(38):1 530-1 538.

[6] D Swenson.The effects of suppressed beta tin nucleation on the microstructural evolution of lead-free solder joints[J].Journal of Materials Science:Materials in Electronics,2007(18):39-54.

[7] JShen,Y CChan,SY Liu.Growthmechanism ofbulk Ag3Sn intermetallic compounds in Sn-Ag solder during solidification[J].Intermetallics,2008(16):1 142-1 148.

[8] MN Wang,JQWang,H Feng,et al.Effects ofmicrostructure and temperature on corrosion properties of Sn-3.0Ag-0.5Cu lead-free solder[J].Journal of Materials Science:Materials in Electronics,2012(23):148-155.

[9] MN Wang,JQWang,H Feng,et al.Effect of Ag3Sn intermetallic compounds on corrosion of Sn-3.0Ag-0.5Cu solder under high-temperature and high-humidity condition[J].Corrosion Science,2012(63):20-28.