WinCC在连续退火线监控系统中的设计与应用

2014-03-09潘志友

潘志友 ,周 颖 ,2,王 雪

(1.河北工业大学 控制科学与工程学院,天津300130;2.河北省控制工程技术研究中心,天津300130)

连续退火线是冷轧产品的后道工序,它对提高冷轧产品的性能起着至关重要的作用[1],由于它具有生产效率高、成本低,产品质量高、多样化等优势,得到了广泛的推广和应用。监控系统应用在连续退火中可实现对现场设备运行状况的实时监控,以实现数据采集、参数调节以及趋势变化、报警信息等各种功能[2],使得操作管理迅速化、自动化,改善控制质量的同时又提高产量,为获得高收益和节能降耗创造了条件。

1 连续退火工艺简介

连续退火机组是集电解清洗、退火、平整、拉矫、表面检查、精整为一体的带钢热处理工艺,采用立式连续退火炉代替间歇式罩式炉,减少了多次钢卷处理,生产效率高,生产周期短,产品质量好,能耗低。

机组可分为入口段、工艺段、平整段、出口段4个部分。入口段主要包括开卷机、双层剪、焊机、入口活套等设备,完成开卷、带钢头尾剪切和焊接等功能;工艺段主要包括清洗段、退火炉、水淬槽等设备,完成带钢的清洗、退火、过时效处理及冷却等工艺过程;平整段主要包括平整机、拉伸弯曲矫直机、圆盘剪等设备,经过平整、拉矫和切边的处理,可以提高带钢的平直度,改善板形,提高带钢尺寸精度和综合力学性能;出口段主要包括出口活套、静电涂油机、检查平台、出口剪、卷取机等设备,完成成品检查、涂防锈油、切边、分卷等功能。

2 硬件系统设计

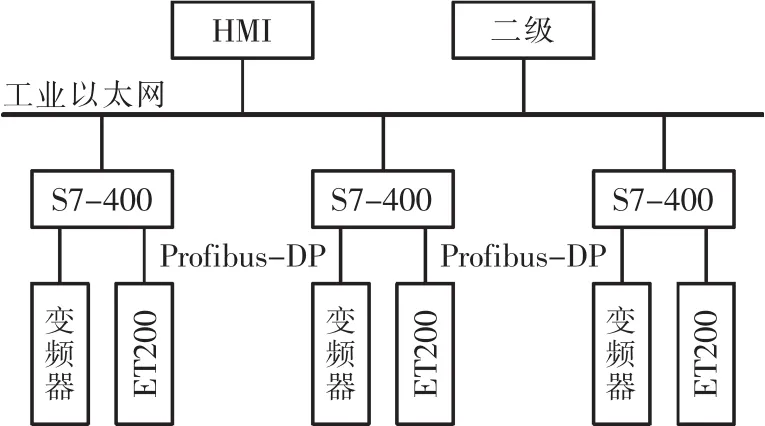

该套连退生产线自动化控制系统采用上位设置二级过程控制计算机系统及监控计算机HMI、并配置过程数据采集和分析系统(PDA),一级主站采用SIEMENS公司S7-400系列可编程控制器,通过以太网,实现以高速数据通讯传输连接的集中监视、分散控制的自动化系统[3];HMI和二级过程控制计算机与CPU采用工业以太网连接;PLC控制系统与从站装置之间采用Profibus-DP网通讯。系统连接示意如图1所示。

图1 系统硬件配置Fig.1 System hardware configuration

SIMATIC S7-400多CPU系统是一种全数字、可自由配置、实时多任务、多处理器的机架安装,模板化控制系统。每个机架内可插入1~4个S7-400处理器,每个处理器可独立执行应用任务,处理器之间互相独立运行,处理器之间也可通过以太网进行数据交换,因此通讯速度非常快。由多个S7-400控制器构成的控制系统中,控制器可采用“点对点”方式进行组态,一个逻辑的主控制器可连接多个逻辑的从控制器。该生产线自动化控制系统采用3个S7 416-2DP作为整个计算机控制系统的核心。

中央处理器CPU416-2DP(内置有一个DP接口和一个MPI接口)作为现场总线控制系统Profibus-DP的主站,处理系统各种数据和工艺动作流程,并通过Profibus-DP总线连接到传动控制装置(变频器)的通讯单元,将控制命令和速度给定值等传给主传动控制装置,将各系统的启、停状态、电压、电流、运行频率、故障、报警信息等采集回来进行处理;从站中ET200M作为远程I/O站通过IM153接口模块与Profibus-DP总线进行通信,保证了系统的快速响应时间的要求。

PLC从站系统采用的是SIEMENS ET-200,它通过远程I/O Profibus-DP现场总线与S7-400处理器通讯。主要完成S7-400与各个液压站、稀油润滑站、油膜站、乳化液的智能变送器的信息传送以及变频器之间的逻辑控制,如:泵的合闸分闸、温度压力液位的报警以及连锁动作,电机的启停、接触器的分合控制与应答信号采集,各种液压阀的动作、高压和电机故障报警等。

3 冗余服务器设计

HMI人机接口由9台计算机组成,选用台湾研华工业PC机。2台位于入口段:一台用于一级自动化,一台用于二级自动化;3台位于计算机室:其中一台用作数据库采集和开发工具,两台用作服务器。如操作不出故障,两台服务器完全并行运行。自动化系统把所有数据同时传递给两台服务器,每台服务器处理自己的数据。如其中一台服务器出现故障,如:网络连接故障、服务器故障、过程连接故障,“应用程序正常检查”服务检测到故障应用程序等,则连接到该服务器的客户机将自动转向冗余服务器。在服务器故障时系统自动执行客户机从缺省(主机)服务器到冗余服务器的切换。切换保证无数据丢失并可继续操作过程。当故障服务器已恢复到可操作状态时,WinCC将通过传递自发生故障起,冗余服务器所记录的所有数据来同步服务器。

4 软件设计和使用

图形组态是WinCC系统核心,在其友好的界面下进行组态、编程和数据管理,可形成所需的操作界面、监视界面、控制界面、报警界面、实时趋势曲线、历史趋势曲线和打印报表等。它为操作者提供了图文并茂、形象直观的操作环境,不仅缩短了软件设计周期,而且提高了工作效率。

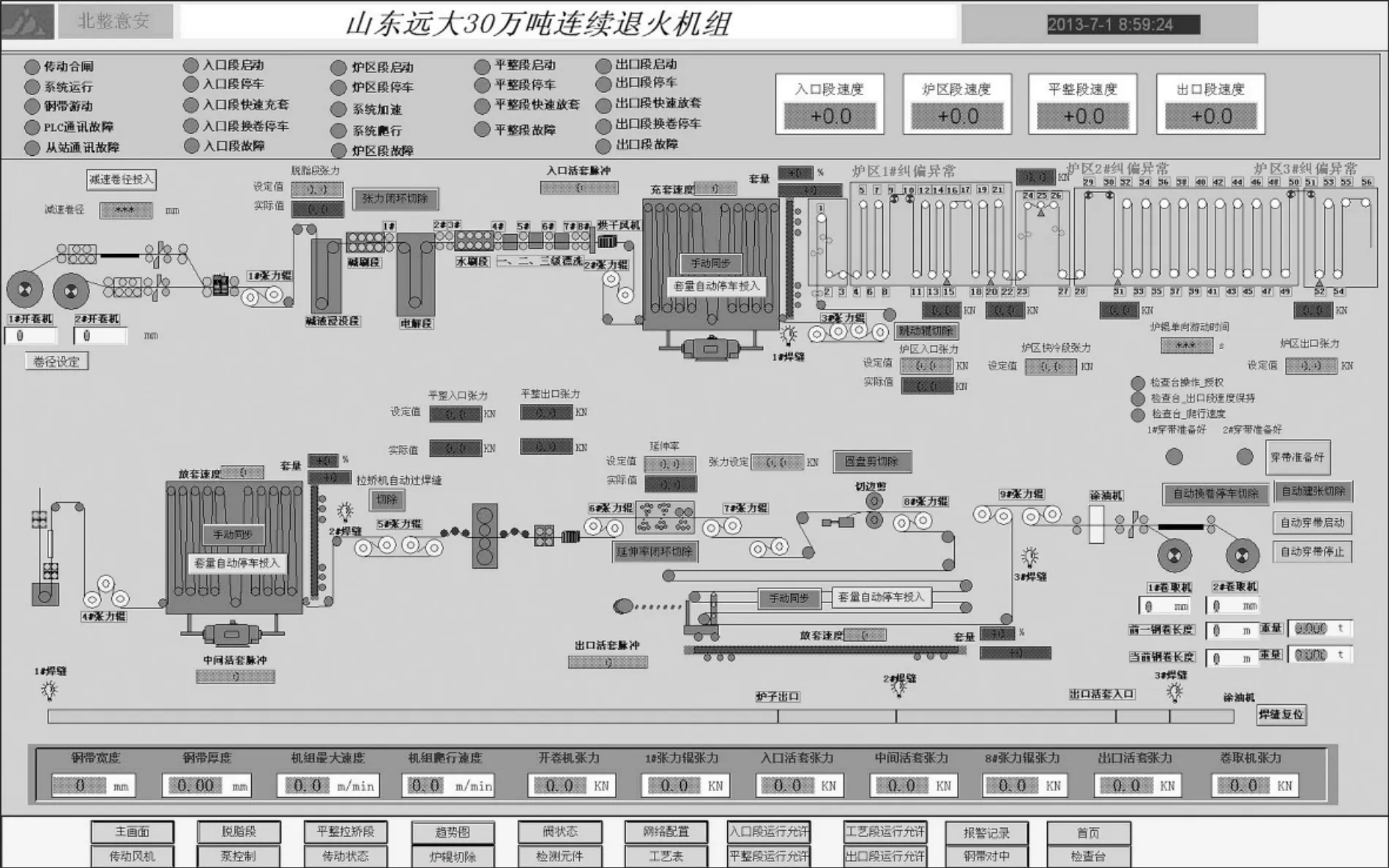

上位机的界面主要由主监控界面,实时趋势曲线界面,入口、出口操作界面,报警显示界面等组成。其中最主要的是主监控界面,操作人员可对全线电气自动化控制系统的运行进行人工干预,可通过主监控界面,对生产线运行速度、张力等参数进行修改,同时监视和记录系统运行状态和报警信息。其中主监控界面如图2所示。

图2 连续退火系统主监控界面Fig.2 Continuous annealing system main monitoring interface

在变量记录中添加需要显示的归档变量,就可实现连续退火机组流程中的主要检测数据的实时趋势显示和历史趋势记录,例如张力辊速度给定值、速度实际值、电流反馈值等;可以方便地调出组态好的趋势曲线,并能调整量程范围来使局部放大,帮助分析生产情况或事故原因。同时页面上还设有打印键,打印键是通过WinCC脚本编程来实现的,可将实时趋势图和历史趋势图打印出来进行具体的工艺分析。

系统报警界面显示和记录在生产过程中发生的报警和故障,并附有简要说明,通过颜色不同来区分报警的危险性,这样就可避免危机情况,缩短危机时间或减小危机造成的影响。在事故分析时还可把报警记录打印出来。设备/工艺报警表包括标签名、报警事件、日期、报警类型值、报警文本信息,系统将记录最近发生的100个报警信号。系统报警界面如图3所示。

图3 连续退火系统报警界面Fig.3 Continuous annealing system alarm interface

由于报警分散在各个画面中,为了增强报警的实时可读性,又设计了一个综合的报警组态画面。将各报警标记名分成几个报警组,例如入口段、工艺段,在每个画面的上方添加综合报警窗口对系统报警实时监控,并且有切换到主报警窗口的链接按钮,在主报警窗口里确认各种报警及了解历史报警的状态。当系统中有报警产生时,会显示在链接按钮右面的指示灯上,这样操作员随时能总览全局的报警状态,并及时做出处理,大大增强了控制功能。

5 用户管理与通讯设置

为安全生产,与工艺相关的每个操作都必须由操作员确认。操作员必须登录经校验后才能对该生产线自动化控制系统进行相关操作。未进行授权的访问人员无法进行任何相关操作,这样就可预防非工作人员的误操作导致的生产事故。为此,利用WinCC强大的脚本编辑功能设定了用户管理[4]。

本项目中总体设置了以下两种权限:用户、管理员。当用户登录到系统时,将不会为其赋予任何权限。也就是说,用户既不能调用或查看数据,也不能执行控制操作。其中管理员又分为轧制、入口段两种(本生产线有150 m长,轧制段和入口段的操作员很难准确了解对方系统所处的准确状态,因此不能干预对方的操作),当管理员调用一个受访问权限保护的功能,则用户管理器将检查用户是否具有允许其如此操作的相应授权。如果没有,用户管理器将拒绝用户访问所期望的功能。

HMI系统通过以太网同PLC控制器连接,通信采用TCP/IP协议,通信速率为10 Mb/s,网络连接采用光纤。工业以太网是工业环境中最有效的一种子网,它是一种开放式的通讯网络,可靠性高,使用范围广,且速度快,能够进行大量数据的交换。它通过安装在PC机上的通讯卡与SIMATIC S7进行通讯,使用的通讯协议为ISO传输层。WinCC站与SIMATIC S7自动化系统之间的通讯是通过SIMATIC S7 Protocol来实现的,无需通过其他OPC服务器进行连接[5]。这样就整个系统的组建提供了极大方便。WinCC系统通过工业以太网与自动化系统进行通讯连接需要在HMI系统中进行以下几步设置:

(1)将 SIMATIC S7 Protocol Suite的 TCP/IP 通道中系统参数中单元选框的逻辑设备名称选为CPTCPIP。

(2)在TCP/IP通道添加的驱动连接的属性中设置相应的连接参数,如图4所示。

(3)将控制面板中设置PG/PC接口的应用程序访问点选择对应的网卡,并进行对应的诊断测试。

6 二级自动化

二级自动化是整个轧制工艺控制系统的核心,是用VB做成的画面。该系统包括动态变规格设置,自适应运行,跟踪系统(实时准确记录系统中每一卷钢带、焊缝的准确位置,为焊缝顺利通过轧机,自动剪切分卷等过程提供有力保证)。操作员只需提供来料的各种规格和成品的各种规格(如:厚度、宽度、重量、长度、卷径等)系统会自动的根据数学模型对各个张力辊的速度、张力辊间的张力等进行合理分配,并存储在SQL数据库中,通过WINCC与SQL数据库的通讯连接使得数据能够实时显示在画面上,通过监控画面对SQL数据库中的数据进行删除、修改等操作;同时可利用WINCC的脚本编程将数据转换成Word文档进行保存和打印。

7 结语

通过在山东某带钢厂的现场调试和运行充分证明,这套系统能全面反映该自动化生产线工作的总况,信息和曲线能实时反映系统各参数的实际情况,跟踪、显示、运算、分析、保存以及修改这些信息对分析系统,调整参数,寻找故障原因提供了快速有效的帮助,极大降低了开发工作量,同时还降低工厂维护与部署所需的时间。

[1] 孙一康,童朝南,彭开香.冷轧生产自动化技术[M].北京:冶金工业出版社,2008.

[2] 王伟亚.WinCC在起重机监控系统中的应用[J].港口装卸,2008(5):24-25.

[3] 李建民,裴永清,董国军.基于PLC和WinCC的污水处理自动监控系统的设计[J].工业仪表与自动化装置,2011(2):20-23.

[4] 苏秀丽,李媛,任俊杰.WinCC脚本系统在传送带过程监控中的应用[J].工业控制计算机,2010,23(7):75-77.

[5] 毛联杰.S7-300系列PLC与组态软件WinCC实现通信的方法[J].变频与控制专栏,2006(9):106-107. ■