顺逆铣对表面粗糙度影响的轨迹包络几何分析和实验验证*

2014-03-08李玉炜冯小军孙友松

李玉炜,冯小军,孙友松

顺逆铣对表面粗糙度影响的轨迹包络几何分析和实验验证*

李玉炜1,2,冯小军2,孙友松1

(1.广东工业大学,广东 广州 510075;2.深圳职业技术学院,广东 深圳 518055)

通过对立铣刀侧铣平面、凸凹圆弧面时,刀具旋转运动和进给运动的轨迹包络几何分析,计算出顺铣、逆铣时不同的残留高度,结果显示逆铣加工得到的表面粗糙度优于顺铣.采用顺铣和逆铣2种方法对平面、凸凹圆弧面进行加工,及表面粗糙度的对比和数据分析,也证实逆铣加工得到的表面粗糙度较好.

顺铣;逆铣;表面粗糙度;立铣刀;平面;凸凹曲面;轨迹包络

影响曲面零件表面粗糙度的因素很多,如零件的材料、刀柄和刀具的让刀、刀具材料和偏心、铣削加工参数、机床的性能、顺逆铣等.国内外很多学者针对曲面铣削从铣削机理、切削力、刀具误差、表面粗糙度、加工参数、误差补偿等方面进行了深入的研究,文献[1]等对三、四、五轴铣削表面形貌的仿真做了深入的研究,但关于顺、逆铣对表面粗糙度的不同影响,研究相对较少.有研究者认为:顺、逆铣对表面粗糙度的影响基本相同,可以忽略不计[2].业界普遍认为:粗加工采用逆铣较好,精加工采用顺铣较好,顺铣得到的表面粗糙度好.文献[3]认为:在数控铣削加工中,逆铣的表面粗糙度值要小于顺铣的表面粗糙度值,但顺、逆铣对表面粗糙度的影响属于非几何因素.本文从几何包络的角度,建立了立铣刀顺、逆铣侧铣平面和凸凹曲面的表面最大残留高度数学模型,提出如何能够得到较好表面粗糙度的加工方法.

1 立铣刀侧铣(顺、逆)平面对表面粗糙度影响的几何包络分析

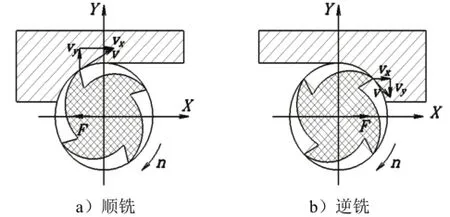

铣削加工有顺铣和逆铣2种铣削方法,顺铣时切削速度V在进给方向上的分量XV与进给速度F方向一致,逆铣时速度方向相反,分别如图1a、1b所示.

图1 铣削加工示意图

1.1 平面顺铣的进给残留高度

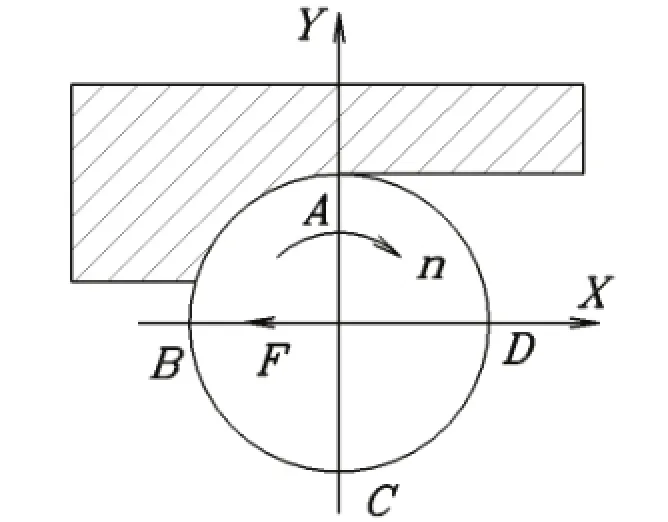

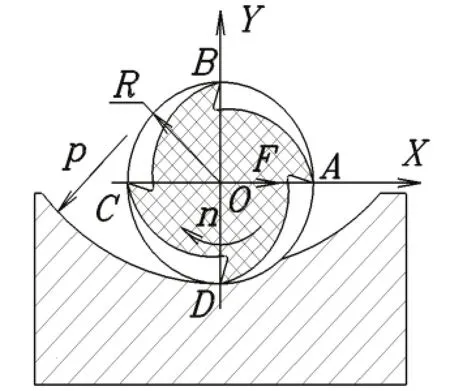

如图2所示,圆柱立铣刀4个齿A,B,C,D,一面绕着O点以n转速旋转,同时刀具以F的进给速度沿X轴负方向移动.根据点的速度合成定理,每个点的线速度为旋转角速度和进给速度的合成,这样每个齿的运动轨迹是一个摆线,以刀具中心为坐标原点,建立坐标系.

B点在X和Y方向的线速度为:

图2 平面顺铣

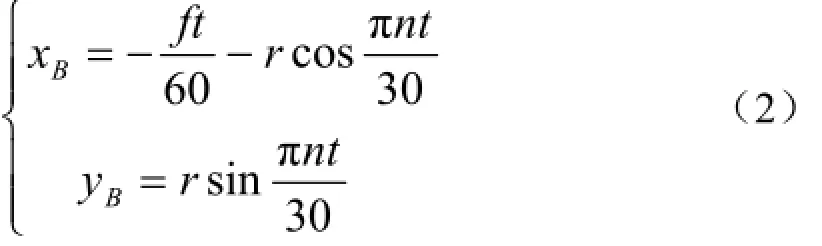

式(1)对t进行积分,得到B点的运动轨迹方程为:

其轨迹图像如图3所示.

图3 平面顺铣时B点轨迹

同理,得到C点的运动轨迹方程为:

求B、C两轨迹曲线的交点,得到残留高度值.

1.2 平面逆铣的进给残留高度

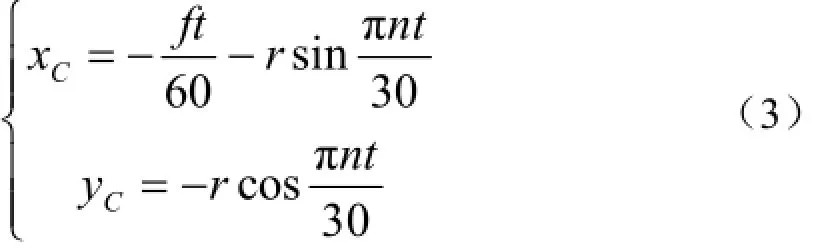

以刀具中心O为坐标原点,以F进给方向为X轴正方向,建立坐标系, 得到逆铣时A点的轨迹曲线方程为:

B点的轨迹曲线方程为:

求A、B两轨迹曲线的交点,得到残留高度值h.

2 立铣刀加工凸、凹圆弧,顺、逆铣对粗糙度影响的几何推导和实验验证

2.1 凸圆弧顺铣的进给残留高度

圆柱立铣刀f的进给速度沿X轴正方向绕半径为p的凸圆弧滚动,以刀具中心O为坐标原点,以F方向为X轴正方向,建立坐标系,如图4所示.

图4 凸圆顺铣

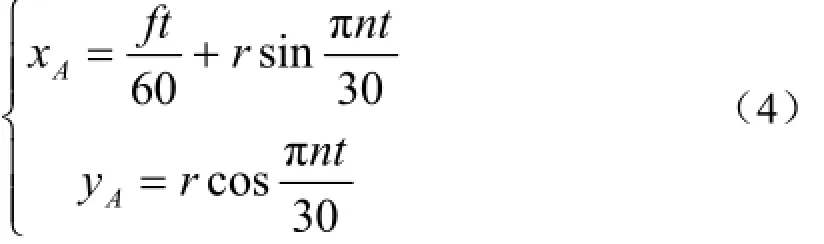

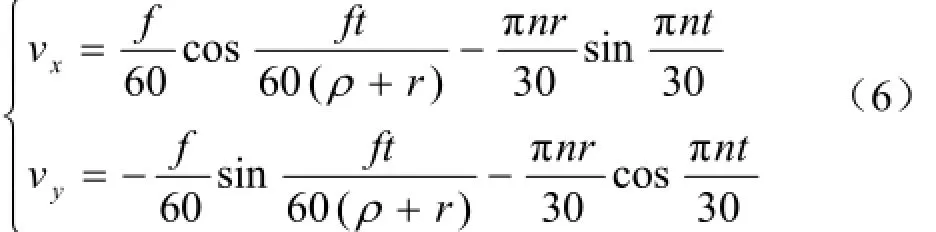

A点在X和Y方向合成的线速度为:

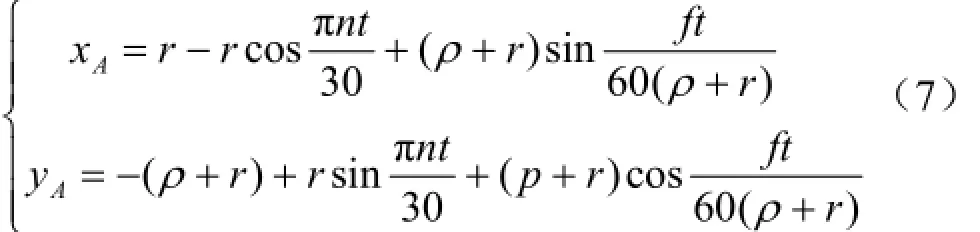

式(6)对t进行积分,解积分得到A点的轨迹曲线方程为:

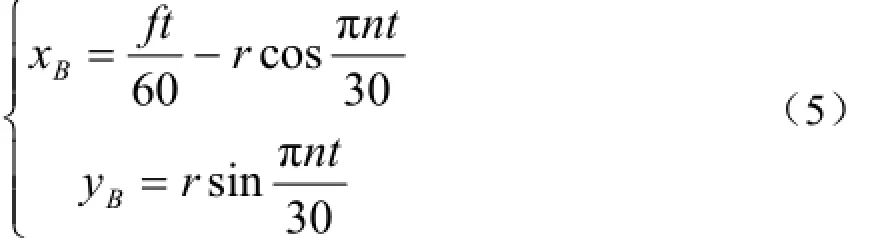

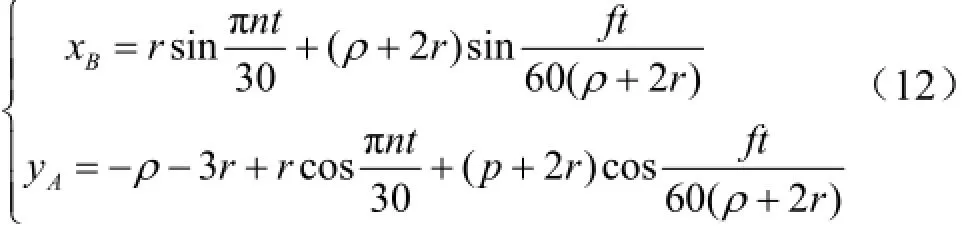

B点的轨迹曲线方程为:

求A、B两轨迹曲线的交点,得到残留高度值h.

2.2 凸圆弧逆铣的进给残留高度

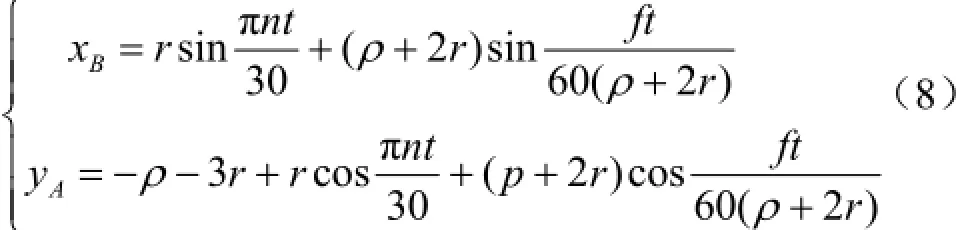

以刀具中心O为坐标原点,以F进给方向为X轴负方向,建立坐标系.

A点的轨迹轨迹曲线方程为:

D点的轨迹方程为:

求A、D两轨迹曲线的交点,得到残留高度值h.

2.3 凹圆弧顺铣的进给残留高度

以刀具中心O为坐标原点,以F进给方向为X轴正方向,建立坐标系,如图5所示.

图5 凹圆顺铣

A点的轨迹方程为:

B点的轨迹方程为:

求A、B两轨迹曲线的交点,得到残留高度值h.

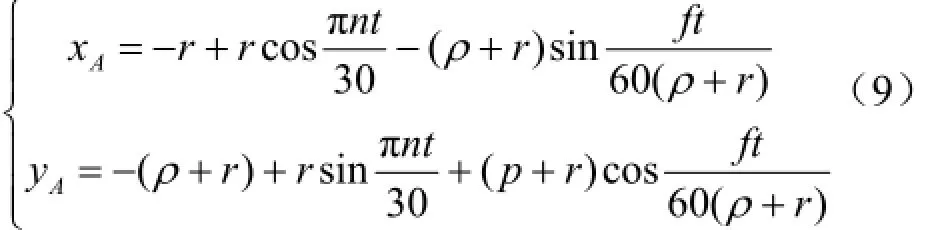

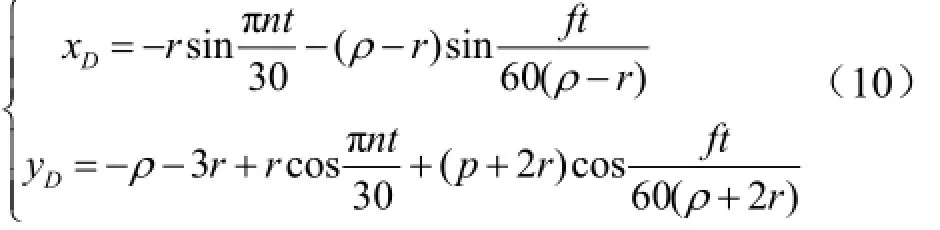

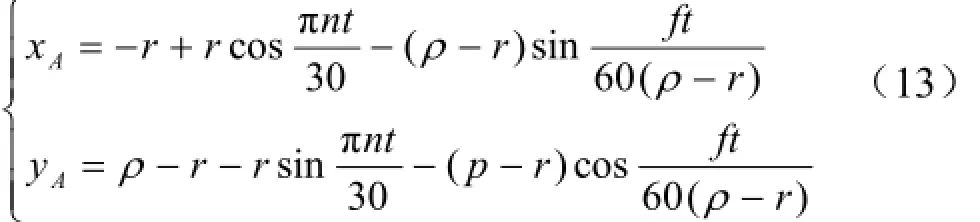

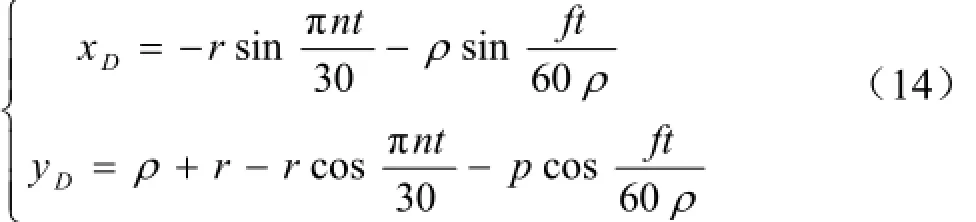

2.4 凹圆弧逆铣的进给残留高度

以刀具中心O为坐标原点,以F进给方向为X轴负方向,建立坐标系.

A点的曲线轨迹方程为:

D点的轨迹方程

求A、D两轨迹曲线的交点,得到残留高度值h.

3 试验验证

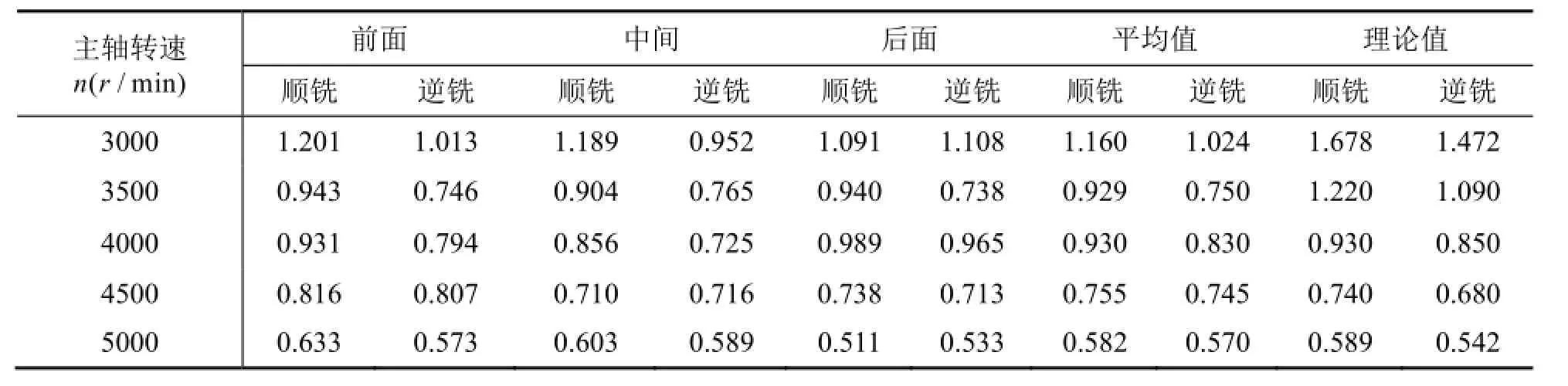

实验条件:工件材料是模具钢P20(瑞典ASSAB618),工件尺寸为100mm*100mm*80mm,加工机床为瑞士米开朗400uHSM五轴高速机,加工高度为10 mm,加工深度0.1.使用直径10的SKK硬质合金立铣刀,主轴转速3000~5000 r/min,进给速度f为3000 mm/min.测量加工表面的前、中、后3个位置的表面粗糙度值,平均值和理论计算值比较结果见表1.

表1 主轴转速改变时的表面粗糙度

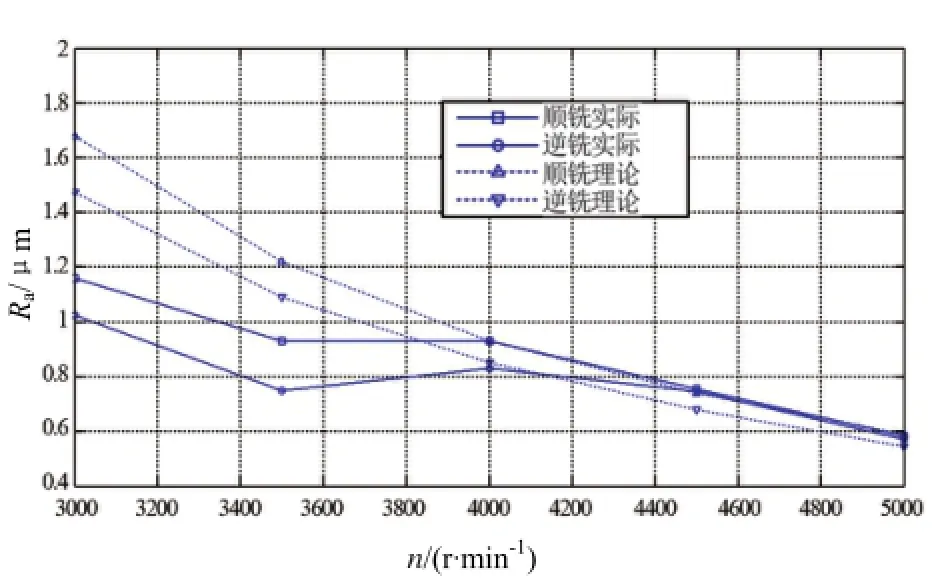

根据表1,得到图6,可见顺、逆铣各自的曲线,随着转速的提高曲线呈下降趋势,这是由于几何因素的残留高度造成的.转速越高曲线越平缓,两条曲线的走向趋于接近,但始终逆铣加工得到的表面粗糙度Ra值小于顺铣.

图6 主轴转速与表面粗糙度对照图

[1] 赵晓明.5坐标数控加工中工件表面形貌的计算机仿真[J].上海交通大学学报,2003,37(5):691-694.

[2] 谭刚.球头刀多轴铣削表面形貌建模仿真研究[J].昆明理工大学学报(理工版),2007,32(6):23-29.

[3] 郭宝珍.数控铣加工中顺铣和逆铣对加工表面粗糙度的影响分析[J].制造技术与机床,2011(2):109-112.

[4] 曹腾云.顺铣与逆铣时刀齿接触长度及切削厚度的数值计算和比较[J].南昌大学学报,1994,16(9):23-29.

[5] 青春,李强,其木格.基于UG 的数控编程及加工过程仿真[J].机械设计与制造,2007(8):107-109.

[6] 刘德胜.浅析顺铣与逆铣[J].金属加工冷加工,2009(4):33-35.

[7] 廉良冲.顺铣与逆铣在数控铣削加工中的应用分析[J].机床与液压,2011,39(3):151-152.

[8] 楚锦文.顺铣与逆铣的比较及计算机模拟分析[J].工具技术,2010,44(11):49-51.

Effects of Climb Milling and Conventional Milling on Surface Roughness: Theoretical Analysis and Experimental Verification

LI Yuwei1,2, FENG Xiaojun2, SUN Yousong1

(1.Guangdong University of Technology, Guangzhou, Guangdong 510075; 2. Shenzhen Polytechnics, Shenzhen, Guangdong 518055,China)

Climb milling and conventional milling as two milling method widely used in the industry. The surface roughness is an important indicator of precision. Generally, climb milling mainly used in finish milling get better surface roughness and accuracy. In this paper, based on geometric analysis, the surface roughness of the conventional milling is better than the surface roughness of the climb. This result has been verified by experiment.

climb milling; conventional milling; surface roughness; end milling cutter; convex arc surface; concave arc surface; geometric analysis

TH161

A

1672-0318(2014)03-0009-04

2013-10-26

*项目来源:粤港关键领域重点突破资助项目(佛山专项2006Z2)和深圳市科技局资助项目(2111K3020004)

李玉炜(1969-),男,江西南昌人,博士研究生,高级工程师,主要研究方向:机械制造、CAM、五轴数控加工.