一种新型的细孔磨料流加工机床及其加工原理分析*

2014-03-08王文斌蔡红霞

王文斌,陈 田,蔡红霞

一种新型的细孔磨料流加工机床及其加工原理分析*

王文斌1,陈 田1,蔡红霞2

(1. 深圳职业技术学院,广东 深圳 518055;2.上海大学机电学院,上海 200072)

针对目前磨料流加工存在的问题,本文设计了一种新型的细孔磨料流加工机床.从浆料流变学的角度,推导出磨料流加工中壁面剪应力的数学表达式.结合数学表达式对其加工原理进行了分析,得出新型磨料流加工机床研磨内孔的3种主要方式.相比只存在粘性剪应力的研磨加工,新型研磨机床采用复合粘性剪应力和雷诺剪应力的工作方式,其加工效率得到明显提高.最后给出细孔磨料流加工机床在喷油器体内孔研磨加工的应用实例.

磨料流加工机床;壁面剪应力;浆料流变学

磨料流加工是一种新型的加工工艺,目前国内主要采用美国易趋宏公司或者德国桑普拉斯公司的加工机床,其基本的加工原理是由高分子材料载体和磨粒组成的粘弹性流体介质,在一定的工作压力作用下,流经工件表面,形成对工件表面的抛光、去毛刺、倒圆角及改变零件表面性能.由于在磨料流加工过程中,被加工工件与夹具夹持在上、下料缸之间,料缸之间充满粘弹性磨料,通过上下料缸中的活塞对磨料的挤压实现对工件的研磨[1-2].这种加工方式存在如下的问题:

第一,高压动密封问题难以解决.磨料粒子容易渗入活塞与内缸壁之间,从而对活塞或者内缸壁造成磨损,引起磨料和高压油之间的相互渗透.为减少磨损,一般采用粘度较高的半固态磨料.

第二,难于实现细长孔的研磨加工.由于采用半固态的磨料,当长径比大于5时,介质磨料流动很困难,故挤压研磨加工工艺很少用于长径比大于5的孔.

第三,夹具设计困难.为实现磨料流在上、下料缸之间的挤压流动,夹具的设计应该要保证每个表面的通道面积大致相同,需避免通道截面积过小的情况.

针对上述问题,本课题研究组开发出一种新型的细孔磨料流加工机床,通过压力发生结构的改进,既解决高压动密封问题,又可以采用粘度低、流动性好的磨料流,从而利于实现细长孔的加工.

1 细孔磨料流加工机床的结构原理

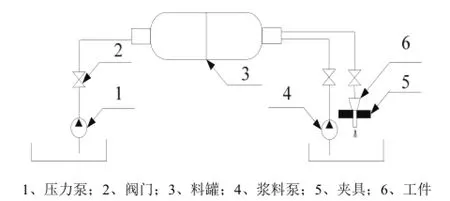

本磨料流机床采用内置有柔性结构的高压料罐,如图1所示,该结构一方面可以使浆料与高压传递介质实现绝对的分离,从而避免压力传递过程中引起的高压动密封问题,解决由于高压动密封问题造成的浮动活塞等零部件加工制造困难的问题,降低了磨料流系统中高压发生装置的制造成本;另一方面,该结构也便于采用粘度较低、流动性较好的磨料流配方,有利于实现窄缝和长径比大于5的细长孔等常规方法难以加工的工件.而且由于磨料流独立于加工工件进行循环,夹具设计简单,且加工后残留在工件上的磨料,易于通过高压柴油冲洗.

图1 新型细孔磨料流加工机床的结构示意图

2 磨料流机床的加工原理

2.1 磨料流的流变特性及壁面剪应力分析

浆料是影响磨料流机床研磨加工的重要因素,为防止细长孔或异形孔的研磨加工中出现堵塞,本新型磨料流加工机床所配制的浆料具有流动性好、粘度低、磨粒悬浮性好等特征.对应磨料流的分析做如下2个假设:

1)磨料流为匀质流;

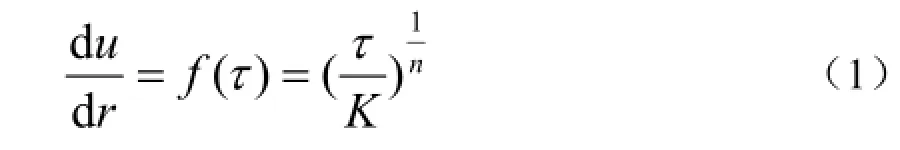

2)由于磨料流具有一定粘度的悬浮液,其没有结构强度,在外力的作用下开始流动,可以看成假塑性流体[2].其数学表达式为

式中:du/dr 为切变率,即流速u在垂直于轴向r的流速梯度;τ为距管中心r处的切应力;n为流体特性指数,无因次,表示与牛顿流体偏离的程度;K为为稠度系数.

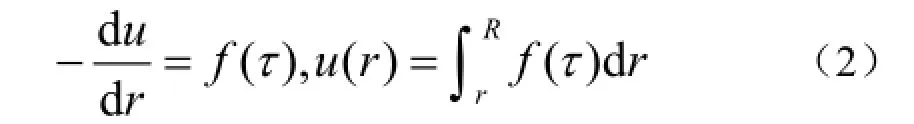

根据公式(1),对于圆形管道,径向的流速梯度可以表达为-du/dr,且

式中:R为管道半径(m);

τw为管壁处的切应力;

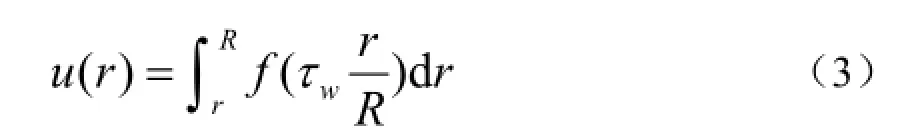

对上式坐标进行分部积分,整理后有:

将式(1)代入式(4)有:

由于本细孔磨料流加工机床的优点,使得其可以采用粘度小、磨料悬浮性好并且比较稀的磨料流,其在流经小孔通道时,处于紊流状态,其紊流剪应力由两个部分所组成粘性剪应力与附加剪应力之和.其中粘性剪应力如式(1),而附加剪应力是由于紊流中质点存在脉动,相邻液层之间存在质量交换,位于管道中间的高速液层的质点由于横向脉动进入管壁边缘的低速液层后,对低速液层起推动作用,从而产生了附加的剪应力,如式(6).

式中,l为附加剪应力系数,对应圆管4.0=l;ρ为密度;y为距壁面的距离;

根据式(5),紊流切应力的表达式为:

2.2 加工原理分析

式(2)为层流时流体与壁面的剪应力表达式,对于高粘度磨料的加工方式,由于采用半固态磨料,其通过研磨通道时流速慢,并且其粘度大,处于层流区.文献[3]认为边界层的磨料主要在这一剪切力的作用下滑过表面产生刮削作用,由剪切应力及相对滑动量决定了磨料流的加工效果.

紊流时流体与壁面的剪应力表达式所示如式(7),由粘性剪应力和雷诺剪应力共同起作用,实现对壁面毛刺的清洗加工.

在磨料流实际加工过程中,由于细长孔在加工中工艺条件或者加工装备的限制,其内表面加工粗糙度比较大,并且毛刺、棱角无法清除,壁面粗糙,这些毛刺和棱角部分穿出紊流边界层,进入紊流核心区.磨料流的研磨加工主要有如下3种方式:

1)在紊流核心区,磨料粒子通过撞击的方式进行磨削加工,核心区的流速越大,加工效率越高.

2)在距离壁面相对较远的非紊流核心区,附加剪应力与粘性剪应力共同起作用.

3)在紊流边界层内,粘性剪应力虽起主要作用,但由于毛刺的分布不均匀,局部阻力存在差异,紊流的流动状态复杂,除紊流区外还有一系列漩涡存在.因此,在磨料流加工中还存在部分粒子可能还以滚动并磨削的这种小尺度运动方式存在.

相比于国外设备的高粘度磨料的挤压研磨加工,对相同的工件而言,虽然磨料的粘度降低了,但磨料流的流速却增加了,并且存在紊流剪应力的作用,在离壁面壁面相对距离较远的区域,能够快速清洗大毛刺,反而提高了加工效率.

3 应用实例

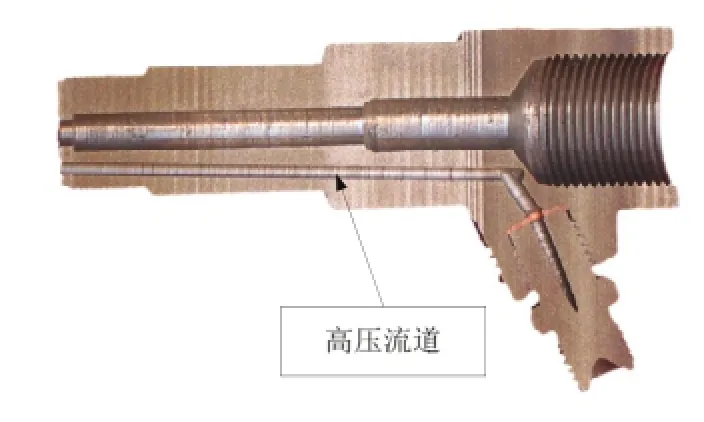

本课题组将研发的细孔磨料流加工机床应用于柴油机喷油器体内流道的挤压研磨加工中[4],为使磨料的悬浮性和流动性达到最佳,经过大量实验和严格的工艺制备,高聚物添加剂配比重量1:16,磨料浓度200g/L,磨料粒度为0.18~0.2mm,磨料种类为棕刚玉,溶解于水中形成粘度为9~20Pa·s的稀溶液.在不破坏喷油器体内孔道形状及尺寸制约的条件下,以提高喷油器体内流道流量系数为目的,在加工过程中对磨料温度、加工压力、流量、加工时间进行监测,加工后的喷油器体流量系数得到提高,流量一致性好,下机率明显提高,达到精细加工的目的,加工后的喷油器体经过线切割剖开后如图2所示.

图2 喷油器体流道对剖图

[1] Eckart Uhlmann, Vanja Mihot ovic. Modelling the abrasive flow machining process on advanced ceramic materials[J].Journal of Materials Processing Technology, 2009,209:6062-6066.

[2] 王芳,赵元刚.磨粒流工艺及其在航空发动机中的应用优势[C]//第十五届中国科协年会第13分会场:航空发动机设计、制造与应用技术研讨会论文集, 2013.

[3] 董志国,轧刚,宋桂珍,李元宗.磨料流加工中磨料黏弹性对磨削效果的影响分析[J].金刚石与磨料磨具工程, 2010,30(6):82-84.

[4] 柏余杰,蔡红霞,俞涛,李明辉.磨料浆体射流去毛刺技术在喷油器体台阶孔上的应用[J].制造技术与机床, 2009(4):91-94.

A New Type of Small Hole AFM Machine Tools and Its Working Principles

WANG Wenbin1, CHEN Tian1, CAI Hongxia2

(1.Shenzhen Polytechnic, Shenzhen, Guangdong 518055 , China; 2. Shanghai University, Shanghai 200072, China)

To address the problems of abrasive flow machining (AFM), a new type of AFM machine tool for small hole is proposed. Working mechanism of the machine is analyzed, and the mathematical expression of the wall shear stress for abrasive flow grinding is deduced from slurry rheology. According to the mathematical expression, three main ways of small hole grinding are presented. Compared with the viscous shear stress grinding, the new grinding machine uses both viscous and Reynolds stress work with higher processing efficiency. Finally an application example of the small hole AFM tools is put forward to verify the validity of this new device.

abrasive flow machining tool; wall shear stress; slurry rheology

TH137.7

A

1672-0318(2014)03-0006-03

2013-11-07

*项目来源:广东省工业攻关项目资助(2010B010700021)

王文斌(1976-),男,副教授,主要研究领域:机电一体化.