熟料升重偏低的原因及处理方法

2014-03-08彭中贵

彭中贵

熟料升重偏低的原因及处理方法

Reason and Processing Method for the Low Clinker Liter Weight

彭中贵

1引言

我公司是台湾信大集团的5000t/d新型干法水泥生产线,自2011年8月投产以来,产、质量一直正常,市场环境较好。但最近熟料升重一直偏低,仅有1.15~1.20kg/L,而熟料的游离氧化钙一直在控制范围内。熟料升重偏低,一方面,窑头飞砂较大,对环境造成很大污染;另一方面,对辊压机加管磨的联合水泥闭路粉磨系统产质量的影响也较大。

2熟料升重偏低的原因及处理方法

针对这一现象,我公司从原材料、配料及烧成工艺上查找原因,使问题逐渐得以解决。现就生产中遇到的问题及解决途径作一介绍。表1为熟料全分析表及水泥磨操作参数。

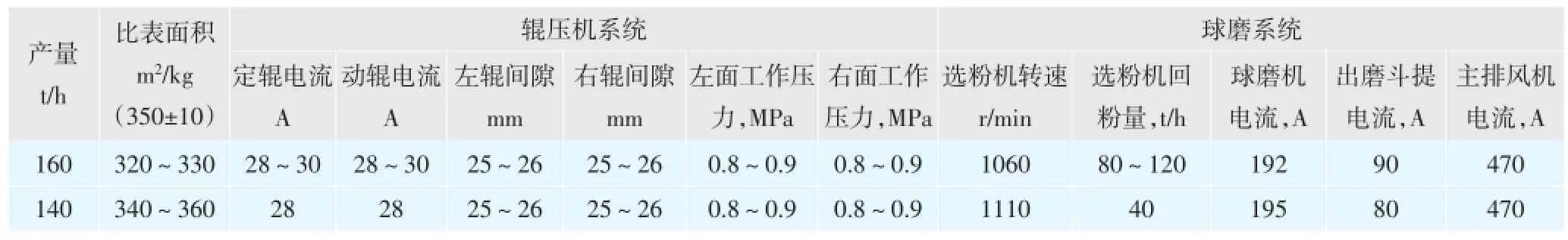

从表2、表3、表4可以看出,熟料的升重对水泥的产量、质量影响较大,若入料粒度过小,物料会直接从辊缝通过,容易冲料,达不到挤压效果,严重时还会造成设备剧烈振动,必须减产运行才能生产出合格的水泥;同时,由于飞砂料的磨损,导致回转窑内主窑皮由原来的24m缩短至20m,给窑衬带来了很大的损害。

影响熟料升重的原因主要有以下几种:

(1)熟料的液相量太少。1450℃时熟料液相量W=3Al2O3+2.25Fe2O3+ MgO,经计算,熟料升重正常时与升重偏低时液相量均为25%左右,满足烧成液相量在24%~26%的要求。

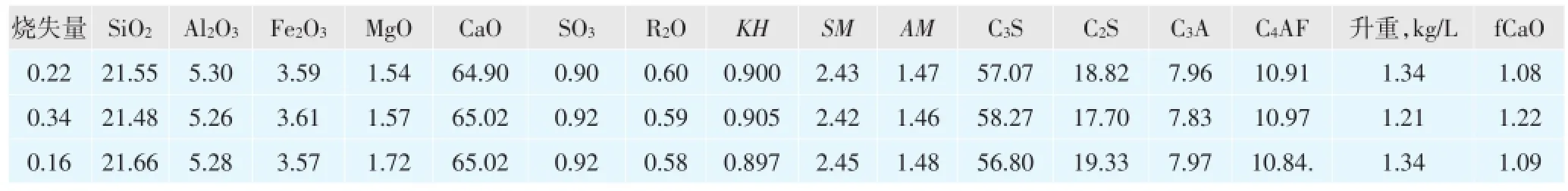

(2)熟料的铝率偏低造成液相表面张力太小。从表1和表3可以看出,C3A和AM基本都在7.9%和1.46左右,所以排除。

表1 升重偏低及游离氧化钙正常时的熟料化学成分(%)及率值

表2 水泥磨系统在熟料升重正常时的运行参数(P·O42.5)

(3)硫酸盐饱和度过高,降低了液相粘度和表面张力,导致飞砂料多,升重偏低。硫碱克分子比:S/R= SO3/80/K2O/94+Na2O/62。经计算,熟料升重正常时,硫碱比在1.4,升重偏低时,硫碱比为1.3,远远超过要求的0.8~1.2。硫碱比过高,会造成过剩硫在回转窑内循环,引起窑尾结皮,但是从现场检查来看,没有出现结皮现象。如果刻意追求硫碱比,就要提高碱的含量,反而造成窑尾结皮严重。

(4)过渡带过长,造成生料粉到达烧成带时间过长。物料在950~1250℃温度区间停留时间过长,扩散速度过快,不能形成阿利特,势必造成贝利特和游离氧化钙再结晶,降低了晶格活性,再结晶的贝利特和游离氧化钙过多,导致液相量偏少,难以形成大颗粒,导致熟料升重偏低。过渡带过长主要是由于生料分解率过高,而我公司入窑生料的表观分解率全部在95%左右,所以不存在过渡带过长的问题。

(5)冷却带过长,造成熟料冷却慢,导致晶形转化。因为C3S是不一致熔化合物,在1250℃时会分解为C2S和fCaO,导致飞砂料多,升重偏低。我公司煤管一直在窑内热态200mm的位置,所以不存在冷却带过长的问题。

(6)煅烧状况不好,导致飞砂重,升重低。但升重低是建立在游离钙偏高的基础上的,而我公司的游离钙全部是合格的。

(7)用湿粉煤灰代替粘土配料也会导致熟料升重偏低。主要是火电厂煤粉在沸腾炉燃烧的温度为1000~1200℃,煤粉燃烧后的残留物大部分为粉煤灰,还有少量粗颗粒的炉渣,电厂湿法储存是把粉煤灰与炉渣混合储存。当含有这部分未燃尽炉渣的生料粉进入到烧成带,遇到1700℃的炽热气体时,这部分未燃尽炉渣活性被激发,内部碳粒子燃烧变成CO2,液相量难以渗透到内部,导致内部空隙率变大,熟料结构不致密,升重低,而我公司是通过粉煤灰加粘土的搭配来提高铝含量的,所以不存在这种现象。

(8)我公司升重偏低的原因就在于石灰石品质过高,生料磨正常时的配料(湿基)石灰石:粘土:铁粉:泥岩:粉煤灰=80:6:2.2:5.3:6.5左右,石灰石氧化钙的含量在48%~50%之间,这时回转窑煅烧情况较好,熟料升重和游离氧化钙均正常,热耗在3135kJ/kg左右。而最近游离氧化钙合格、升重偏低的熟料,生料配料(湿基)石灰石:粘土:铁粉:泥岩:粉煤灰=75.2:8:2.6:6.4:7.8左右,当时怀疑石灰石秤跑偏,校正后,石灰石配比还在75%左右,回转窑煅烧困难,回转窑喂料只能到350t/h左右,热耗偏高,达3344kJ/kg熟料;同时生料辊磨喂料量仅为380t/h,磨机电流210A,同时磨机振动偏大;而正常喂料量为410t/h,磨机电流在196A左右。

升重偏低时,生料配料石灰石中氧化钙的含量在51%~52%左右,石灰石品质越好,就越纯,石灰石中含有的方解晶体就越完整且有规则,煅烧更加困难,所需热耗更高,同时产生大量飞砂。而当石灰石中含有一定的泥质成分,纯度低晶体发育不良时,往往结粒较好。该生产线矿山呈鸡窝状分布,矿体同一层面不同部位矿石品质相差较大,在开采时要根据实际层面品质状况,制定合理的开采区域,尽可能利用可搭配使用的矿石。而当时矿山开采同一层面时,这一层面全部是品位好的石灰石且量大,矿区又没有低品位的石灰石搭配,再加上生产任务紧张,只能送入生产厂区;再者,石灰石堆料机出现故障,只能定点堆料,导致最近入磨石灰石品位过高,熟料升重偏低。

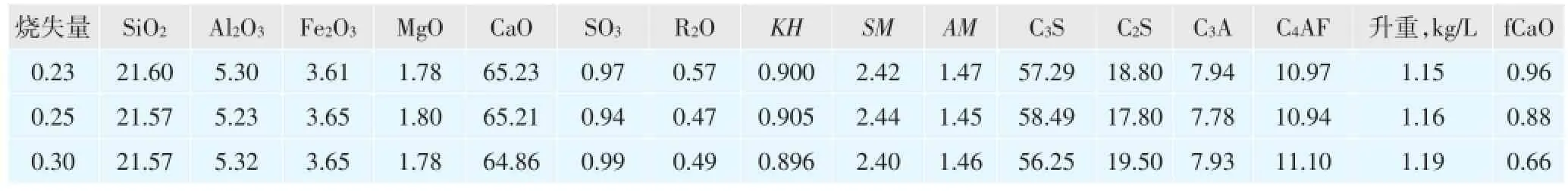

表3 升重偏低及游离氧化钙正常时的熟料化学成分(%)及率值*

表4 水泥磨系统在熟料升重偏低的运行参数(P·O42.5)

3结语

一方面要求矿山按要求搭配石灰石,另一方面及时修复堆料机,均匀堆料。一个星期后升重和水泥磨产量恢复了正常。■

TQ172.18

B

1001-6171(2014)02-0089-02

江苏信宁新型建材有限公司,江苏南京210000;

2013-07-26;编辑:孙娟