辊磨减速机行星轮抱死分析及处理

2014-04-25方鹏

方鹏

1 引言

我公司2号辊磨为德国进口莱歇磨,主要用于生产矿渣微粉,减速机采用弗兰德品牌,型号为:KMPP651,其结构为一级伞齿加两级行星传动。2013年3月9日,该减速机因功率过高报警,而且润滑系统回油温度急剧升高,晚上23:25减速机润滑站过滤器压差高报警,整个系统跳停。当我们检查过滤器滤网时发现有大量的黄色铜屑,经化验铜屑成分为CuAl10Ni,我们查阅设备图纸推测该合金来自二级行星轮中的铜瓦。经过咨询,弗兰德专家给出了同样的判断,并提供了具体的解决方案。随后,我们按照弗兰德公司出具的方案对该减速机进行了抢修。目前该减速机运行接近两个月且效果良好。现将具体原因、修复方案及预防措施简单描述。

2 原因分析

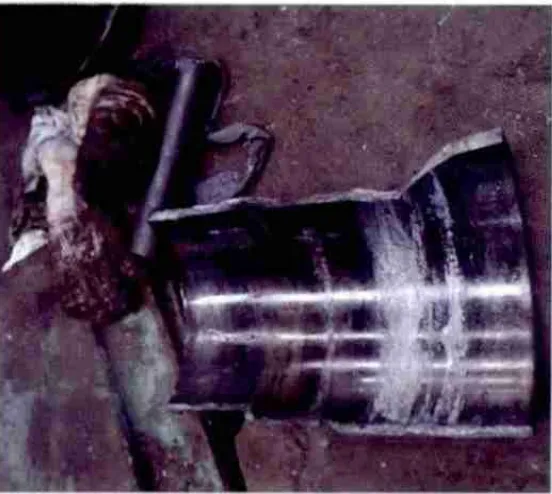

图1 推力瓦烧蚀

图2 铜瓦裂纹

图3 销轴开裂

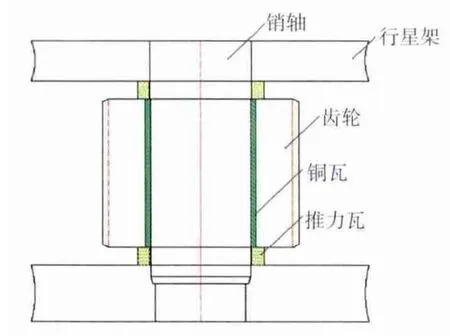

该减速机自2008年2月份开始使用,到现在已运转5年多,运转率接近90%,因此设备或多或少存在老化问题,尤其是里面的合金瓦,由于自身硬度较低,一旦润滑不良很容易造成损伤。在拆检减速机时发现二级行星有一个行星轮堆积了大量的合金,且无法转动,证明我们的判断正确。在对该行星轮拆检中发现了以下三个问题:(1)两侧的推力瓦严重烧蚀熔化(图1);(2)铜瓦处存积了大量油泥并将润滑油道堵塞,而且铜瓦整个开裂、轴向延展接近30mm(图2);(3)销轴局部裂纹(图3)。

根据以上损坏分析,铜瓦润滑油孔堵塞之后,造成铜瓦急剧升温,温度升高到一定程度使得铜瓦受热开裂并且膨胀延展,最终与两侧的推力瓦接触,推力瓦受到挤压以后迅速升温最终烧蚀,销轴因此承受较大的扭矩及高温,造成裂纹。

3 处理方案

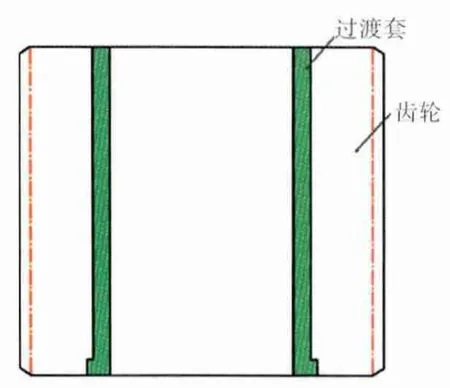

推力瓦、铜瓦、销轴的方案为按照尺寸重新制作备件。但在检测齿轮时发现其内孔圆柱度较差以至于变成椭圆,而且表面硬度下降,远远低于图纸要求(HRC55+5)。我们联系弗兰德公司欲购买该齿轮,对方回复该齿轮需要德国进口,加工周期为6个月,而且为保证齿轮啮合,建议6个齿轮一起更换。此时,我公司销售正处于旺季,该辊磨每天生产3000t微粉,停机6个月对我们的损失可想而知。我们联系弗兰德总部专家要求给出整改方案。对方经过详细计算给出如下方案:扩大齿轮内孔直径,再加一个过渡套,从而保证齿轮的硬度及装配要求(图5)。

3.1 过渡套材料选择

过渡套材料采用42CrMo。该材料强度、淬透性高,韧性好,淬火时变形小,高温时有高的蠕变强度和持久强度,用于制造要求强度更高和调质截面更大的锻件。

3.2 处理工艺

(1)锻打:目的是减小残留夹杂物的尺寸,使其成分趋于均匀,组织趋于致密,细化晶粒,改善钢的性能。

(2)粗车:单边留4mm加工余量。

(3)着色探伤:目的是检查工件是否有损伤,从而保证下一道工序顺利进行。

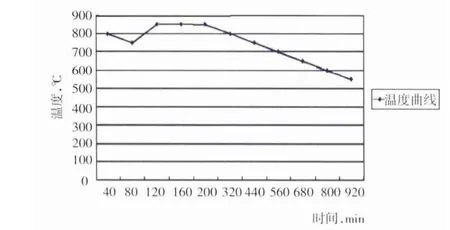

(4)完全退火:目的是使工件的内部组织全部进行重结晶,通过完全退火来细化晶粒,均匀组织,消除内应力,同时降低硬度,便于切削加工,并为加工后零件的淬火作好组织准备(图6)。

图4 二级行星轮结构图

图5 齿轮处理图

图6 退火工艺曲线

具体过程:零件在炉温>800℃装炉,立即通入甲醇:50~60ml/min、氮气:4~6m3/h;温度升到850℃之后甲醇:35~45ml/min、氮气:4m3/h;保温120min后随炉冷降温至650℃,停甲醇,氮气:5m3/h;降温至550℃时出炉空冷。

(5)半精车:单边0.75mm,从而满足下一步淬火的淬硬层>0.5mm的要求。

图7 高频淬火

(6)高频淬火(图7):该套由于工作面是套的内孔及两个端面,硬度要求HRC58-62,淬硬层>0.5mm。因此,选择高频淬火,这样既能局部热处理,同时也满足硬度要求。另外,高频淬火时工件的冷却至关重要,为保险起见采用淬火液进行冷却;感应器距离工件的位置也非常重要,离得太近容易造成感应器受热,堵塞冷却水溢流孔,离得太远影响热功率的传递,一般控制在3~5mm。

(7)精车外圆及内孔:外圆最终尺寸为ϕ330t6,内孔最终尺寸为ϕ 330H6,这样保证外圆与齿轮内孔过盈配合,过盈量控制在0.2~0.3mm;内孔与铜套间隙配合,间隙控制在0.1~0.12mm。

(8)精车端面:将过渡套与齿轮进行冷装之后,对过渡套的端面进行精车,要求两个端面与内孔垂直度,圆跳度误差控制在0.02mm以内。

目前,该减速机已恢复生产两个月,二级行星振动值3~5mm/s,辊压9.0MPa,比表面积 440m2/kg,磨机产量也逐渐恢复到150t/h,运转状况良好。

4 采取的措施

4.1 加强设备巡检并采用先进的检测工具

该减速机恢复生产之后,我们加强了巡检力度,购买了先进的在线巡检仪,它不仅能对减速机振动进行检测形成趋势图,而且还能进行数据传输及保存,这样我们就能够通过趋势图来推断减速机运行状况。

4.2 加强油品检测

目前,我们每个月都要对润滑油进行检测,项目有粘度、机械杂质、水分、污染等级等,通过对油样的检测,可以随时掌握减速机内部运转状况,保证了润滑的可靠性。

4.3 提高磨机操作水平

喂料粒度控制在80mm以内,这样既能保证碾磨料层厚度避免磨机振动,又能提高研磨效率;另外,加强选粉机转速、喂料量、热风控制的调整,从而保证磨机稳定顺行。

4.4 选用材质较好的滤芯

弗兰德KMPP651减速机内部全部为滑动轴承,对润滑油的洁净度要求比较高,一旦有异物进入很容易造成油道堵塞。因此,滤芯的选用至关重要,我们现在选用的是力士乐25μm滤芯,使用效果很好。

5 结语

辊磨的稳定运行对减速机的使用寿命至关重要,减少辊磨运行的振动值,有利于减速机提高使用寿命;另外,定期检测减速机各个轴瓦部位的振动,并且定期对润滑油进行检测及检查过滤网上有无杂质,对提高减速机的稳定顺行也至关重要。

[1]任永刚,张浩云,等.辊磨减速机断齿原因分析及处理[J].水泥技术,2011,(01):48-52.