燃烧器头部旋流器旋流槽加工误差分析及工艺改进

2014-03-08曹卫亮张喆

曹卫亮,张喆

燃烧器头部旋流器旋流槽加工误差分析及工艺改进

Processing Error Analysis and Process Improvement of Hydrocyclone Circumrotate Channel at Burner Head

曹卫亮,张喆

在燃烧器的结构中,头部旋流器旋流槽的大小对出风量、风速以及火焰长度有直接的影响,但是在实际的旋流槽加工中,由于多方面的影响,旋流槽宽度误差较大,本文就实际的旋流槽加工工艺进行了实验分析,并对工艺计算方式进行了优化,大幅提高了旋流槽加工精度。

1加工误差的问题描述

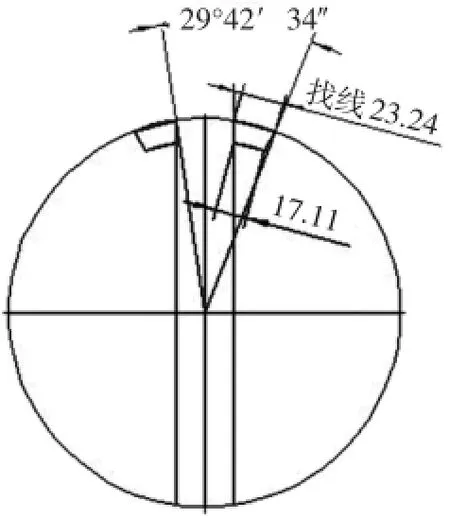

典型头部旋流槽加工图如图1所示。

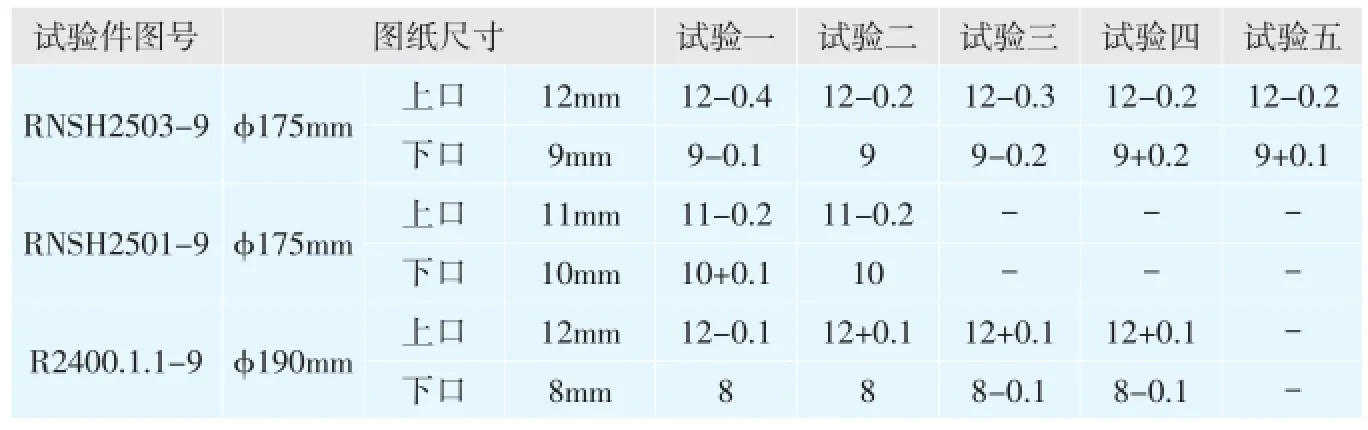

在前期加工过程中,旋流槽的误差形式表现为:梯形截面的上口符合尺寸、下口超差,超差值在0.8~1mm左右,误差数值较大,具体检验数据见表1。

这样的误差直接影响了燃烧器整体质量,也导致了多件产品的报废,对公司造成了一定的损失。

2加工误差的理论分析

经过对旋流槽的整个加工工艺、设备、人员操作等方面进行分析,产生误差的原因主要有以下几个方面:

2.1 机床精度问题

(1)主轴垂直度误差。垂直度误差会导致槽形变化,但由于旋流槽的槽深尺寸很小(一般为10~ 15mm),因此在这个加工方向上产生的误差值,不会成为超差的主要原因。

(2)传动稳定。铣床传动链的稳定性主要体现为刀具摆动,而通过分析该铣床加工其他工件,特别是加工矩形截面旋流器的情况,我们认为刀具摆动产生的误差应在精度允许的范围内。

(3)挂轮误差。挂轮误差主要反映在螺旋角度上,不会产生在槽宽方向上。但挂轮传动不平稳,使导轨与分度头之间的合成运动产生一定的振动,直接体现在被加工工件表面的法线方向(误差敏感方向)上,对加工精度的影响较大。

图1 典型头部旋流槽结构图

表1 典型头部旋流器旋流槽误差,mm

(4)分度头误差。分度头可以对工件进行准确的圆周分度,但旋转任意角度时,手柄转过孔盘会用某一近似值代替,存在分度误差。不过分度误差较小(角度误差一般在15″之内),反映到弦长上的误差可以不计。

2.2 刀具及切削参数

(1)刀具为定尺寸高速钢立铣刀,其直径不会产生误差。铣刀出现崩刀时,能够做到及时更换或刃磨,而且刃磨质量较好。

(2)立铣刀本身的摆动会造成尺寸的超差,当切削参数选择不合理时,摆动会加大。但通过工艺检查发现,操作者选取的切削参数比较合理。高速钢立铣刀切削米数一般控制在18m/min以下,每齿进给量0.03mm,吃刀量5~6mm。

2.3 操作累积误差

全程跟踪、观察操作者的操作过程,发现在刀具对中、偏移工件、吃刀深度、分度计算、摇动孔盘、挂轮确定螺旋角、旋转工件、刀具找线、刀具入程出程等具体加工环节上,存在一定操作误差。

但通过量化分析,发现上述每项误差值均不大,且操作误差属于随机误差,不会产生如此有规律且方向一致的误差。

2.4 拟合原理误差

在机械零件加工中,某些曲面只有通过现代智能加工手段才能完全准确加工,因此在普通机床上,我们往往会采取近似的加工运动或刀具轮廓,这样就导致了拟合原理误差的产生。但经过分析认为,螺旋槽的拟合原理误差主要反映在槽的底面而不是侧面。

2.5 工艺原理问题

在普通铣床上使用普通刀具加工螺旋槽,其加工原理是利用挂轮控制螺旋角,利用刀具与工件的偏移控制梯形夹角,利用分度头旋转工件控制槽宽。其具体加工过程是:

刀具对中→首次偏移工件→加工首槽的第一个侧面→依次旋转工件、依次加工其他螺旋槽的第一个侧面→反向偏移工件→旋转工件→加工首槽的第二个侧面→依次旋转工件、依次加工其他螺旋槽的第二个侧面。

对以上工艺顺序反复检查,工艺原理没有问题。

2.6 计算方法问题

使用电脑模拟方法,全程验证原计算方法。通过对φ175(12mm/ 9mm)、φ212(15mm/9mm)两种规格旋流器进行模拟加工,发现加工后的法向截面槽宽尺寸为“12mm/ 9.48mm”、“15mm/11.83mm”,这是在不考虑其他因素情况下、直接产生的误差,误差值与工件实际超差值很接近。

2.7 误差分析(表2)

通过定量分析,发现计算方法及反向偏移这两个因素是导致槽宽超差的主要原因:

(1)加工第一个侧面时,原加工方法按法向尺寸偏移,与工件的安装反运行轨迹不符,应该按其在端面的投影尺寸偏移(按法向尺寸偏移,会造成梯形角度变小)。

(2)加工第二个侧面时,反向旋转角度的计算过程非常复杂,而且在旋转过程中累计误差也较大。

3计算方法改进与工艺优化

针对以上分析的结果,考虑采用新的计算方法和刀具找线方式,减小旋流槽加工误差。

3.1 优化计算方法

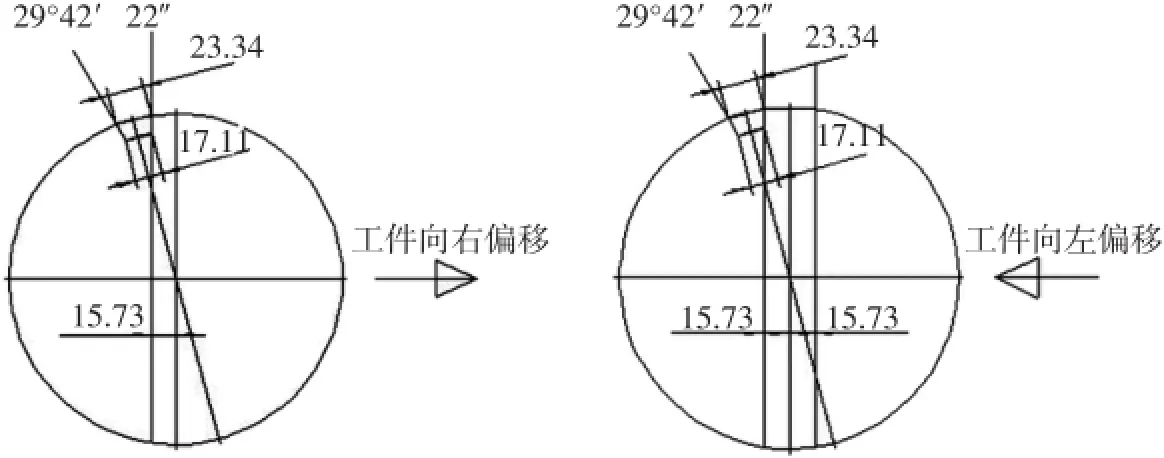

(1)将槽宽的法向尺寸换算成端面投影尺寸(以15mm/11mm为例,见图2)

(2)按投影尺寸计算偏移量(见图3)

(3)导程计算

式中:

L——导程

D——工件外径

β——螺旋升角

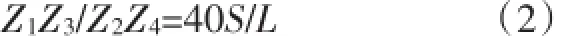

(4)挂轮计算

式中:

L——导程

S——工作台丝杠螺距

40——分度头定数

Z1、Z3——主动轮齿数

表2 对造成误差产生的各因素分析

图2 投影尺寸计算

图3 偏移量计算

表3 新计算方法试验数据

Z2、Z4——被动轮齿数

(5)分度计算

式中:

n——手柄转数

θ——所需转动角度,°

3.2 优化工艺

加工第二个侧面时,不再按照计算角度旋转,而是按照“按上口尺寸划线、用刀具找线、保证上口尺寸”的方法旋转。这种方法本身,不仅理论上相当于按照计算角度旋转,而且跳过许多中间环节,有效进行了误差转移(见图4)。

3.3 新工艺方法实践

按照新的计算方式,进行若干次试验,误差结果见表3。从表3可以看出,产生的误差由以前的0.8~1.0mm下降至0.1~0.4mm(主要分布在0.1~0.3mm),误差明显减少。误差方向由以前的仅下口超差,变为上口和下口均有少量超差情况,误差方向较随机,较之前的方式有了较大的改善(见表3)。

图4 优化后的方案

4结论

(1)在加工工艺、设备刀具、操作人员不变的情况下,计算方法与反向旋转是影响旋流槽宽度误差的主要原因。

(2)计算中按照法向尺寸偏移产生的误差较小,类似件均可采用该计算方式以减小加工误差。

(3)该计算方式较原方法有了较大改善,有效保证了头部旋流槽在燃烧器中所起作用。

[1]成胜.变导程螺旋线圆柱凸轮的加工误差研究[J].机械工程师,2008(4).

[2]王虎勤.基于SolidWorks的刀具螺旋槽的模拟加工分析[J].金属加工,2010(18).

[3]许茏,胡剑.加工螺旋槽的成形铣刀轮廓数学计算编程及建模仿真[J].工具技术,2010(7).

[4]天津大学.机械原理[M].人民教育出版社,北京:1979.■

TQ172.625.3

B

1001-6171(2014)02-0052-03

中材(天津)重型机械有限公司,天津300400;

2013-07-13;编辑:孙娟