基于预测函数PID控制的混凝投药控制系统

2014-03-08龚海涛

龚海涛,何 健

(南京工业大学 电子信息与工程学院,南京211816)

混凝是整个水处理系统中最重要的组成部分,也是最难的控制环节,它决定着后续工艺流程的运行效果和最终的出厂水质。但影响混凝效果的因素很多,如原水流量、温度、浊度、pH、所含杂质特性、混凝剂量等。因此如何实现混凝药剂的最优控制,在保证出水水质的前提下使药耗最少,一直以来都是水处理控制领域的热点问题。

随着科学研究的不断发展,很多水厂采用了不同的先进控制技术,文献[1]基于传统数学模型的前馈控制,混凝投药过程建模困难且研究依靠烧杯试验来模拟生产工艺,可靠性无法保障、原水条件受限;文献[2]基于流动电流的反馈控制,其对原水的浊度有一定的适应范围且运行维护成本较高。文献[3]基于BP神经网络的反馈控制,其控制方式很难对原水水质参数做出快速响应。各种算法的引入在一定程度上解决了上述问题,常规的PID原理简单、易于实现、稳定性高,在混凝投药控制中逐渐起到重要作用[4];预测控制对模型要求不高,并能有效解决时滞问题,提高了响应速度和精度,提高了混凝投药的控制水平[5]。但PID控制器不能在线准确整定控制参数,预测控制算法在线计算量大,降低了控制的实时性。Richalet等人在1986年提出预测函数控制方法 PFC(predictive functional control),PFC继承了预测控制的优点,减小了在线计算量,提高了跟踪速度、精度,在多种领域得到广泛的应用[6-7]。

目前,已有不少学者提出将传统的预测控制和PID相结合的算法[8-10],为了解决上述问题,本文将PID控制算法与预测函数控制算法相结合,以某石化水厂水处理中的混凝投药作为控制对象,提出一种新型的预测函数PID控制系统。通过实验与应用表明,预测函数PID控制系统具有较好的响应速度及稳定性能,取得了较好的控制效果。

1 工艺原理及系统结构

1.1 工艺原理

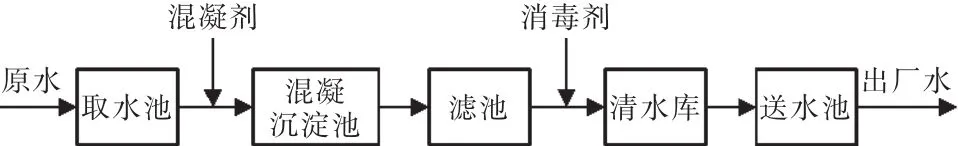

常规的水处理主要包括混凝、沉淀、过滤和加氯消毒等净水环节。水处理工作原理见图1所示。混凝就是用混凝剂把水中胶体粒子以及微小悬浮物聚集的过程,再通过沉淀将混凝后水中的凝聚物下降、沉积,这是去除原水浊度、色度等指标的主要手段。水处理效果的好坏首先取决于投药的准确性(包括及时性、药耗准确),它不仅影响到水处理的全过程,并且还是制水成本的重要组成部分。目前国内很多水厂的混凝药剂投加量大部分是依赖人工控制,因此不可避免地导致了沉淀池出水浊度波动大并增加了药耗以及制水成本[11]。

图1 水处理工艺原理图Fig.1 Schematic diagram of water treatment process

1.2 系统结构

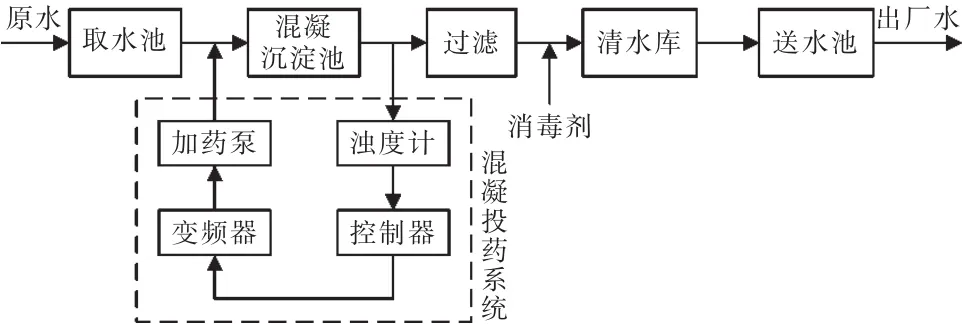

混凝投药控制系统是水厂水处理DCS(distributed control system)系统的一个子系统,由数据采集设备、控制器、监控系统和执行设备等组成,原水在混凝沉淀池里与混凝药剂反应后,浑浊物聚结,形成絮凝体,出水口浊度由浊度计将浊度值上传到控制器,控制器经计算得到当前要投加的混凝药剂,再由控制器下达命令到变频器,由变频器改变设备参数,控制了加药泵的冲程和阀门开度,进而达到调整混凝药剂投加量的目的。控制框图见图2。

图2 混凝投药控制系统Fig.2 Coagulant dosing control system

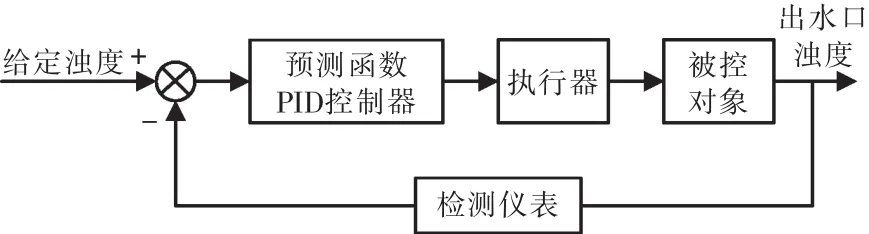

本文基于混凝投药控制系统特性,在线得到最佳混凝剂量,实现混凝剂量的最佳投加,将预测函数控制和PID控制这两种控制方式结合起来,并通过水处理DCS系统为混凝投药控制提供软硬件环境,设计一个人工干预少、克服大时滞能力强、系统自动化水平高的控制方案,系统框图如图3所示。

图3 预测函数PID控制系统框图Fig.3 Block diagram of predictive functional PID control system

2 混凝投药预测函数PID控制

2.1 PID控制算法

PID控制是工业过程控制中发展较早、应用较为广泛的一种控制算法[12]。

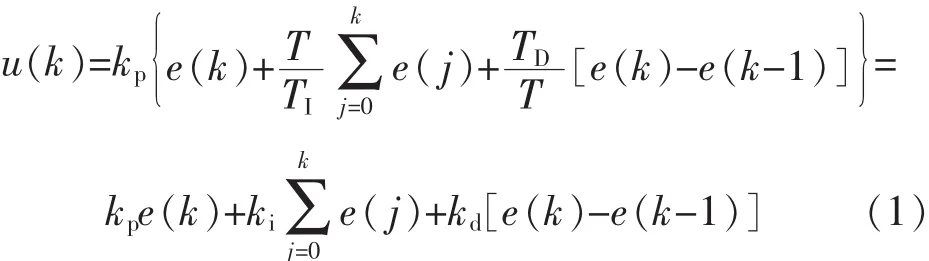

传统的数字PID控制算法为

式中:T为采样周期;TI为积分时间;TD为微分时间;k为采样序号;kp为比例系数;ki=kp为积分系数;kd=kp为微分系数;e(k)为给定值与实际输出值的控制偏差。

即增量式PID控制算法:

2.2 预测函数控制算法

预测函数控制是第三代模型预测算法,并基于预测控制原理发展而来,因此具有一般预测控制方法的3大特点:预测模型、滚动优化、反馈校正。

与传统预测控制不同,预测函数控制引入了基函数的概念,把控制输入结构化,即把每一时刻的控制输入看成是若干事先选定的基函数的线性组合,系统的输出是上述基函数作用于对象响应的加权组合。它利用预测模型及过去、当前时刻输出实现对未来输出的预测,通过优化性能指标来计算控制量,具有良好的跟踪能力及较强的鲁棒性。目前在理论与实践方面都取得了显著的进展[13]。

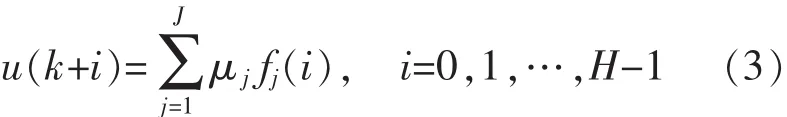

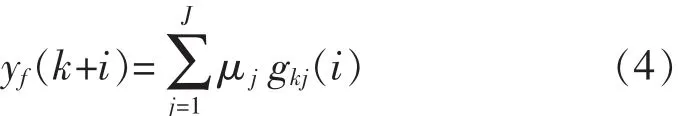

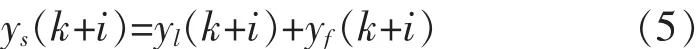

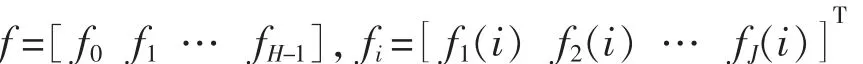

基函数的选择取决于被控对象和设定值的特性,一般为阶跃、斜坡和指数函数。控制输入被表示为一系列基函数 fj(j=1,…,J)的线性组合,即:

式中:J为基函数个数;μj为基函数的线性组合系数;H为预测优化时域长度。

混凝投药预测模型的输出ym(k+i)由模型自由响应 yl(k+i)和强迫响应 yf(k+i)两部分组成,自由响应依赖于过去时刻的控制量及输出量;受迫响应是当前时刻起加入控制作用后新增加的模型响应。

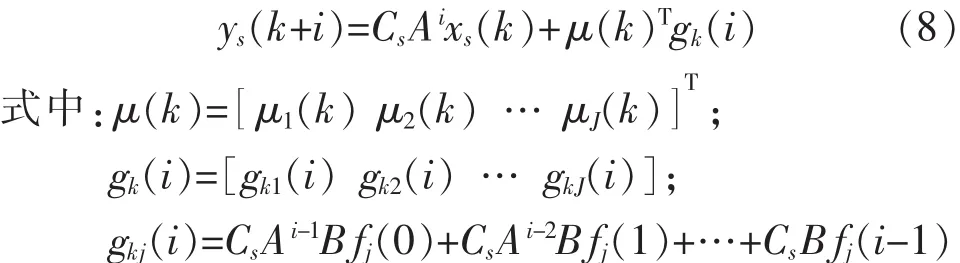

k+i时刻受迫响应的表达式为

式中,gkj(i)为在基函数 fj(i)作用下的模型输出。k+i时刻的模型输出为

预测函数的模型取其状态空间方程:

式中:xs(k)为 k 时刻模型状态值;ys(k)为 k 时刻模型预测输出;A、B和C为矩阵方程系数。

根据式(6)递推可得k+i时刻模型的状态为

由式(3)、式(4)和式(7)推导可得 k+i时刻模型状态为

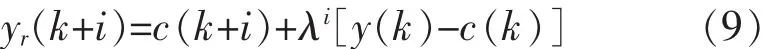

对于渐进稳定的系统,参考轨迹通常采用一阶指数形式,其表达式为

式中:yr(k+i)为 k+i时刻的参考轨迹;c(k+i)为 k+i时刻浊度设定值;y(k)为k时刻的过程输出;λ为参考轨迹的柔化因子,一般取λ=,0<λ<1,T为采s样周期,Tr为参考轨迹的期望响应时间。

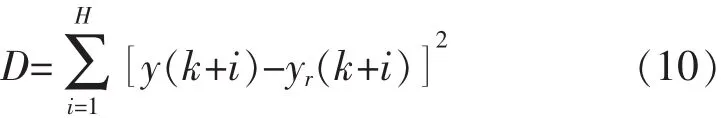

将优化点上的参考轨迹和预测过程输出的预测误差的平方和最小化,优化目标函数表达式为

式中,y(k+i)=ys(k+i)+e(k+i)为经过误差补偿后的模型预测输出值;e(k+i)为未来误差。通常取未来误差为

2.3 预测函数PID控制算法

为了使混凝投药控制取得更好的控制效果,不同于一般的串级预测函数PID控制,预测函数PID控制利用增量式PID控制算法对预测函数控制算法的优化目标函数进行改进,使新的预测函数PID控制算法同时具有预测函数控制和PID控制算法的优点。

由式(2)和式(10)可得到新的优化目标函数为

由式(6)和式(10)得:

令:

所以:

令:

所以:

同理:

令:

所以:

将式(12)化为向量形式,可得:

3 实验与应用

3.1 仿真实验

混凝投药控制器主要解决的是药剂投加问题,在这里主要考虑投药量与出水浊度的关系,结合投药泵和变频器实现混凝药剂的投加。

水厂混凝投药过程可近似为一阶时滞的环节。下面,设置系统的被控对象的传递函数为

式中:G(s)为传递函数;K为传递函数静态增益,K=10;从混凝反应池入口投加混凝剂在反应池起到混凝作用的时间延迟τ=90 min;采样周期为T=15 min。

基于预测函数控制的滚动优化特点,预测函数控制时域必须要大于混凝加药自身的滞后时间。在本文中,混凝加药控制系统引入了PID和预测函数控制,取 N=6,并令控制加权系数 λ=5,Kp=0.06,Ki=0.15,Kd=0.1。

为验证本文方法的有效性,结合水厂以往实际运行数据进行仿真实验,设定混凝反出水池浊度为5 NTU (散射浑浊度,nephelometric turbidity unit)。模型匹配时,采用常规PID和预测函数PID控制输出响应曲线如图4所示,从浊度仿真结果可以看出预测函数PID控制系统相对于串级预测函数PID控制以及常规PID控制系统具有更好的快速性、平稳性、鲁棒性和抗干扰能力。

图4 出水浊度仿真结果Fig.4 Simulation results of the effluent turbidity

3.2 工程应用

水厂自控系统由现场仪表层、PLC控制层、监控站层,混凝投药系统为水处理子系统,采用了西门子S7-300控制器,上位机监控软件为Wincc组态软件。通过实时通信采集并结合数据库历史数据,进行在线计算,预测出下一时刻出水浊度值进而得到一个初步的投药量,结合不同时间段原水流量、温度、pH等影响因数的变化情况对投药量进行调整后得到下一时刻的最终投药量,通过上位机发送命令控制现场执行设备以达到投药量的调整。经过一段时间的运行,投药量专家数据库将会形成一个最佳的数据库。控制流程如图5所示。

图5 混凝投药控制程序流程图Fig.5 Flow chart of coagulant dosage program

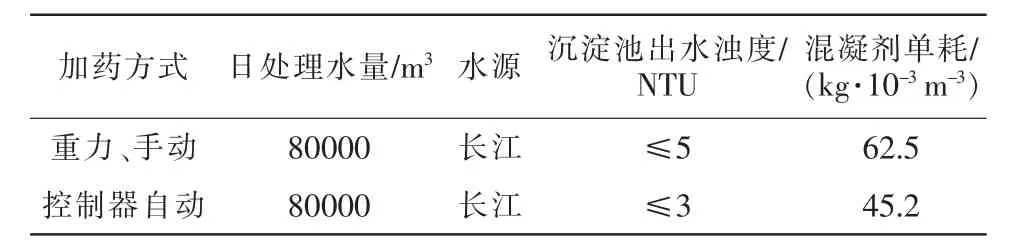

为了验证本算法在实际生产中的效果,将本文控制策略投产后,于2013年7月起统计水厂混凝投药改造前后指标,如表1所示。

表1 水厂混凝投药系统改造前后指标对比Tab.1 Comparison of index of coagulation dosing before and after the improvement

水厂净水预测函数PID混凝投药控制系统自投用以来,比人工手动控制以及传统PID自动控制运行更加稳定可靠,减轻了人工劳动强度,减少了药耗,降低了生产运营成本。

4 结语

混凝反应是一个大滞后过程,本文结合预测函数控制算法良好的跟踪能力和PID控制算法抗干扰性好的优点,对不同季节的长江水具有良好的适应性及较高的灵敏度,通过仿真分析及水厂运行效果验证了该算法相对于常规PID控制算法的优越性,不仅节约了药耗,也降低了人工操作强度,提高了自动化水平,具有较好的应用与推广价值。

[1] 阎有运,常波,刘建国,等.ANFIS在混凝投药前馈控制器中应用的仿真研究[J].环境工程学报,2010,4(6):1357-1362.

[2] 邹振裕,罗永恒,李展峰,等.水厂混凝剂投加MFA控制与SCM控制的研究及实践[J].净水技术,2010,29(1):68-69,78.

[3] 蒋绍阶,仇洪建,段果,等.基于短程反馈BP神经网络的混凝投药控制[J].中国给水排水,2013,29(11):26-29.

[4] 李翠云,赵法起,颜世涛.PLC混凝投药复合控制系统的设计[J].自动化仪表,2009,30(11):57-60.

[5] 陈国定,饶宁.混凝投药系统的双层结构模型预测控制策略[J].浙江工业大学学报,2013,41(4):436-451.

[6] 戴文战,王晓.一种比例因子自调整的模糊预测函数控制[J].化工学报,2010,61(8):2132-2137.

[7] 苗敬利,李华德,胡广大,等.感应电机最大转矩电流比的预测函数控制[J].控制与决策,2010(2):218-222.

[8] 王健康,张海波,黄向华,等.基于在线滚动LS-SVR的涡轴发动机混合预测控制[J].航空学报,2012,33(10):1755-1763.

[9] 程启明,吴凯,白园飞,等.核电站蒸汽发生器水位的模糊GPC控制系统研究[J].电机与控制学报,2012,16(7):83-89.

[10]丁汝斌,胡双俊.基于水厂加药浊度前馈-反馈系统的设计[J].控制工程,2009,16(5):48-50.

[11]宁艳艳,苑明哲,王卓.水泥生料立磨压差的广义预测PID控制[J].信息与控制,2012,41(3):378-383.

[12]王伟,张晶涛,柴天佑.PID参数先进整定方法综述[J].自动化学报,2000,26(3):347-355.

[13]郭伟,倪家健,李涛,等.基于时域的分数阶PID预测函数励磁控制器[J].仪器仪表学报,2011,32(11):2461-2467. ■