基于AD421的便携电流源设计

2014-03-08马秋芳王微微

马秋芳,潘 浩,王微微

(1.青岛黄海学院 电信与商务学院,青岛 266427;2.中国石油大学(华东)信息与控制工程学院,青岛 266580)

作为一种工业标准,4~20 mA直流电流源被广泛应用于工业控制现场,无论是控制器、变频器、调节阀等自动化仪表,还是DCS、PLC等控制系统均支持标准电流输入[1]。为测试设备,往往需要低功耗仪表电流源。目前此类仪表大多功能复杂、功耗偏大、便携性差,负载能力在 500~750 Ω,且不能调整,给现场调试带来不便。

本文采用专用电流源芯片AD421实现高精度电流输出,通过负载监控、DC-DC升压电源控制与电压调整实现电流源的低功耗运行。仪器已成功应用于现场调节阀、采集卡和PLC等系统的调试,且功耗低、运行稳定。

1 总体结构

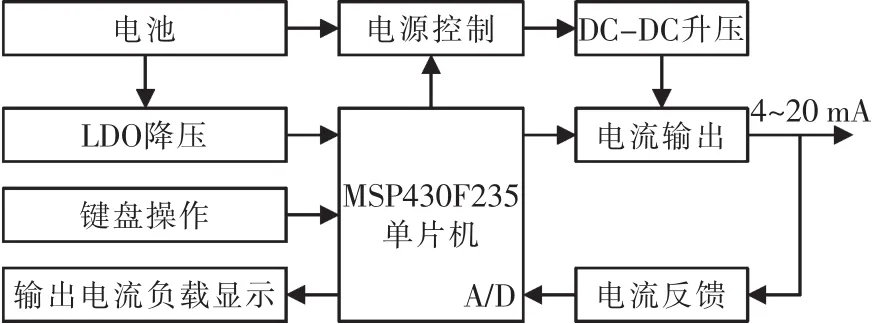

如图1,系统由人机接口和电流输出两部分组成。人机接口包括MSP430F235单片机、液晶、键盘等;电流输出包括DC-DC升压电路、闭环电流输出和电流反馈等部分。工作过程是:当环路闭合时,单片机通过电源控制启动DC-DC升压电源,由闭环电流输出电路产生4~20 mA电流输出。电流反馈电路将电流反馈到单片机,由运放处理后进行A/D转换,分析实际电流和负载,再根据需要调整DC-DC的功率。

图1 系统结构图Fig.1 System construction diagram

2 硬件结构

2.1 4~20 mA闭环电流输出电路

1)单片机

MSP430F235单片机集成度高、功耗低,电流源采用单片机自带的8通道12位A/D转换器完成电池电压、输出电流和负载监控,通过16位定时器定时中断、管脚中断和多种时钟模式配合实现低功耗运行。

2)液晶与键盘

选用LCM141低功耗双排段式液晶及独立键盘,按键通过上拉电阻接入单片机,采用管脚中断方式唤醒单片机完成键值处理。

3)AD421电流源电路

数控直流电流源通常由D/A转换器和V/I配合实现电流输出,或采用专用电流环芯片组成[2]。后者稳定性好、功耗小。

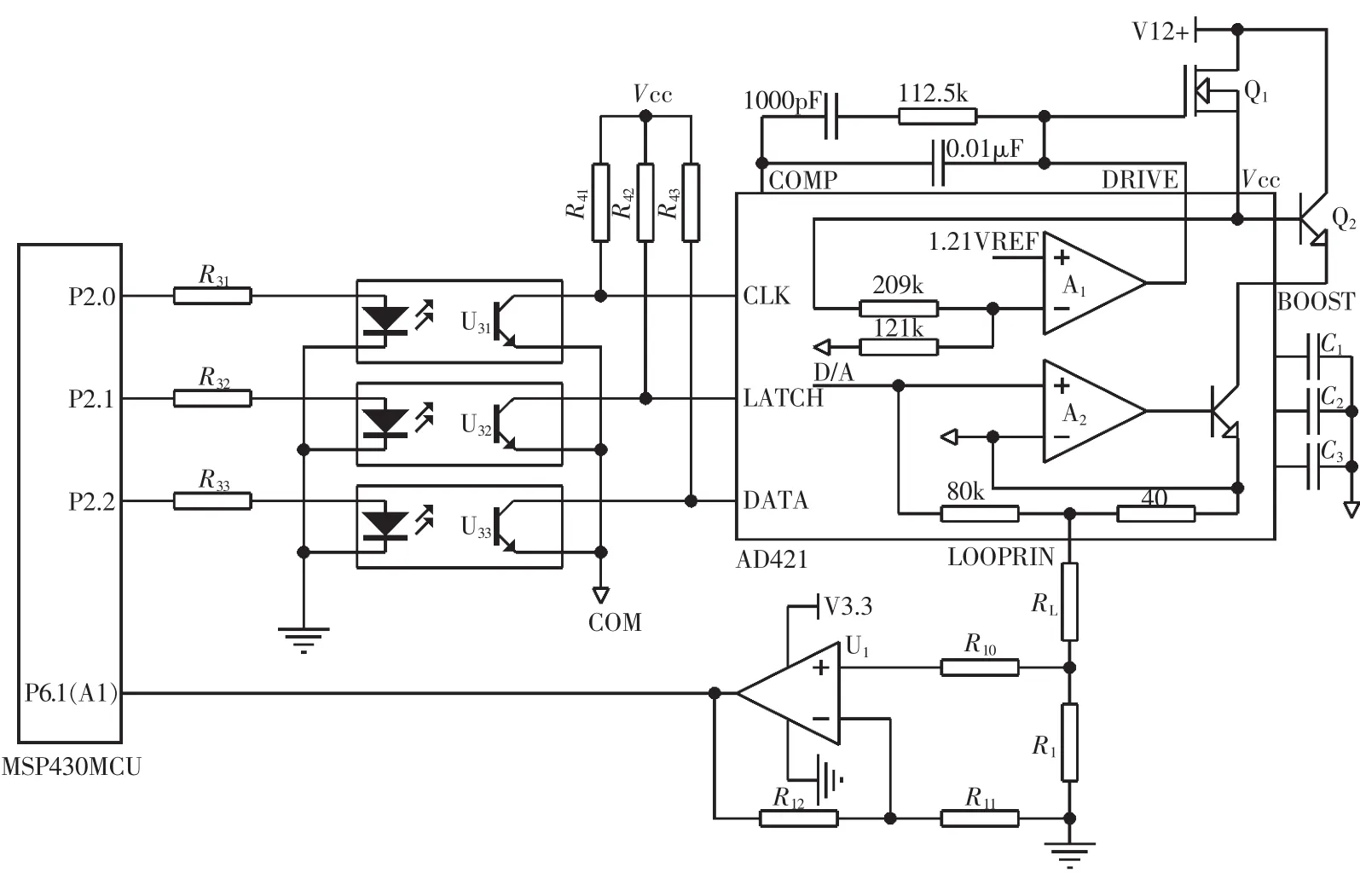

如图2,AD421是专为仪表设计的高精度4~20 mA电流环输出式数模转换器,和微控制器间经由SPI接口通讯[3]。AD421内部由16位D/A转换、闭环电流放大电路组成。当加在AD421上的电源V12通过LOOPRTN,经过RL、R1返回到电源地GND时,芯片在内部稳压电路、运放A1反馈的综合作用下,驱动场效应管Q1,在芯片VCC和COM端间形成3.3 V稳压输出。三极管Q2起到扩流作用,用来降低Q1的功耗。单片机的P2.0~P2.2通过光电耦合器隔离,经SPI接口向芯片的DATA、CLK和LATCH端发送数据,在 AD421内完成16位D/A转换,再经内部由A2构成的V/I转换电路产生标准的电流输出,关系为数字量0~65535对应4~20 mA。

图2 4~20 mA电流输出及反馈电路Fig.2 4~20 mA current output and feedback circuit

2.2 电流反馈电路

电流反馈电路主要用于监控输出电流及负载变化情况[4]。 如图 2,电路由 R1、R10、R11、R12及低功耗运放U1组成。R1为输出电流取样电阻,转换电压经放大后进入单片机A/D管脚P6.1(A1),反馈电压:

为提高反馈电流精度,在电流源达到最大输出20 mA时,Vo应尽可能接近A/D转换器的参考电压。MSP430F235内部集成了2.5 V和1.5 V两个基准电压源,选择后者反馈电路的功耗更低。同时,由于反馈电阻R1的引入,AD421环路中的实际负载为RL+R1,R1的取值不应影响电流源的负载能力。因此,结合电阻标准,最终确定R1=1 Ω,R12=91 kΩ,R11=1.3 kΩ,对应的电压范围为0~1.42 V。

2.3 电源电路

AD421属于两线制闭环电流源,可以产生3.3 V输出,支持4 mA以下的电流输出,能够用于驱动单片机及传感器电路,但弊端在于当电流源环路断开时,所有电路将停止工作,不能满足要求。本仪器由4.8 V充电电池供电,通过3.3 V LDO降压芯片和DC-DC升压电路分别为单片机和AD421供电。其中DC-DC部分包括DC-DC升压、电源电压调整和电源通断控制3部分。

1)DC-DC 升压

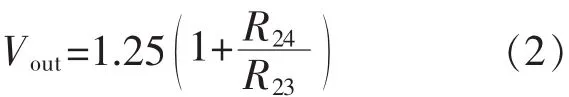

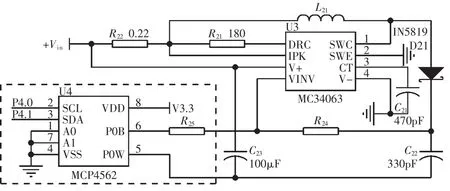

电流输出部分的最低电源电压V12和负载电阻RL有关,若要求负载500 Ω,则V12至少应在14VDC以上,功率不低于280 mW,同时还应具有较高的转换效率和较低的功耗。升压电路一般由专门升压芯片组成,如LM2577、MC34063等方案[5]。由于电流源输出功率要求低,设计时应综合考虑电源空载和满载时的功耗。由MC34063构成的升压电源效率一般在80%左右,但空载时功耗低。如图3为典型升压电路,电源输出经过R23、R24分压取样后,由芯片的电压负反馈系统进行调整,直到形成稳定的电压输出为止。电源输出电压为

电源的输出功率、效率及纹波大小主要由 L21、C21、C22、C23等元件决定,C21决定转换效率,数值越小,电源效率越高,但纹波越大。根据芯片要求,内部电路振荡频率应在 0~100 kHz内,这里选择C21为 470 nF,对应振荡频率70.5 kHz。为使纹波低于10 mV,C22的取值应不低于 220 μF。

2)DC-DC输出电压调整

如图2,AD421的电源电压V12由DC-DC输出Vout提供。 VCC驱动 Q2的基极,Q2导通,当 RL达到最大时,Vce>Vbe,V12+和 COM 间的电压为 VCC,因此 Vout应满足:

式中:Vcc为AD421的Vcc和COM间的电压3.3 V;V40为AD421内部40 Ω电阻上的压降 (芯片输出20 mA时达到最大,为0.8 V)。可见,当RL为500 Ω时,Vout应不低于14.12 V。实际上AD421采用内部1.21 V电压基准和电阻网络,通过运放A1输出DRIVE端控制Q1,实现Vcc稳压输出。当运放输入端有微小电压差异时,仍能正常工作。经测试,在电流源达到最大负载时,AD421的LOOP电路输出Vcc和COM端间的最低稳压输出约为2.65 V,因此Vout应不低于 20RLmax+3.47 V。考虑到温度影响,为留有余量,要求 Vout≥(IoRL+4.0),结合 RL的设计要求,当其在0.2 k~1 kΩ变化时,Vout应能在8~24 V内调整。

由式(2),固定R23或R24,另一个通过数字电位器改变阻值即可实现电源输出电压的调整。若R24为可变电阻,电压调整虽具有较好的线性度,但必须承受24 V以上的电压,且电位器功耗也会增加。目前数字电位器大多工作电压不超过5 V,显然无法满足要求。如图3所示,本设计取R24为27 kΩ,则R23应在(1.48~5)kΩ 内变化。通过对比选择 256级、5 kΩ数字可变电阻器MCP4562来调整R23。其工作电压为(2.7~5.5)V,静态电流为 2.5 μA,采用 I2C 接口连接。为防止由于操作失误或干扰等原因造成MCP4562触头错位,引起较高的输出电压,在电路中串入1 kΩ保护电阻R25,此时电阻器的数字量应为 204~24。

图3 DC-DC升压及电压调整电路Fig.3 DC-DC booster and voltage regulation circuit

3)DC-DC电源通断控制

由2.2知,为实现低功耗,只有在需要输出电流时开启DC-DC电源,本设计通过单片机驱动场效应管实现电源通断控制。

3 软件设计

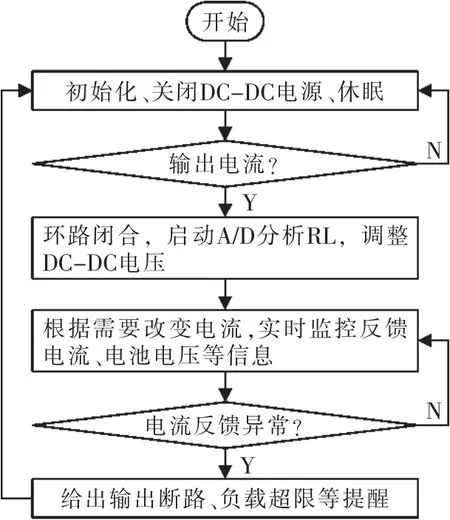

如图4,程序主要考虑低功耗要求,使用32 kHz低频晶振作为单片机主时钟ACK,并分配给辅助时钟SMLK,在初始化后进行休眠,等待键盘操作。当要求输出电流时,打开DC-DC电源并调整为最高电压进行接入负载测试。通过电流反馈电路分析实际负载大小,进而通过MCP4562调整AD421的供电电压。同时根据反馈电流大小判断断路、负载超限等异常,给出相应提示。

图4 主要程序流程图Fig.4 Flow chart of main program

4 实验结果

在室温条件下,从电流源的输出精度、功耗、负载能力等方面测试了电流源的综合性能。

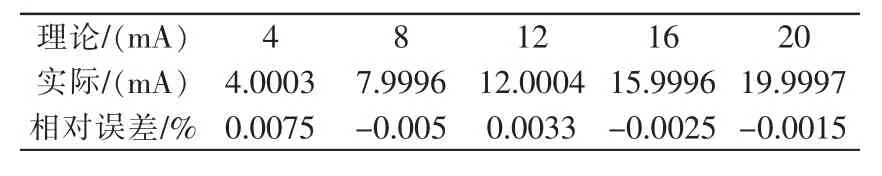

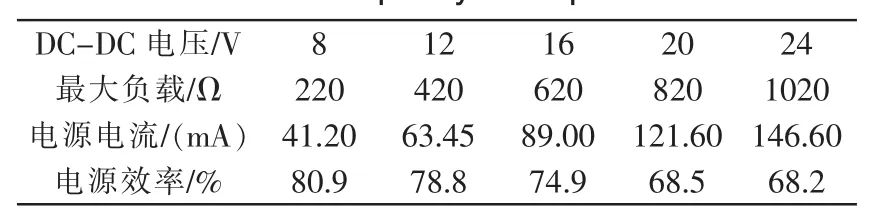

由表1,电流源的最大绝对误差为0.0004 mA,最大相对误差0.0075%,达到16位精度要求;由表2知,最大负载可在(220~1020)Ω内变动,实际负载越小,电流源的效率越高。

表1 电流输出精度测试Tab.1 Current source precision tests

表2 负载能力及电源测试Tab.2 Load capacity and power tests

5 结语

本文基于MSP430F235单片机和AD421芯片设计了便携4~20 mA智能电流源。通过电流反馈电路检测电流源的实际负载,通过MCP4562数字电位器按需调整DC-DC升压电源的输出,实现整机的低功耗运行和负载能力的自动调整。目前该仪表已经成功应用于工业现场4~20 mA直流输出场合,系统运行稳定。

[1] 王立华,韩敬东,邵玉芹,等.基于DSP的4~20 mA电流环的设计[J].工矿自动化,2008(2):121-123.

[2] 柏受军,王鸣,郎朗,等.LVDT位移传感器电压电流转换电路的设计[J].传感器与微系统,2012,31(4):113-115.

[3] 汪献衷,刘巍,赫树开.AD421在智能变送器中的应用[J].仪表技术与传感器,2006(3):49-51.

[4] 朱贵宪.基于单片机的数控稳压电源设计[J].自动化与仪表,2011,26(6):50-53.

[5] 陈沛丰.基于MC34063A的开关稳压电源设计及外围器件参数计算[J].机电工程技术,2012(5):90-94. ■