塑料挤出机多层螺旋模头设计分析

2014-03-07史民强

史民强

(哈尔滨市新农天丰塑料有限公司,黑龙江 哈尔滨 150038)

塑料挤出机多层螺旋模头设计分析

史民强

(哈尔滨市新农天丰塑料有限公司,黑龙江 哈尔滨 150038)

根据粘性流体流变学理论,在充分学习和借鉴国外农膜生产装备的基础上,分析了国产螺旋模头的设计方法和注意事项,对高质、高效、低耗生产农膜具有借鉴作用。

塑料挤出机;螺旋模头;粘性流体流变学;农膜

1 前言

目前市场对塑料农膜质量的要求越来越严苛,为达到高品质和高生产率的目的,势必推动挤出模头设计理论及研究水平的提高。在当前国内模头设计理论不是很成熟情况下,凭借经验定性设计模头的方法,已无法适应现代化生产的要求。国外塑料工业飞速发展,模头设计理论不断深入和创新,尤其随着计算机技术的发展,借助流体动力学分析软件模块PolyFlow,在流体动力学四大方程——质量守恒连续方程、动量守恒运动方程、能量守恒方程、本构方程基础上,利用CAD/CAM设计方法,设计出多层螺旋模头,提高了塑料薄膜的产量、均匀度和光亮透明度。为发展中国民族塑料工业,必须在认真学习、借鉴国外经验的基础上,脚踏实地,埋头苦干,加强理论研究和试验分析,把研究成果及时市场化,产生良性循环,使我国的塑料工业在较短的时间内,接近和超过国外先进水平。

2 设计软件的应用

运用现有的软件进行不投料的动画模拟,实现生产过程模拟演示,使设计者直观了解塑料成型过程中熔体的流动变化规律,以期获得最佳模头结构,然后运用Master CAM软件编制刀具路径,通过后置处理转换成CNC程序,再传送到五轴联动数控机床(CNC)仿真加工,将两种软件各自的功能特点配合使用,有效提高模头设计及数控加工的精度和效率,使螺旋槽和分流道孔一次装夹加工完成(一刀活)。

经过以上程序操作,使螺旋模头加工呈现以下显著的特点:柔性化、流线型和斜分流道孔,可以防止流体经直角转变处产生流动突变,减小压力降△P,提高熔体流动的均速稳定性。螺旋槽从起始点经过圆角过渡,增加熔体均匀流动性,避免熔体温度差所形成的分层效应,使熔料在模口沿圆周方向上的压力、温度、速度分布基本达到均衡,保证薄膜厚度均匀度公差较小。

3 多层螺旋模头分析

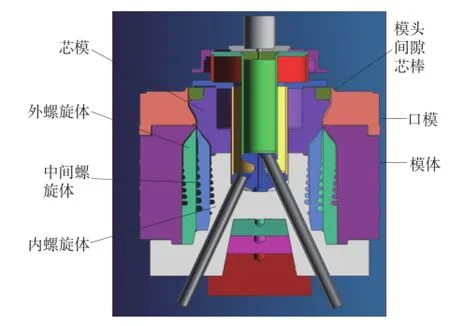

吹塑薄膜挤出系统见图 1。根据熔体的流动性能,选用多层螺旋复合模头,能基本满足农膜工艺要求,适用于不同熔体指数(MI)和粘度范围较宽的物料。多层螺旋复合模头高度低,压力损失小,自洁时间短,具体特点如下:

图1 吹塑薄膜挤出系统

(1)没有分流架,不会出现熔接痕。

(2)使熔体在流道中得到进一步充分有效的混合,在模口沿圆周方向上的压力、温度和速度分布基本达到均匀一致,从而保证薄膜厚度和强度均匀。

(3)能生产超薄的膜。

(4)由于熔体的压力在流道圆周方向平衡后,沿轴向流动时芯模受力均衡,不会产生偏中现象,密封性能好。

(5)模头安装操作方便,寿命长。

模头的效率主要在模芯结构,要求模头呈螺旋流线型,这样可以使熔体流阻最小化;非流线型靠近上下壁面的转角处速度变化较大,并有熔体堆积在内外表面,而流线型则相反。为保证螺旋芯棒的设计质量,需对熔体在其中的流动情况进行详细的分析。

3.1 主要结构参数

(1)芯棒的外径。

(2)螺旋槽头数(Z)。

(3)出料口的环形间隙。

(4)螺旋升角及环形流道芯棒锥角β。

3.2 主要结构参数对流体分布的影响

三种参数对流体分布有强烈的影响。

3.2.1 螺旋槽头数Z

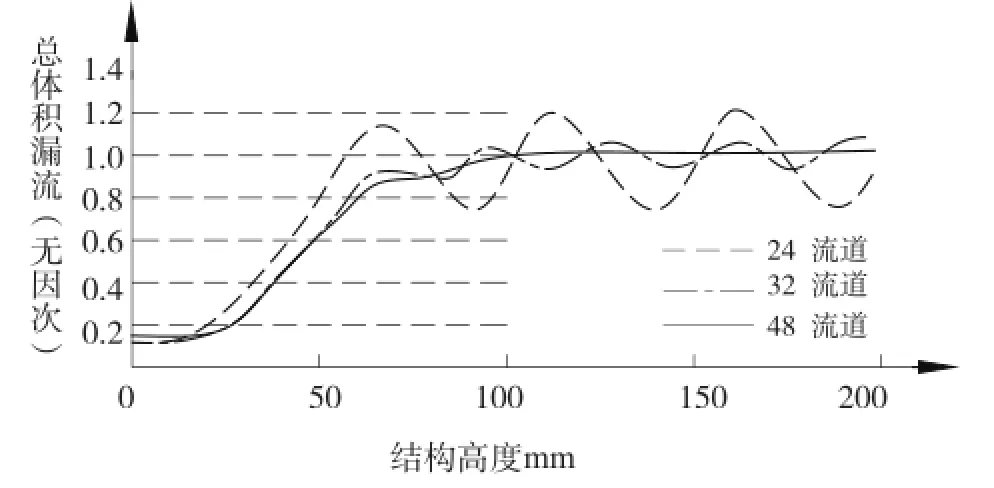

数量越多,熔体流动波动越小,均匀性越好。熔体流动波动幅度近似与流道数量平方成反比,如图 2。而流道深度的增加,可以减小压力降△P,使流体分布均匀性得到改善。

3.2.2 螺旋末端的环形间隙

出料口初始间隙加大,增加了流道体积,可以降低压力损失。如果轴向漏流太多,相当一部分熔体根本不参与螺旋槽中的螺旋流动,只是在轴向上形成了一环形流动,降低混合效果,形成熔接痕,使熔体产生滞流,引起热降解结垢。间隙值太小,会增加压力降(△P),降低挤出机产量,使摩擦温度升高,模头温度难以控制,熔体成型困难,因此要优选一个最佳值,使螺旋槽末端走势尽可能平缓,保证高度方向的制造精度。

3.2.3 螺旋升角和芯棒锥角

螺旋升角减小使熔体流动变化率降低,均匀性提高,如果太小,会增加芯棒区的压力降。芯棒锥角β和模套体内锥度角一般在1°~ 2°间选择。

螺旋芯棒分二个区段,预分流区和螺旋分流区, 二个区段功能不一样。

预分流区:在芯棒中心部位采用水平分流孔,流体经直角处产生流动突变,不利于流动,国外早已采用斜孔。

螺旋分流区:芯棒是模头的核心部件,决定着模头出口横截面上熔体分配的质量。

图2 不同流道数量的体积漏流曲线

4 多层复合模头设计原则

(1)复合模头结构设计。模头部件尽可能减少密封面,防止泄漏,缩短组装和清洗时间。

(2)模头零件材料的合理选择至关重要,材料选铬钼合金钢(CrMo),刚度好且耐压、耐热,有足够的表面硬度,热处理变形小,而且在200℃时,此合金钢线膨胀系数小,对流道体几何形状影响小,满足使用要求。

(3)流道的结构设计应符合高分子材料的流变学理论。

①流道光滑呈流线型,不得有突变区,更不能有死角滞留区。熔体粘度越高,流道变化越平缓,对各层芯棒形成的环隙应同心,因此要求定位准确,配合间隙采用斜面配合保证加工精度。

②各流道设计如不匹配,则各料流汇合叠层时会产生严重的流动不均衡,影响挤出稳定性,很难保证各层料流复合时的均衡,见图 3。 只有对流变性能进行优化,才能确定更精确的边界值,确保挤出稳定的层流边界层,即使层的粘度和厚度相差很大也是如此。截面大的区域,即流速低(熔体滞留时间长)的区域,可能引起聚合物的降解。对于这种情况,应按最小流道体积原理,采取缩小分配流道,减小轴向长度,可以很好地解决流动不均衡现象,如图 4 所示。

Design analysis of multilayer spiral die head for plastic extruder

Shi Minqiang

(Harbin Xinnong Tianfeng Plastic Co.,Ltd., Harbin 150038, China)

According to viscous fl uid rheology theory, based on full study and use for reference from foreign agricultural fi lm production equipment, the design method of domestic spiral die head and precautions are analyzed, so as to have reference for high-quality, high eff i ciency, low consumption agricultural fi lm.

plastic extruder; spiral die head; viscous fl uid rheology; agriculture fi lm

TQ325.1

B

1672-4852(2014)01-0047-02

2013-08-31.

史民强(1955-),男,工程师.